高速车轴热加工生产线钢坯信息管理系统

2019-03-11刘德荣邓通通

谢 鑫,刘德荣,陈 楠,邓通通

(中国联合工程公司,浙江杭州310052)

本项目高速车轴生产线年产车轴约4万根,产品覆盖客货车车轴、城轨/地铁车轴、高速车轴。生产线关键设备主要为环形加热炉、快锻液压机组、连续式热处理线。高速车轴热加工生产线工艺流程如图1所示:

图1 车轴热加工生产线工艺流程图

车轴生产线钢坯信息管理及跟踪系统主要涉及到MES系统、环形加热炉系统(含入炉读码装置)、快锻机组(含锻后矫直)、锻后连续热处理系统(含锻后冷床及上料扫码装置)之间的信息交互及跟踪。在线采集单件车轴产品在加热、锻造、热处理和成品检验环节的关键数据,实现车轴产品全生命周期跟踪。

1 系统设计及硬件的架设

车轴生产线MES管理服务器设置在工厂的自动化信息部机房,在环形炉控制室(与锻机共用)、连续热处理线控制室分别设置了MES管理工程师站,环形炉系统设置信息管理工控机、入炉读码信息管理上位机、环形炉PLC,快锻机组设置信息管理服务器、锻机PLC,热处理线设置自动贴标及扫码工控机、热处理控制PLC。它们之间采用超五类UTP或光缆连接,构成工业以太网,在同一网段给每个站点分配独立的IP地址,采用TCP/IP协议进行通信。总体架构如图2所示。

2 各工序之间的数据通信及相互约定

2.1 各工序与MES系统的通信

2.1.1 环形炉与MES系统的数据通信

(1)生产换批时下发计划:生产换批时,MES系统下发生产批信息到环形炉工控机,工控机收到数据后存储在本地生产任务数据库中。

(2)生产数据的读取:在生产过程中,MES系统每隔十分钟要读取环形炉的炉温、压力、流量、装炉支数、出炉支数等生产数据,环形炉的这些生产数据存储在环形炉PLC中,建立对应的DB块,并实时刷新,由MES系统根据需要直接读取即可。

(3)钢坯信息的读取:在环形炉PLC中,针对出炉钢坯建立独立的DB块,当对应的钢坯出炉后,环形炉PLC更新对应的DB块内钢坯信息,并发送出料信号给MES系统,当MES系统收到出炉完成信号,立即到环形炉相应的DB块中读取正在出炉的钢坯的信息。

(4)生产数据管理及报表生成:环形炉把生产信息及出炉钢坯信息实时发送给MES系统,同时,这些信息在环形炉工控机上也必须至少保留3个月,本地生成班报表、日报表,而月报表、年报表由MES系统整理生成。

2.1.2 锻机与MES系统的数据通信

锻机从环形炉获取钢坯件次号以后,利用件次号从MES数据库的计划列表中读取计划信息。待锻压完成后,形成锻压工序的生产数据,存储在锻机的管理服务器数据库中,MES系统定时来读取这些生产数据,以供分析、统计,并形成报表。

2.1.3 连续热处理与MES系统的数据通信

(1)热处理准备时,操作工在MES工程师站画面上选择热处理批号,同时MES将该批热处理的设定代码发送给热处理PLC。当上料处工人挂好料以后,扫码发送给MES系统,MES校验该轴是否属于该热处理批号,并发送判断信号给热处理。

(2)热处理扫码上料时,扫码机将车轴号传输到PLC的DB块中,同时激活MES系统。MES利用车轴号从计划表中获取热处理批号、工艺路径编号等信息,把这些信息写入热处理PLC提供的DB块中,形成生产工艺。

(3)MES系统根据热处理PLC半小时采样信号及下线信号,从热处理PLC中读取半小时炉温记录与工艺运行数据。其中,进出冷床时间记录与热处理的时间记录独立采集,这些数据传送到MES系统中以后合并成一张表单。

图2 网络架构图

2.2 环形炉与快锻机的通信

因为锻机处钢坯为高温红料,没法通过扫码读取钢坯信息,钢坯的识别只能依靠环形炉与锻机之间的数据交换。

2.2.1 环形炉提供给锻机的数据

环形炉提供给锻机的数据为轴坯输送到位信号、车轴号。依靠这些数据来识别来料钢坯。

2.2.2 锻机提供给环形炉的数据

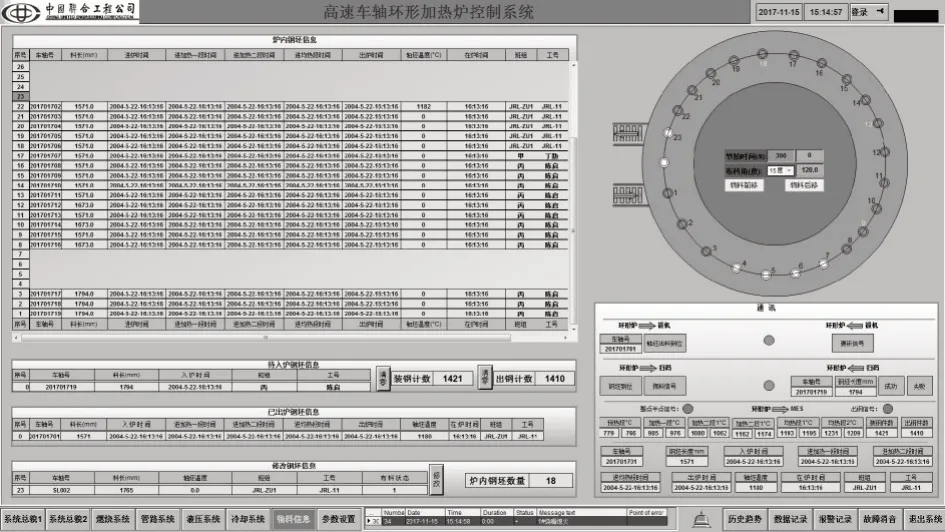

锻机提供给环形炉的数据为要料信号、故障信号。当环形炉收到锻机的要料信号后,环形炉自动出料,并将钢坯输送至指定位置。环形炉信息管理及物料跟踪界面如图3所示。

图3 环形炉信息管理界面

2.3 快锻机与热处理的通信

轴坯锻压完成后,经过矫直、冷床后,重新自动贴码。在重新贴码之前,矫直、冷床环节的来料识别及一些连锁只能依靠快锻机与热处理的数据通信。

2.3.1 锻机给热处理的信号数据

(1)看门狗信号;

(2)送料连锁信号,在收到这个信号之前,禁止送料辊运行;

(3)送料完成信号,收到这个信号以后,允许送料辊运行;

(4)轴坯长度信号,用于冷床内对中控制;

(5)车轴ID号;

(6)取料连锁信号,表示矫直机取料中,禁止矫直辊运行;

(7)矫直完成取料信号,矫直辊允许运行。

2.3.2 热处理给锻机的信号数据

(1)看门狗信号;

(2)运走完成信号、运料连锁信号:送料辊正在运行,禁止送料动作;

(3)车轴到位信号:车轴到矫直机取料位,允许矫直机取料,没收到此信号,则禁止取料。

2.4 环形炉、热处理线与识标系统(扫码系统)的通信

在环形炉进料端及连续热处理线的上料位置设置识标系统,当轴坯到达工序的入口位置,通过识标系统扫码获得车轴身份证ID号(车轴号),依据车轴号检索出该车轴的相关信息以备本工序使用。

2.4.1 环形炉与识标系统的数据通信

(1)环行炉入炉时,自动识标装置读取轴坯二维码,发送至环形炉,匹配出当前钢坯的钢坯信息,形成识标结果及钢坯信息,接下来进行入炉跟踪。

(2)环行炉PLC发送给识标装置的连锁信号有钢坯到位信号、掏炉信号(因为此时掏出来的料为高温热料,防止识标扫码仪的镜头被烤坏,识标装置一旦收到掏料信号,会自动把镜头缩回保护);识标装置发送给环形炉PLC的信号为识标成功或识标失败信号。

(3)环行炉上料时如果识标扫码不成功,由操作工根据现场标识的情况进行处理,如果能目视识别内容,则人工补录,如果不能人工识别标识内容,则当前钢坯做下线处理,不允许入炉。

2.4.2 热处理与识标系统的数据通信

热处理上线时,扫码枪扫描二维码信息到热处理系统的PLC指定的DB数据块,由MES系统根据扫描到的ID号判断当前轴坯是否属于本热处理批次之内,如属于本批次,则下发热处理工艺所需要的数据至热处理PLC。如果不属于本批次,则在热处理上位机及现场的扫码终端同步显示错误信息,不允许当前轴坯上线,提醒操作工做下线处理。

3 结语

热加工是高速车轴生产线中极为重要的一个环节,必须对生产过程信息进行采集、记录及保存,以便追溯。通过以太网把环形炉、快锻机组、热处理、MES系统等关键环节串接起来,各系统之间进行快速而可靠的数据交换,系统验收使用至今已有将近一年时间,使用可靠稳定,实时自动采集加热、锻造、热处理和成品检验关键工序的信息,一方面为全线自动化生产提供了数据支撑,大大减少了生产线人工的投入,同时实现了车轴产品信息的可追溯性和全生命周期跟踪管理,为实现智能制造及智能工厂打下了基础。