CSP隧道炉过程控制系统升级改造

2019-03-11蔺凤琴赵海山顾仲熙石俊龙李立刚

蔺凤琴,周 杰,赵海山,顾仲熙,石俊龙,李立刚

(1.北京科技大学工程技术研究院,北京100083;2.北京科技大学设计研究院有限公司,北京100083;3.马鞍山钢铁股份有限公司一钢轧厂,马鞍山243011)

隧道炉是应用于CSP生产线的辊底式加热炉,位于连铸与轧机之间,用于对上游的铸坯进行加热和均热,使板坯具有更好的热特性,为后续轧制及冷却等工艺环节提供优质的原料。因此,隧道炉过程控制系统的稳定性和精度直接影响CSP生产线最终产品的质量。此外,为响应国家对冶金行业节能降耗的号召,同时提升产品的市场竞争力,对于能耗大户的加热环节进行改造升级势在必行。

本文以某CSP厂隧道炉过程控制系统改造升级为依托,介绍了隧道炉过程控制系统的整体构架、软硬件配置及系统功能。解决了原系统运行稳定性差,需要人工定期(36小时)重启服务器以及隧道炉与其他工序通讯中断等亟待解决的问题,同时先进的模型算法大大提高了板坯的加热质量,达到了系统设计的预期效果,得到用户的高度认可。

1 改造背景

某CSP厂具有两座直通隧道式辊底加热炉(隧道炉)A线和B线,其过程控制系统已运行十多年,服务器硬件CPU、内存和硬盘配置均已落后,且扩展困难。硬件故障常导致服务器死机,系统运行极不稳定,已无法适应高节奏的生产。此外,原系统除具备上下游生产工序的通信功能外,其余功能均处于瘫痪状态。对原系统进行升级改造迫在眉睫。

此次改造仅对过程控制系统本身进行升级,保留原有功能的基础上根据用户需求增加其他功能。此外,与外部系统(L3级、连铸L2级、轧线L2级及隧道炉L1级)的通信方式及内容均保持不变,即实现新系统与原系统的无缝切换。新增的板温预报模型实现了板坯在炉内加热履历的“透明化”,使操作人员据此更好地控制炉温和传送点,达到节能降耗和稳定生产节奏的目的。新增的HMI系统为操作和技术人员提供了更丰富的可视化功能,展现隧道炉实时生产状况的基础上包含了强大的分析统计功能,大大提升了过程控制系统的地位和作用。

2 系统网络结构及配置

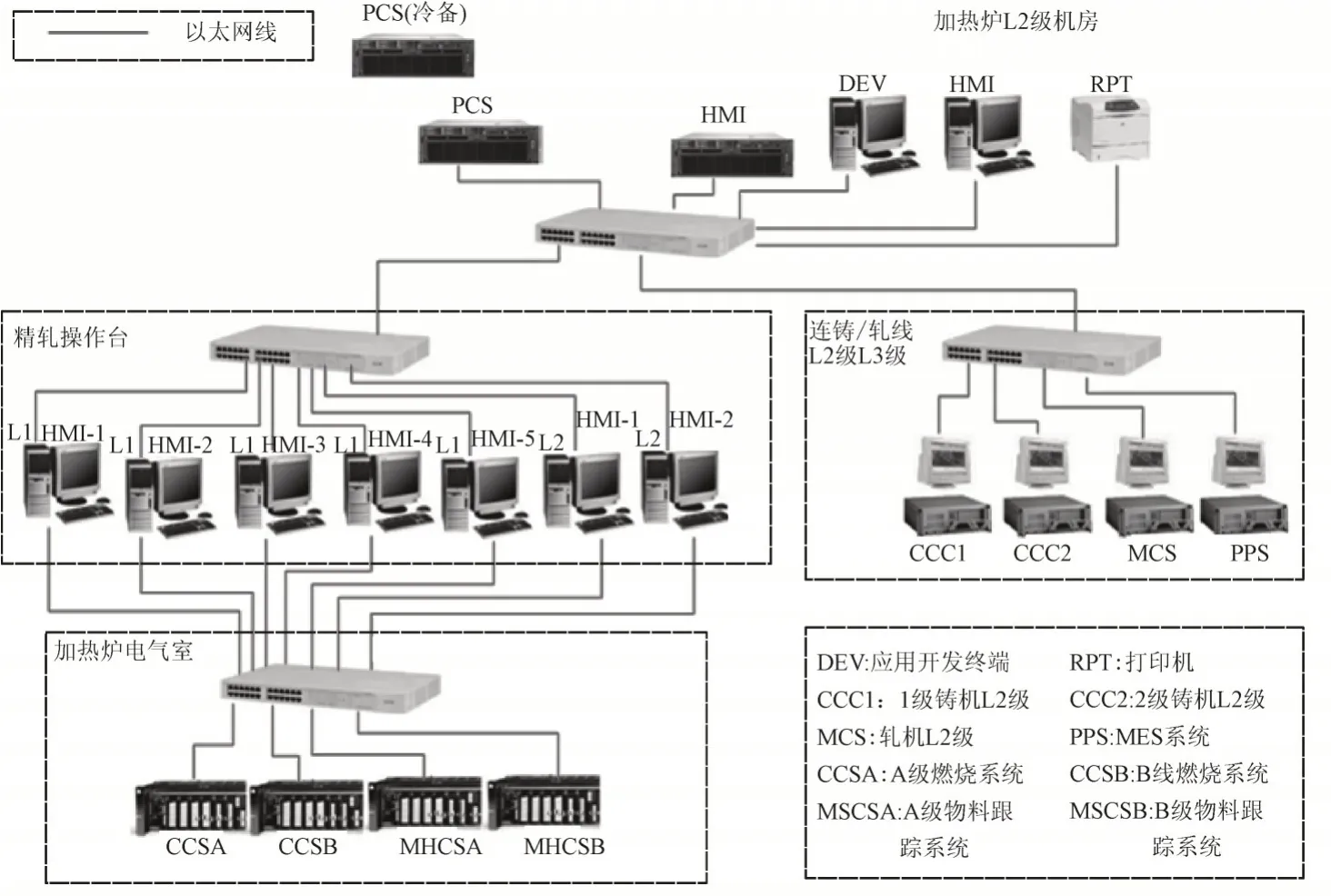

新系统采用2台PC服务器,其中1台在线,另1台备用,运行二级中间件、数据库(Oracle)、HMI组件和所有应用软件,实现过程控制系统的所有功能。新系统服务器的操作系统均采用Windows 2012 Server(64位),为与各外部系统兼容,Oracle采用11g版本,HMI则颠覆传统工控软件设计,基于IIS和Web框架设计实现了真正意义的“瘦客户”。系统网络结构如图1所示。

为缩短系统开发和调试周期,尽可能地减少对生产的影响,新系统与外部系统的通信均沿用原有模式,与隧道炉L1级采用OPC协议,与其余外部系统采用Oracle数据库接口表的方式。正式上线前,新系统采用“影子模式”与原系统并行,进行物料跟踪和数学模型的调试,保证了新系统一次上线成功。

图1 系统网络结构图

3 系统功能及实现

3.1 应用模块结构

新系统基于自主知识产权的中间件PCDP(Process Control Development Platform,简称PCDP),中间件将通用的底层功能进行封装,屏蔽了操作系统的差异,大大缩短了过程控制系统的开发周期。此外,PCDP提供的组件支持多种协议、异构数据库间的数据交换,应用范围广泛,经过配置及定制能适应各种现场实例。应用模块结构如图2所示。

3.2 物料跟踪系统

由图2可见物料跟踪系统(HTK)是隧道炉过程控制系统的调度中心,由该系统根据L1级上传的板坯位置信息,来启动各个模块的计算及确定数据流的走向。该系统的作用是从入炉侧板坯坯影产生开始,将实际板坯位置与连铸传送的板坯头尾数据、MES系统下发的计划进行一一对应,直至板坯出炉时将数据传送至轧线L2级结束。因此,物料跟踪系统按功能可划分为三个关键区域:隧道炉前摆剪处、炉内跟踪及板坯出炉[8]。

隧道炉前摆剪处是板坯头尾产生的地方,产生本块板坯的尾部及下块板坯的头部。此时,连铸L2级将头部及尾部数据发送至加热炉L2级,L1级板坯坯影则在其后产生。因此,当坯影产生时,板坯的数据已经存入系统,物料跟踪系统需要将实际坯影与板坯数据一一对应。若由于通信故障,坯影产生时无数据,物料跟踪系统则将板坯号默认为L1级的序列号。操作人员通过L2级报警及HMI炉内板坯影像即能发现板坯号是否异常,并及时进行干预。

炉内跟踪环节基本是L1级板坯头尾位置的映射,关键环节是板坯在两线进行摆动时,需要统一板坯的位置坐标,并保证在摆动过程中板坯号始终不丢失。

A线隧道炉9区为保温段也称为出炉段,板坯在该段进行保温的同时则根据轧线生产节奏择机出炉。板坯头部出炉时,物料跟踪系统即向轧线L2级发送本块板坯的信息,同时更新即将出炉的板坯列表。轧线严格按照隧道炉传送的出钢列表进行模型与设定,因此板坯出钢信息及出钢列表至关重要。

升级改造后的物料跟踪系统解决了原系统板坯丢号的现象,并彻底解决了隧道炉L2级无法发送板坯出炉列表的隐患,产线的效率得到了有效地提升。

图2 应用模块结构图

3.3 板温预报模型系统

模型系统是隧道炉过程控制系统的核心,物料跟踪系统则是模型系统实现运行的前提。由于炉内高温、气氛复杂,因此对炉内板坯温度无法实现有效地测量,除了入口和出口,炉内就是一个“黑匣子”。操作人员基本是凭多年的烧钢经验,通过工业电视观察火焰和板坯颜色来判断板坯是否到达目标温度,造成出炉板坯实际温度不稳定导致后续轧制工艺无法稳定,影响产线的生产质量和效率。

板温预报模型通过实时计算预报炉内板坯的温度场,将其发布至HMI的同时记录至数据库,实际是对炉内板坯温度进行了“透明化”。有助于操作人员根据板坯温度及时调整加热策略、传送点及出钢节奏等,提高产量和质量的同时达到节能降耗的目的。

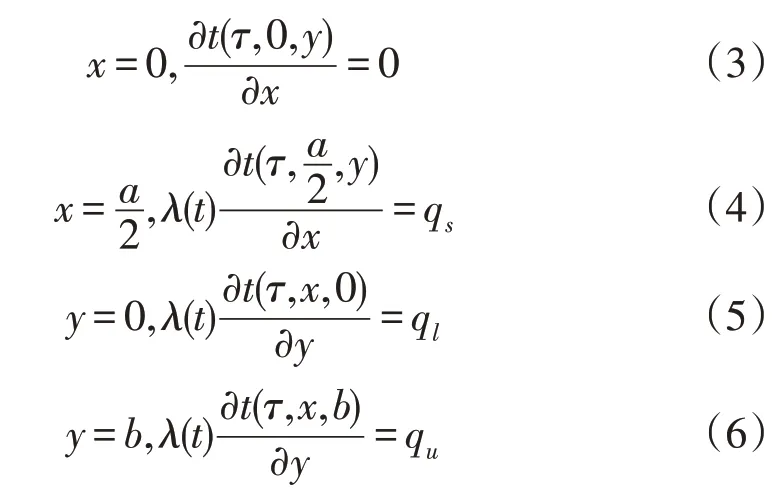

板坯预报模型采用二维有限差分的算法,控制方程按公式(1)确定[1-2]:

初始条件:

边界条件:

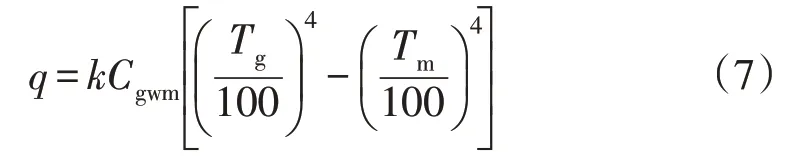

式中:ρ为密度,kg/m3;cp为比热容,kJ/(kg·∘C);λ为导热系数,W/(m·∘C);qs为板坯侧面热流密度,W/m2;ql为板坯下表面热流密度,W/m2;qu为板坯上表面热流密度,W/m2;其中:qu,ql可按式(7)确定:

式中:k为修正系数;Tg为炉气温度,K;Tm为金属表明温度,K;Cgwm为导来辐射系数,W/(m2·K4)。

根据假设,板坯侧面的热流密度用式(8)近似处理:

式中:k为系数,0<k<0.5。

薄板坯连铸连轧的特点是板坯均比较长,若按一块板坯即便分头、中、尾也难以准确描述整块板坯的温度,因此系统将板坯按固定长度分为各个独立的长度单元,对每个长度单元均进行温度计算,直至长度方向遍历整块板坯。板温预报模型的程序流程图如图3所示[2]。

图3 板温预报模型程序流程图

4 结语

新系统自上线以来,彻底消除了物料跟踪异常的问题,板温预报模型精度不断提高。±15℃命中率达到99.5%以上,部分钢种达到100%;±10℃命中率达到87%以上,部分钢种达到97.7%。新一代CSP隧道炉过程控制系统升级改造的成功,为产线生产的稳定及质量的提高提供了有利保障,也得到了用户的高度认可。