电弧炉埋入式喷吹熔池搅拌水模拟优化研究

2019-03-11唐天平魏光升田博涵

唐天平,朱 荣,魏光升,田博涵

(1.北京科技大学冶金与生态工程学院,北京100083;2.高端金属材料特种熔炼与制备北京市重点实验室,北京100083)

近些年,通过炉壁多功能集束氧枪向炉内喷吹氧气和燃料,强化冶炼过程化学能输入,是最为普遍的电弧炉炼钢手段。为进一步提高氧气利用率,改善电弧炉熔池内脱磷、脱氮反应动力学条件,提高熔池内钢液搅拌效率,有科研工作者提出将浸入式喷吹技术应用于电弧炉炼钢中进而形成了电弧炉炼钢埋入式供氧喷吹[1-2]等新技术。本文将以此为基础,同时结合现场冶炼条件,对电弧炉熔池内喷吹射流搅拌特征规律进行水力学模拟研究,并对不同埋入式喷枪不同安装方式下熔池内搅拌效果进行优化研究。

1 实验装置及水力学模拟模型

1.1 实验装置

本实验主要用到以下实验仪器:空压机、空气压缩罐、压力表、气体流量计、调节阀、埋入式喷枪、有机玻璃制作电弧炉模型、电导率仪、电极探头、DJ800采集卡、相机等,具体实验装置装配如图1所示。

本实验采用两支埋入式喷枪,分别安装在炉门中心轴线左偏/右偏40°位置,具体布置方式如图2所示。其中,A布置方式为两支埋入式喷枪全部指向电弧炉中心,B布置方式为两支埋入式喷枪同时左偏(或右偏)20°,C布置方式为两支埋入式喷枪面对炉门右侧氧枪右偏20°同时左侧氧枪左偏20°。

图1 电弧炉埋入式喷吹水模拟实验装置示意图

图2 埋入式喷枪水平布置方式

1.2 实验参数确定

根据水模拟原理可知,在建立电弧炉吹炼物理模型时主要考虑模型与原型的几何相似和动力学相似[3-4]。

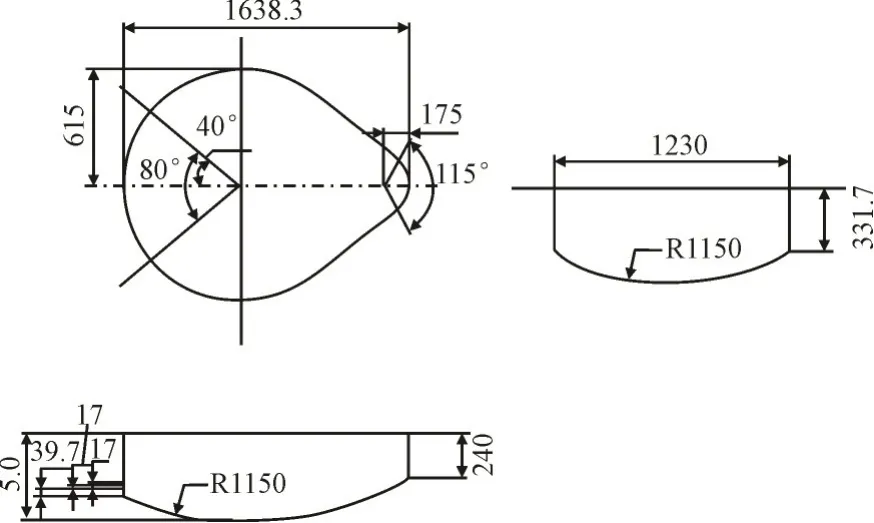

1.2.1 几何模型参数

水模拟实验所用模型根据某厂50t电弧炉使用有机玻璃按照1:4(模型:实际)的比例进行制作,具体尺寸图如图3所示。实验过程中使用压缩空气代替氧气作为电弧炉埋入式喷枪喷吹气体,在此水模拟实验中,黏性力并不是影响实验的主要因素,故实验过程中可以用水代替钢液进行模拟(运动黏度0.9×10-5m2/s)。实验过程中两支埋入式喷枪均使用钢制直管制作,外径8 mm,内径6 mm。

图3 电弧炉埋入式喷吹水模拟尺寸图/mm

在设计电弧炉水模型时,在模型侧面不同的位置打孔,根据已有的实验方案,在不同位置进行不同角度、不同埋入深度、不同流量的喷吹,不喷吹的位置用橡皮泥进行密封,从而得到能够达到最佳喷吹效果的设计方案。

1.2.2 供气参数

在电弧炉埋入式喷吹的模型中采用相似原理对模型的尺寸大小及供气量等一系列数据进行计算。依据相似原理通过设计电弧炉的物理模型来模拟实际情况下的吹炼过程。

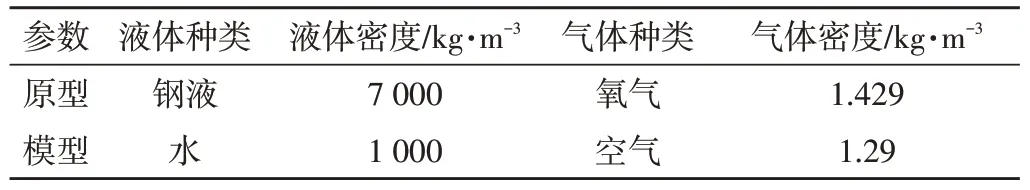

实验中用水来模拟钢液,用压缩空气来模拟氧气,各介质密度取值如表1所示。

表1 原型与模型中的介质密度

根据相似理论并利用上述数值可得到埋入式喷吹流量参数,如表2所示。

表2 原型与模型埋入式喷吹流量对应值(单孔)m3/h(标准)

1.2.3 模型介质

实验使用常温自来水模拟钢液。水和钢液的物理性能如表3所示。

表3 水和钢液的物理性能

1.3 实验方案

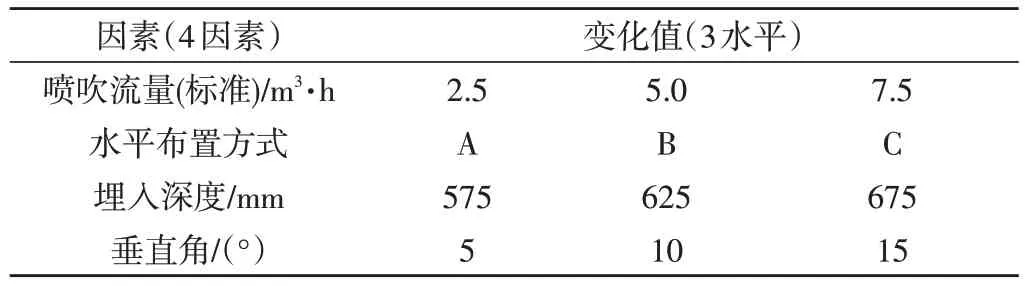

针对埋入式喷枪不同布置方式、喷吹流量、垂直角及埋入深度(距炉顶高度)对熔池内流体搅拌效果的影响,为提高实验效率减轻工作量,设计四因素三水平共九组正交试验,表4为本实验因素水平表。

表4 因素水平表

2 实验方法

水模拟实验分析测定主要通过对熔池混匀时间和熔池内流场分布监控的方法。实验前,将两支电极分别安装于电弧炉熔池模型两个不同位置,按照已设定好的实验方案对埋入式喷枪及实验管道进行安装,打开供气阀门后调节流量计至设定流量,将预先配置好的饱和KCl示踪剂快速倒入炉内,通过连接在电极上电导率仪连续对熔池内电导率进行测定,同时将测定数值通过DJ800多功能检测系统将数值传递到电脑,采集结束后导出实验结果(RTD曲线),通过实验得出混匀时间最短的一组即为最佳实验条件。

实验过程中由于埋入式喷枪安装位置、安装角度、埋入深度及喷吹流量的不同造成熔池内各个位置液体受力不同,实验过程中加入示踪剂的分布及熔池内液体流动亦有不同。实验过程中为监测流场分布情况,通常采用向流场中加入带颜色的示踪剂(本实验采用墨汁)的方法,整个过程中使用录像装置进行拍摄,通过对示踪剂的扩散情况的观测判断熔池内流场走向,分析各个时段下示踪剂扩散的位置、初始流入方向及死区位置等。

3 实验结果分析讨论

3.1 混匀时间结果分析

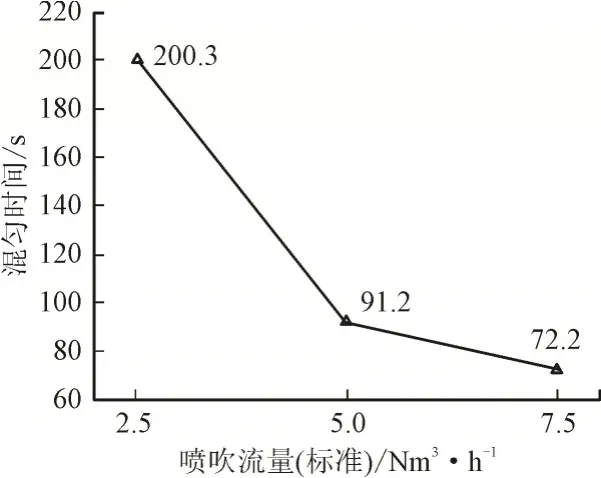

3.1.1 埋入式喷枪喷吹流量分析

如图4所示为熔池混匀时间均值随埋入式喷枪喷吹流量变化趋势图。可以发现,熔池混匀时间均值随喷吹流量变大明显降低,当埋入式喷枪喷吹流量较低时,喷枪出口气体动能较低,低速气体为系统内输入的能量较少,熔池内液体流速较小,混匀时间均值较长。随着气体流量变大,气体流速逐渐增大,熔池内液体流速逐渐增大,混匀时间逐渐减小,但由于气体流速变大后气液两相能量交换损失的能量也越大,故随气体流量增大,混匀时间均值减小幅度逐渐减小。

图4 混匀时间随喷枪喷吹流量变化

3.1.2 埋入式喷枪水平布置方式分析

如图5所示为熔池混匀时间均值随埋入式喷枪水平布置方式变化趋势图。在B种水平布置方式下熔池内埋入式喷枪偏向同一角度,故更有利熔池内形成横向大循环,熔池内液体经过几圈旋转即可基本混匀。而水平布置方式为A和C时由于埋入式喷枪两股射流发生交汇,熔池内无法形成循环,故混匀时间均值较长。

图5 混匀时间随喷枪水平布置方式变化

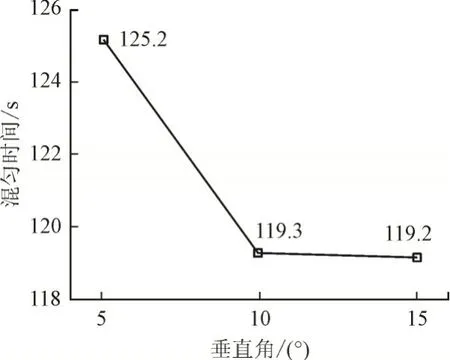

3.1.3 埋入式喷枪垂直角分析

如图6所示为熔池混匀时间均值随埋入式喷枪垂直角变化趋势图。当垂直角由5°增加到10°后熔池内混匀时间均值明显降低,这是由于增加喷枪垂直角后射流竖直方向冲击深度逐渐增大,气体在熔池内经过的路径更长,有利熔池内气体与液体的能量交换。而当垂直角由10°增加到15°后熔池内混匀时间基本不再变化,这是由于随着垂直角的逐渐增大,射流流股下方逐渐靠近喷枪下方炉壁,能量损失逐渐增大。故在冶炼过程中应选择安装合理的喷枪垂直角。

图6 混匀时间随喷枪垂直角变化

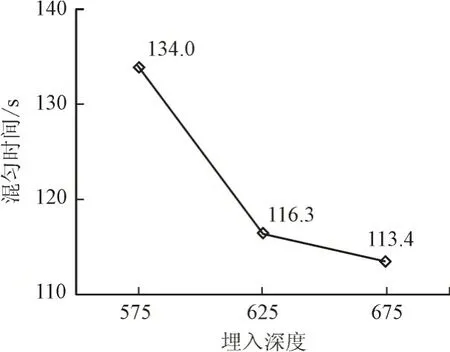

3.1.4 埋入式喷枪埋入深度分析

如图7所示为熔池混匀时间均值随埋入式喷枪埋入深度变化趋势图。由图7可知随着埋入深度增加熔池混匀时间均值逐渐减小,这是由于随着埋入深度增加更有利于气体和液体进行能量交换,能量损失逐渐减少。但埋入深度与混匀时间均值并非一次函数关系,故在冶炼过程中需选择合理的喷枪埋入深度。

图7 混匀时间随喷枪埋入深度变化

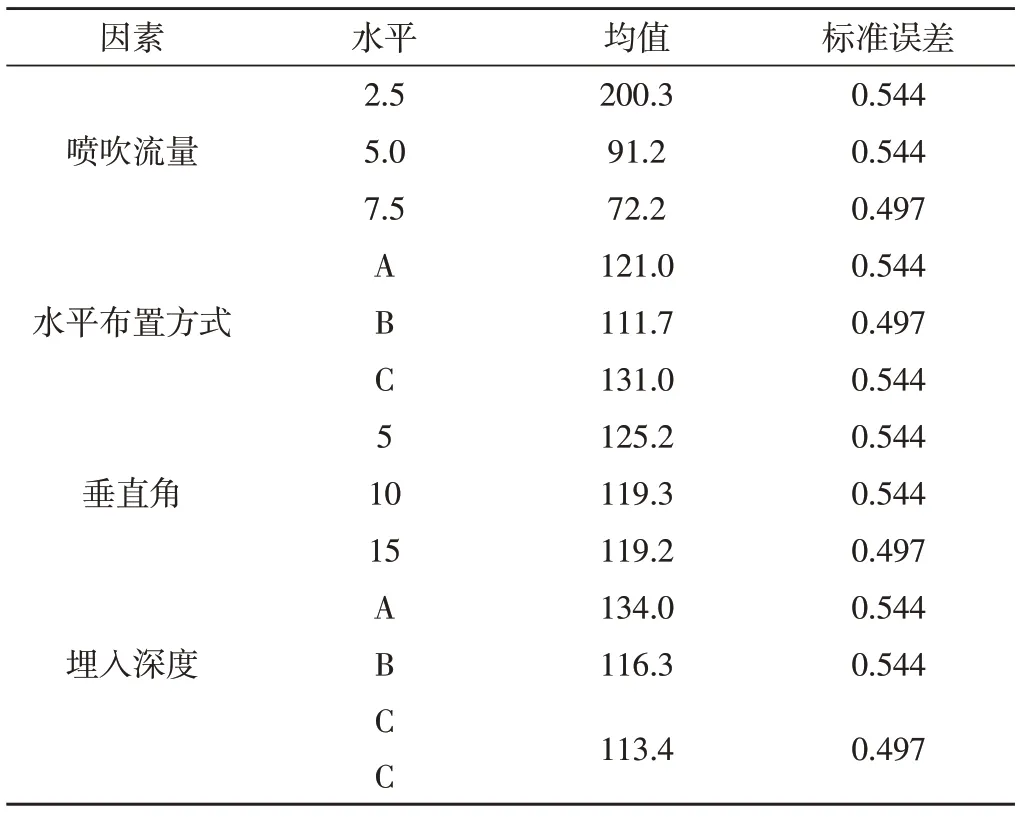

3.1.5 各影响因素优化分析

对于正交试验采用SPSS软件对实验结果进行分析。在对正交试验结果进行方差分析前,对正交试验结果进行Kolmogorov-Smirnov检验,检验得出P=0.374>0.05,符合整体的正态分布,故可以进行方差分析。方差分析结果如表5所示。

表5 方差分析表

方差分析结果中,当显著性水平P<0.01时,表明因素对实验结果有极其显著的影响;当显著性水平0.01<P<0.05时,表明因素对实验结果有显著影响;显著性水平P>0.05时,表明因素对实验结果不存在显著性影响。由表5可知,埋入式喷枪喷吹流量对熔池混匀时间有极其显著性影响,显著性水平P<0.01,其F值为16 897.66;喷枪埋入深度和水平布置方式对熔池混匀时间有显著性影响,P值均小于0.05,且P(埋入深度)>P(水平布置方式);而喷枪垂直角的显著性水平P=0.111>0.05,因此喷枪垂直角对熔池混匀时间无显著性影响。所以可得结论,四个因素对熔池混匀时间的影响强度大小为:喷吹流量>埋入深度>水平布置方式>垂直角。

各单因素统计量以及配对比较如表6和表7所示。综合以上结果可知,当喷吹流量为7.5m3/h(标准)时混匀时间均值最小,流量为2.5m3/h(标准)时混匀时间均值最大,且流量2.5、5.0和7.5m3/h(标准)三水平两两间均存在显著性差异,即P<0.05;水平布置方式为B时混匀时间均值最小,布置方式为C时混匀时间均值最大,且水平布置方式A、B和C三水平两两间均存在显著性差异,P<0.05;喷枪垂直角为15°时混匀时间均值最小,垂直角为5°时混匀时间均值最大,且垂直角15°和5°与10°之间存在显著性差异(P<0.05),而5°和10°之间不存在显著性差异(P>0.05);埋入深度为675 mm时熔池混匀时间均值最小,埋入深度为575 mm时熔池混匀时间均值最大,且埋入深度为575、625和675 mm三水平两两间均存在显著性差异。

表6 单因素描述统计量表

因电弧炉冶炼过程中熔池内混匀时间均值越短越好,故为达到最优的熔池混匀时间,水模拟正交试验可得出最佳匹配方案:喷吹流量7.5m3/h(标准)、水平布置方式B、垂直角15°及埋入深度675mm。

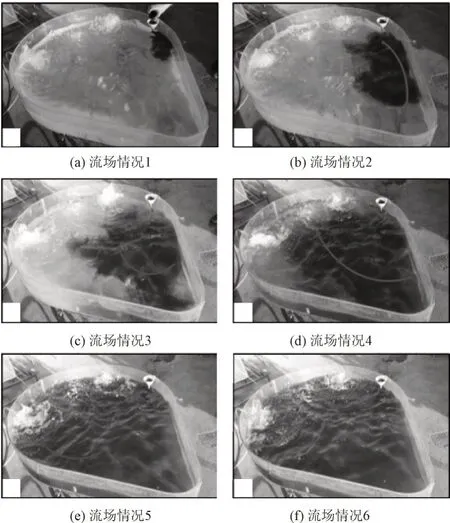

3.2 熔池流场测定结果分析

通过以上对不同实验条件下混匀时间的测定,确定出最佳布置方案(喷吹流量7.5m3/h(标准)、水平布置方式B、垂直角15°及埋入深度675 mm)后,流场的测定以此为基础,分析不同埋入式喷枪水平布置方式对熔池流场的影响。

表7 配对比较表

图8 布置方式A下熔池流场

如图8所示为埋入式喷枪水平布置方式A情况下熔池流场情况。由图8可知,当墨汁加入模型后受靠近墨汁加入位置的喷枪射流冲击迅速发生顺时针旋转至电弧炉EBT区域,但由于两只埋入式喷枪射流在电弧炉中心处发生交汇使得墨汁未能继续顺时针旋转,而是被两股射流阻挡在电弧炉EBT区域,而后墨汁逐渐越过电弧炉中心沿中线向炉门一侧扩散(见图8(d)),与此同时EBT区域及中线附近墨汁继续向两侧扩散(见图8(e)),扩散速度缓慢。可以发现,当两只埋入式喷枪为此种布置方式时电弧炉模型内未出现明显的横向大循环,主循环区主要集中在两只喷枪周围,不利于熔池的混匀。

如图9所示为埋入式喷枪水平布置方式B情况下熔池流场情况。由图9可知,当墨汁加入模型后迅速发生逆时针旋转,途径两只埋入式喷枪流经电弧炉EBT区后完成一次旋转。这是由于两只埋入式喷枪水平安装角偏向相同一侧的相同角度,两股射流相切于以电弧炉中心为圆心的公共圆,使得模型内靠近喷枪的液体具有相同方向的初速度,从而使得模型内液体产生速度很快的旋流,墨汁加入后随旋流迅速发生旋转。由图9(a)~图9(e)可知,墨汁加入后基本靠近炉壁迅速进行旋转,由于液体旋转速度较快,初期熔池中心颜色较浅并没有被墨汁染色,但随着旋流旋转1~2次即可在熔池内完全混匀,且熔池内基本无死区存在,混匀效果较好。

图9 布置方式B下熔池流场

图10 布置方式C下熔池流场

如图10所示为埋入式喷枪水平布置方式C情况下熔池流场情况。与A布置方式类似,墨汁加入模型后受靠近墨汁加入位置的喷枪射流冲击迅速发生顺时针旋转至电弧炉EBT区域,由于受到另一侧埋入式喷枪射流的阻挡,墨汁未能继续旋转而是沿电弧炉中线向电弧炉中心及炉门一侧扩散如图10(c)所示,同时墨汁向另一侧喷枪周围缓慢扩散如图10(d)、图10(e)所示并逐渐混匀。与A、B布置方式相比此种布置方式更不利于熔池混匀,两只埋入式喷枪射流虽相切于公共圆,但由于公共圆的两侧所受剪切力方向相同,故熔池内无法形成横向大循环,同时在EBT区域出现较A布置方式更为明显的死区,墨汁颜色较主循环区域更浅。因此,此种布置方式不利于熔池的混匀。

4 结论

(1)从熔池混匀时间结果分析可得,埋入式喷枪喷吹、喷枪埋入深度和水平布置方式对熔池混匀时间有显著性影响,四个因素对熔池混匀时间的影响强度大小为:喷吹流量>埋入深度>水平布置方式>垂直角。

(2)通过正交试验可得出最佳匹配方案:埋入式喷枪喷吹流量7.5m3/h(标准)、水平布置方式B、垂直角15°及埋入深度675 mm。

(3)通过对埋入式喷枪不同布置方式下的流场分析可知,当埋入式喷枪水平布置同时偏向一侧时,熔池可以在较短时间完成混匀,且混匀效果最好。