TBM掘进中滚刀受力实时监测方法研究

2019-03-11王少华刘泉声张晓波

王少华, 刘泉声, 黄 兴, 张晓波

(1. 武汉大学土木建筑工程学院 岩土与结构工程安全湖北省重点实验室, 湖北 武汉 430072; 2. 中国科学院武汉岩土力学研究所, 湖北 武汉 430071; 3. 长江水利委员会长江科学院, 湖北 武汉 430010)

0 引言

全断面岩石隧道掘进机(tunnel boring machine,TBM)由于其机械化程度高、掘进速度快、对外界环境扰动小、开挖洞内成形质量高等特点,在国内外矿山、水利、水电、铁路及市政隧道工程等领域得到广泛使用[1]。滚刀是TBM掘进时的主要破岩工具,滚刀受力状况直接影响刀具的工作效率和寿命[2]。实践表明,在硬岩地质条件下的TBM施工过程中,刀具费用达到机组施工成本的1/3[3-4]。获取滚刀受力信息有助于在掘进过程中及时对掘进机的掘进参数(如推力、转矩、转速、贯入度)进行调整,有利于提高破岩效率和加快掘进速度,从而延长滚刀寿命; 同时,根据不同刀位的滚刀受力情况可以掌握掌子面岩体参数[5]。此外,获取滚刀受力信息还可以优化滚刀在刀盘上的布置,使刀盘受力更加均匀[6]。

Samuel等[7]在掘进机滚刀刀轴上安装应变片,监测到约20 min的切削力数据。Zhang等[8-9]在正楔齿滚刀和边楔齿滚刀的刀轴上粘贴应变片,对滚刀切削力进行了研究。Entacher等[10-11]在固定滚刀的螺栓中埋入应变片,通过监测这些螺栓预紧力在滚刀受力时的变化情况来计算滚刀破岩力。

目前,国内对滚刀破岩力监测的研究较少。陈永龙[12]选择刀轴作为传感元件,将其近似看作一根双向弯曲梁,在其上粘贴电阻应变片来监测滚刀受力。陈超等[2]通过在C型垫块侧表面粘贴应变片来测量滚刀破岩力,并采用数值模拟的方法选择合适的区域作为粘贴应变片的位置,从而提高了测试精度。

以上对于滚刀受力测试的研究,大部分都是以滚刀刀轴作为对象,在其上粘贴应变片,其优点是能较容易地由监测结果得到滚刀受力情况,但是由于掘进中滚刀的工作环境恶劣,直接在其上粘贴应变片容易受到破坏,而且在刀轴上埋设布置导线会影响刀轴的刚度,滚刀的更换频率较高,在更换过程中也容易导致应变片的破坏,不利于长期监测。在固定滚刀的螺栓中放入应变片,缺点是应变片引出线难以布置,而且滚刀更换过程中会拆卸螺栓,因而不利于导线的保护,不适合长期监测。陈超等[2]通过在C型垫块侧表面粘贴应变片来测量滚刀破岩力,该方法还处在室内研究阶段,并没有真正应用到现场监测中,而且由于实际掘进中振动非常剧烈,在C型垫块侧表面粘贴应变片很容易造成应变片失效,不利于现场监测。

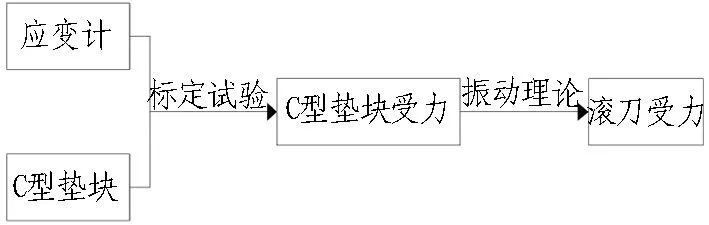

本文结合前人的研究,考虑到滚刀在更换过程中对C型垫块的影响较小,有利于应变计的保护,而且C型垫块和刀箱直接接触,应变计引出的导线可以通过在刀箱壁切槽布置。因此,选择以滚刀C型垫块为直接监测对象,分别在滚刀的C型垫块法向力方向和侧向力方向埋设应变计,并且考虑滚刀系统的动力特性,实现滚刀受力的长期监测。

1 TBM滚刀受力实时监测技术

1.1 滚刀受力监测部件选择

由于滚刀直接接触岩石,而且荷载具有冲击波动的特性,使用以往的监测方法难以长期有效地测得滚刀受力大小。

刀圈直接接触岩石,长时间的切割过程使刀圈发生磨损,每掘进十几m甚至几m的长度就要更换一个刀圈[13],不利于长时间的实时监测,而且导线的布置与保护也难以实现。

刀体和圆锥滚子轴承结构特殊,与刀轴配合紧密,难以布线,也不利于长期监测。

刀轴是以往国内外学者布置传感器的一个位置[7-9],在其表面粘贴应变片。TBM每掘进数环就要进行滚刀磨损检查,几乎每天都要进行滚刀的更换,不利于长时间的实时监测,而且导线的布置与保护也难以实现。

C型垫块在滚刀两端各有1个,它的作用是当C型垫块发生破坏时可以及时更换,减小刀盘的破坏程度,与其他部件相比,它的更换次数相对较少。因此,C型垫块是一个布置传感器的极佳位置,能够方便布线,而且能够实现长期监测。

1.2 滚刀受力监测方法

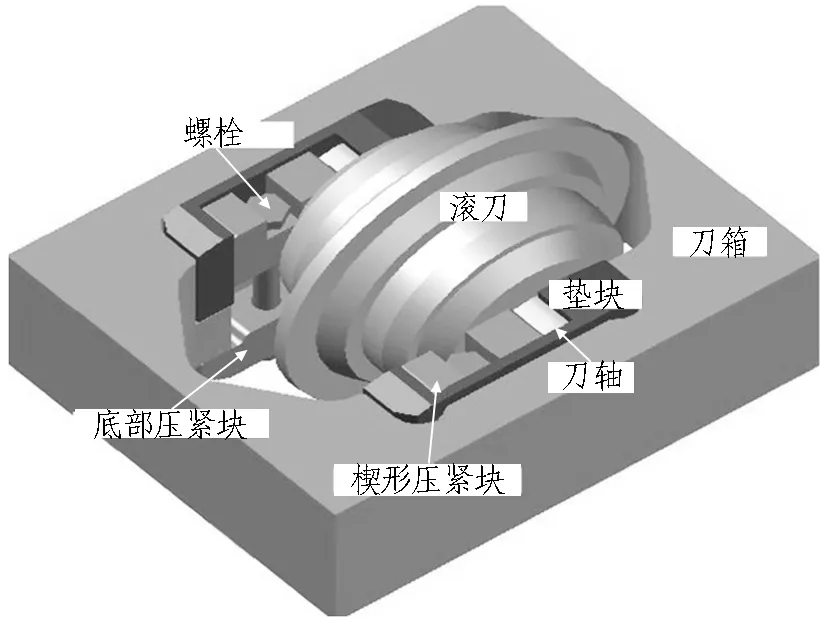

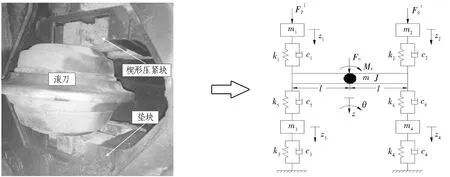

TBM滚刀系统主要由滚刀及为其提供支撑的刀箱组成,如图1所示。其中,滚刀由刀圈、刀体、2列圆锥滚子轴承、刀轴和密封等组成,如图2所示。根据滚刀的破岩机制,滚刀在破岩时受到3个力(见图2),分别为法向力Fn、滚动力Fr和侧向力Fs[14-15]。本文仅考虑了对法向力Fn和侧向力Fs的监测,对于滚动力Fr的监测还需要进一步研究。

图1 TBM滚刀系统

图2 滚刀结构及受力示意图

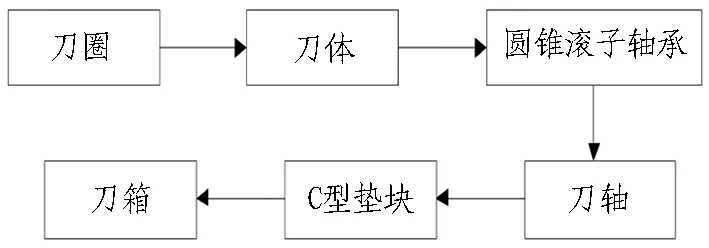

当滚刀切割岩石时,刀圈直接接触岩石,它所受到的荷载依次通过刀体、轴承和刀轴,最后通过C型垫块传递到刀箱和刀盘上,具体的荷载传递路径如图3所示。

图3 荷载传递路径

图4 滚刀受力监测方法

m为滚刀,m1、m2为楔形压紧块,m3、m4为C型垫块。

图5 TBM滚刀系统动力学等效模型

Fig. 5 Mechanical equivalent model of TBM disc cutter system

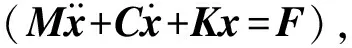

目前,此模型只能计算滚刀系统的法向力、侧向力,而没有考虑滚动力。该方法能适应现场恶劣的环境,防止应变计受到岩渣碰撞,实现反复利用,并考虑滚刀系统的振动特性,运用动力学原理得到刀具真实受力。

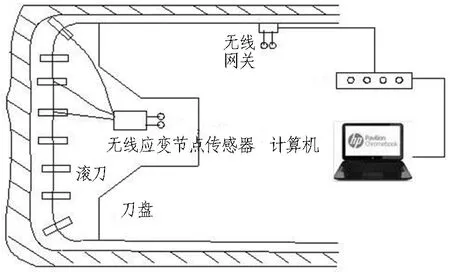

1.3 滚刀受力实时监测系统

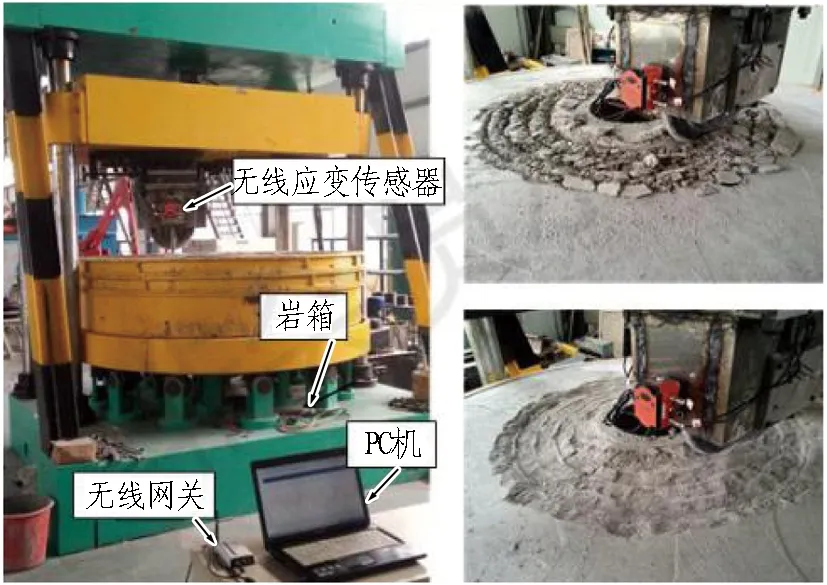

搭载系统的主要组成部分有无线应变节点传感器、无线网关、USB2.0延长器、电脑PC端以及数据采集软件。搭载系统安装示意图见图6。

图6 搭载系统现场安装示意图

无线应变节点传感器型号为SG404EX,主要由应变测量电路(转换电路)、采集处理模块、无线收发模块和电源模块组成。该型传感器有4个通道,可以方便地由数据采集控制软件自动切换选择1/4桥、半桥、全桥测量方式,监测到的数据既可以实时无线传输至计算机,也可以存储在节点内置的1 GB数据存储器中。

无线应变节点设计有专门的电源管理软硬件,节点功耗为48 mA,使用内置可充电电池,电池充电电压为(5± 0.1) V,可连续测量10 h以上,节点带有USB接口,用户可以通过USB接口对节点充电。由于TBM刀盘是旋转的,而刀盘之后的部分是不旋转的,如果用电线直接充电,会导致电线的扭断,这就需要在刀盘背部布置一个可以给无线应变节点充电的装置,满足对其充电电池的充电要求即可。本文采用的是具有一定防水防尘防震动功能的充电器,充电器容量为25 000 mA,尺寸为2.5 cm×6.9 cm×11.9 cm,输入5 V/1.5 A, USB1输出5 V/1 A,USB2输出5 V/2.1 A,并利用焊接的防护罩对其进行保护,充电器每3 d充电一次,充放电循环次数≥300次。

无线网关型号为BS951,由无线数据收发节点控制、协议转换、标准 ModBus 协议通信等模块组成。BS951无线网关采用BeeLPW无线网络监测系统,支持点对多等网络拓扑结构,可以实现对不同位置滚刀受力情况的监测。

数据采集软件为BeeData,安装该软件的电脑PC端与无线网关进行连接,可以对网关采集的数据信号进行显示、存储及分析。

2 滚刀C型垫块受力标定

2.1 标定试验装置及流程

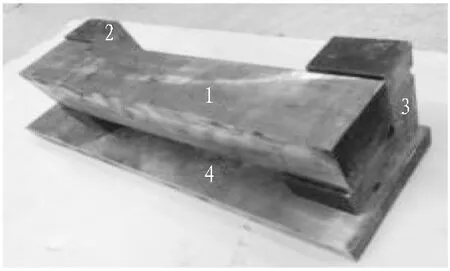

传感器安装在C型垫块上来监测其受力变化,因此,需要对其应变和受力大小之间的关系进行标定。由于滚刀内部有轴承,在对滚刀的刀圈施加荷载的时候轴承可能发生转动,不容易保持稳定,使得标定过程比较难以实现。针对这种情况,设计了专门的标定装置,如图7所示。实际刀轴为圆柱体,而图中刀轴为棱柱体,这样设计的目的是: 1)试验机的压头是一个平面,将刀轴设计为棱柱体后更容易与试验机压头稳定接触,然后对刀轴施加荷载; 2)刀轴与C型垫块的接触面积与实际完全相同,从而最大程度地保证C型垫块与实际受力状态相同。此外,为了使C型垫块在受力过程中保持稳定,用螺栓将它们固定于垫板上。

1—刀轴; 2、3—C型垫块; 4—垫板。

图7标定装置

Fig. 7 Calibration device

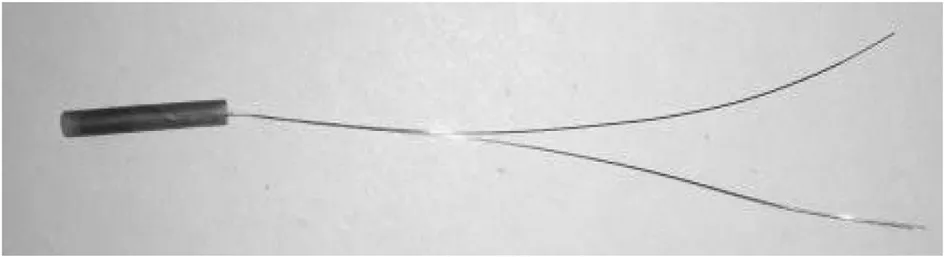

在C型垫块受力(法向力和侧向力)面的内部钻有圆柱小孔,如图8(a)所示。圆柱电阻应变计通过专用胶水固定于孔中,固定后应变计需通过延长线与应变计连接。为了使延长线顺利引出来,特意留有切槽,如图8(a)所示。安装好后的C型垫块如图8(b)所示,利用硅橡胶填充切槽对导线进行保护。

(a) 钻孔和切槽

(b) 应变计安装完成

Fig. 8 Drilling, grooving and strain gauge installation in c-shaped cushion block

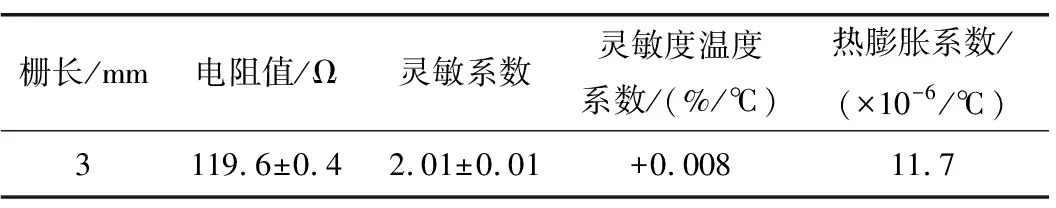

其中,圆柱电阻应变计(见图9)使用的是箔式应变计(可测单向应变),型号为KGG-3-120-C20-11,其具有自补偿功能,不需要使用补偿片,自身能够抑制应变的温度漂移,因此,适用于1/4电桥测量电路中。其具体参数如表1所示。

图9 圆柱电阻应变计

栅长/mm电阻值/Ω灵敏系数灵敏度温度系数/(%/℃)热膨胀系数/(×10-6/℃)3119.6±0.42.01±0.01+0.00811.7

该标定试验在自行研制的RMT301岩石力学试验机上进行,如图10(a)所示。

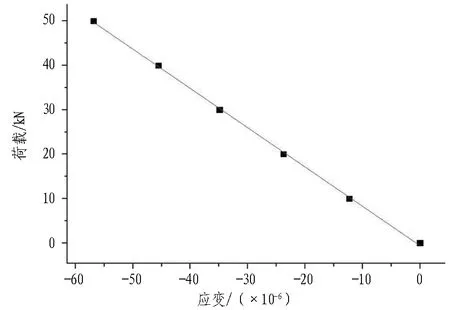

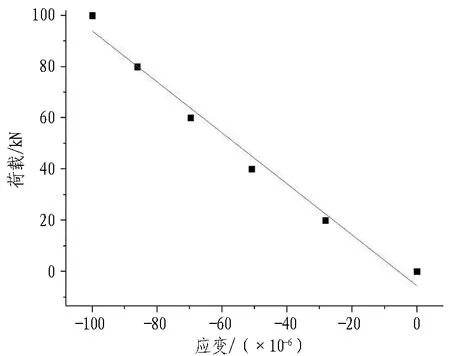

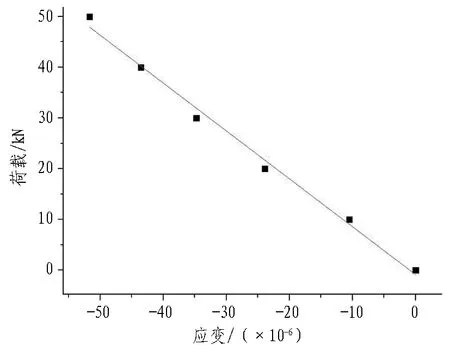

由于实际有2个C型垫块共同承受滚刀荷载,而各自应变计的安装情况不可能完全一样,因此对它们同时进行标定。标定试验如图10(b)所示,刀轴的受力点为中部位置,2个垫块各承担一半的荷载。试验采用力-行程控制方式,在对底面进行加载时,按每级荷载为40 kN逐级加载,每级荷载分别稳压1 min,直至达到200 kN的额定荷载;在对侧面进行加载时,按每级荷载为20 kN逐级加载,每级荷载分别稳压1 min,直至达到100 kN的额定荷载。

(a) 试验机

(b) 标定试验

2.2 试验结果与分析

2个垫块的应变与外荷载的关系(标定结果)如图11所示。从图中可以看出,随着外荷载的增大,应变几乎呈线性增大。但是,2个C型垫块在相同的受力情况下应变值却稍有不同,导致2条曲线的斜率不同。这可能是因孔径较小,较常规应变计的粘贴难度大,2个应变计的粘贴情况不完全一致所造成的。这种情况不会影响计算受力的准确性,只需使用各自的标定曲线即可。

某些检验机构虽然根据国家和地方法律法规制定了本单位的实验室安全管理规章制度,但是,不重视与实验室安全相关的法律法规和规章制度,依法守规意识不强。对实验室安全责任意识淡薄,表现在个别责任人误认为涉及实验室安全第一责任人是单位法人或主要领导,发生事故处理最重的是单位法人或主要领导,其实从事具体工作的部门(部门责任人和当事人)是事故的第一直接责任人,对事故承担直接民事或刑事责任。

(a) 1号垫块法向方向外荷载与应变关系

(b) 1号垫块侧向方向外荷载与应变关系

(c) 2号垫块法向方向外荷载与应变关系

(d) 2号垫块侧向方向外荷载与应变关系

3 滚刀破岩过程受力监测及验证

3.1 破岩试验装置及流程

为了验证受力测试方法的可行性和有效性,有必要在实验室内开展滚刀破岩物理试验。本文在滚刀岩机作用综合试验台上进行回转破岩试验,如图12(a)所示。

由于与试验台配套的岩箱是圆柱体,那么使用岩石作为试验材料时,必须将岩石切割成几部分,然后在岩箱中拼接起来,而这样就破坏了岩石的完整性。如果不采用拼接的方法而使用完整的岩石,则会大大增加成本。综合考虑,本文采用人工材料浇筑岩箱。此外,已有的综合试验台最初是为研究滚刀破岩机制而设计的,刀座与实际有区别,因此,重新加工了一个新的刀座,特意设计了C型垫块,垫块如图7中序号2和3所示。刀座如图12(b)所示。试样浇筑过程如图13所示,滚刀破岩试验如图14所示。

本次试验使用的水泥为42.5等级的普通硅酸盐水泥,在浇筑岩箱的同时浇筑了3个标准圆柱体试样(高100 mm,直径50 mm),并同时养护。在试样养护完成后,对试件进行单轴压缩试验和巴西劈裂试验,得到试样的力学参数为抗压强度45.4 MPa、弹性模量6.42 MPa、抗拉强度2.56 MPa。

破岩试验时,在设定贯入度下可切割4刀(贯入度可设为3 mm、5 mm和7 mm等),切割半径分别为360 mm、430 mm、500 mm和570 mm,旋转破岩试验机的旋转速度均设为1 r/min,每一刀的切割时间均为2 min。

3.2 监测结果与分析

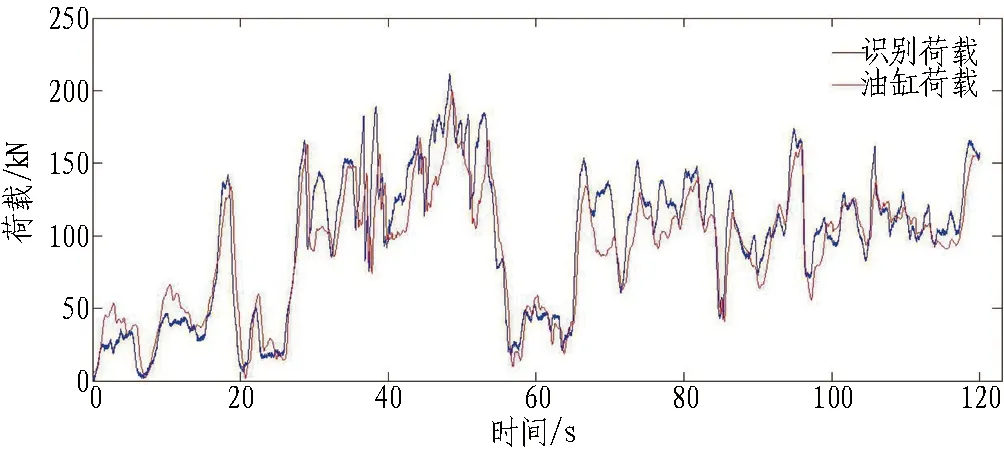

每种贯入度进行4次贯入破岩试验,试验数据较多,为了检验受力测试方法的可行性及准确性,每种贯入度仅选取滚刀切割半径为430 mm的一组数据进行分析,计算方法如下。

首先,根据图11所示的标定曲线由应变测试数据计算得到垫块受到的接触力; 然后,利用前文滚刀监测方法计算得到法向力和侧向力。

(a) 试验台

(b) 刀座

Fig. 12 Comprehensive experimental platform for disc cutter and cutter holder

图13 试样浇筑过程

图14 滚刀破岩试验

(a) 法向力

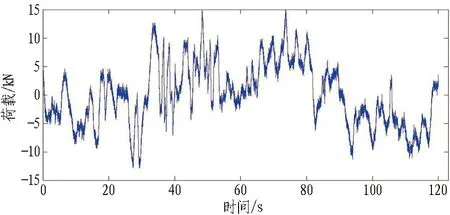

(b) 侧向力

Fig. 15 Calculated values of normal force and lateral force when penetration degree is 3 mm

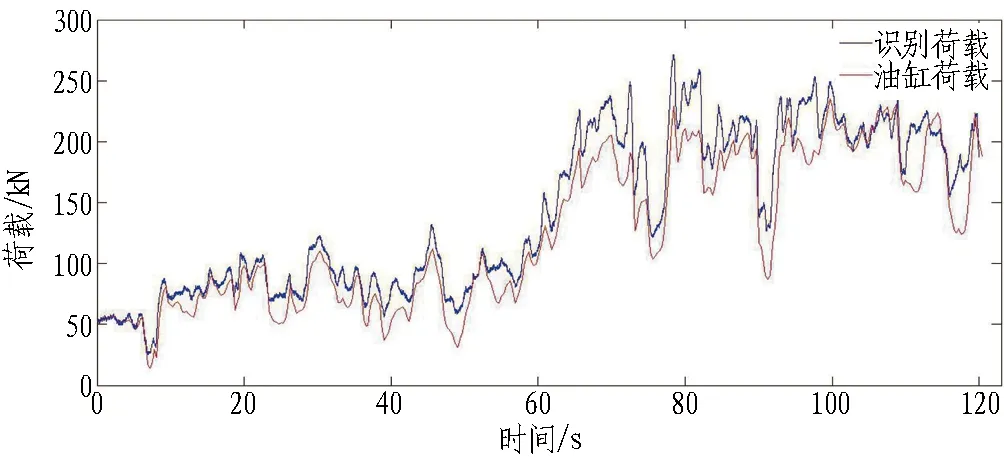

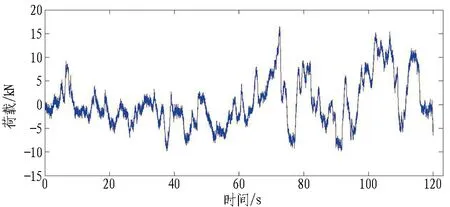

2)贯入度为5 mm时,计算得到的法向力、侧向力分别如图16(a)、(b)所示。

(a) 法向力

(b) 侧向力

Fig. 16 Calculated values of normal force and lateral force when penetration degree is 5 mm

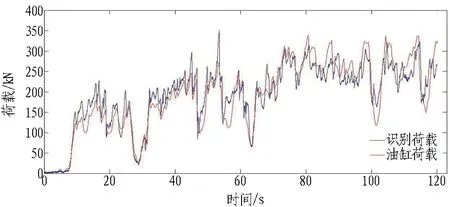

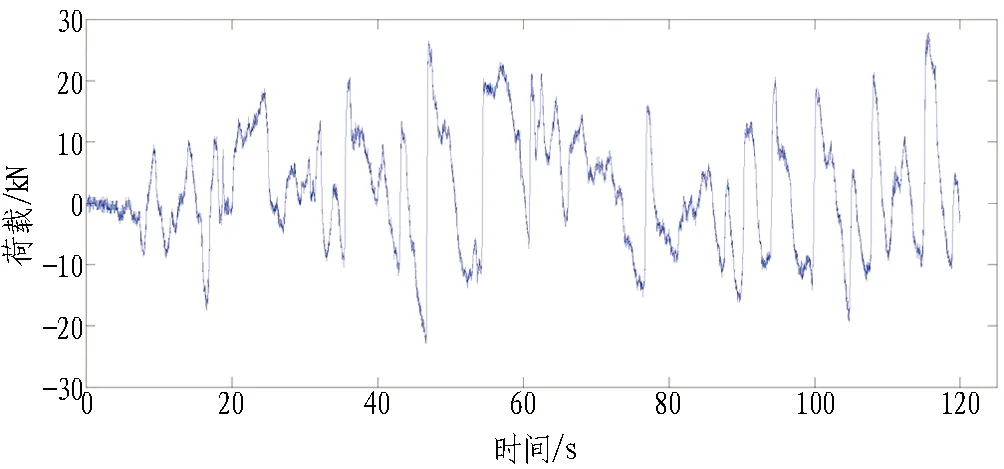

3)贯入度为7 mm时,计算得到的法向力、侧向力分别如图17(a)、(b)所示。

分析图15—17可得出如下结论: 1)在不同贯入度下,根据振动方程求解得到的垂向荷载与油缸荷载大小有所差别,这是由于切割岩石的过程中,荷载是波动的,造成滚刀以及试验台的振动; 但是,两者的变化趋势几乎是一致的,在一定程度上说明了受力测试方法的可行性和有效性,而且间接说明了所计算的侧向力的可靠性。2)随着贯入度的增大,滚刀所受法向力和侧向力也在增大。这是由于贯入度增大以后,滚刀的破岩量增大,造成切削荷载随之增大。其他贯入度情况下亦得到相似验证结论。

(a) 法向力

(b) 侧向力

Fig. 17 Calculated values of normal force and lateral force when penetration degree is 7 mm

4 结论与讨论

针对TBM滚刀受力实时监测难题,本文选取C型垫块作为直接监测部位,采用可嵌入式应变计,并且考虑滚刀系统的动力特性,提出一套完整的滚刀受力监测方法(分析论证了部件的选择、建立了滚刀系统动力学等效模型和振动微分方程)。该监测系统所选择的部位不仅方便布线,而且能够实现长期监测,一般隧道施工环境对其几乎没有影响。通过破岩试验,验证该监测方法的可行性和有效性,试验结果表明:

1)在不同贯入度下,根据受力监测方法得到的垂向荷载与油缸荷载大小稍所差别,但是两者的变化趋势几乎是一致的,在一定程度上说明了受力测试方法的可行性和有效性;

2)随着贯入度的增大,滚刀所受法向力和侧向力也在增大。

下一步,将采用该监测方法开展现场监测研究,主要包括:

1)监测系统搭载的完善。如在TBM出厂组装时就通过刀盘处的旋转接头布置电滑环,为无线应变仪持续供电,以求解决充电困难问题。

2)在TBM刀盘的同一径向、不同半径上布置监测点,可以更好地反映面板滚刀的受力情况,以及面板滚刀随刀盘半径变化的规律。

3)同样,在边缘滚刀处布置监测点,可以比较面板滚刀和边缘滚刀受力的不同。通过现场监测完善本监测方法,并根据滚刀受力监测结果为刀盘滚刀的设计提供进一步的设计依据,有助于在掘进过程中及时对掘进机的掘进参数进行调整,有利于提高破岩效率和延长滚刀寿命。

4)进一步完善监测方法、系统等效模型,使得监测系统更能够适应TBM恶劣的施工环境。