米仓山隧道深大竖井建井新法

2019-03-11林国进安俊吉周雄华

唐 协, 林国进, 2, 何 佳, 安俊吉, 周雄华, 张 睿

(1. 四川省交通运输厅公路规划勘察设计研究院, 四川 成都 610041; 2. 四川省公路学会隧道专业委员会,四川 成都 610041; 3. 四川巴陕高速公路有限责任公司, 四川 成都 610041; 4. 四川路桥建设集团股份有限公司, 四川 成都 610041)

0 引言

随着我国公路网不断向山区延伸,出现了一大批长大隧道,这类隧道通常需要设置通风井以解决运营通风问题。竖井相对其他井型具有长度短、风阻小等优点,但由于受制于建井技术,目前我国公路隧道行业已建竖井较少,多借鉴煤矿部门20世纪70年代的设计与施工技术,建井深度有限,直径较小,主要采用开挖后喷锚支护和成井后自井底模筑混凝土或钢筋混凝土组成的复合式衬砌,施工以正井钻爆开挖和掘砌单行作业为主。如大坪里隧道1#—5#竖井(深160~267 m,净直径5.6~7.4 m),秦岭终南山隧道2#竖井探索性地建成了国内最深最大的竖井(深661 m,净直径11.3 m)[1],但施工难度极大,建井速度十分缓慢。少数地质良好且深度不超过400 m的竖井尝试采用了反井钻机法施工[1],如雪峰山隧道竖井(深373 m,净直径6.5 m),最近的研究也主要集中在反井法设备和防卡钻工艺等方面[2-4],如李广健[5]对通省隧道深223 m和净直径8.5 m竖井的复合式衬砌支护参数和反井钻机施工纠偏等进行了研究。

目前建井技术存在的主要问题首先为竖井设计深度不宜超过300 m,当竖井深度超过300 m时,应进行专题论证[6]。其次,公路竖井直径不宜大于7.0 m[7],小直径竖井施工安全性优于大直径竖井,而且缺乏大直径竖井建设技术支撑。另外,复合式支护参数对应围岩级别由Ⅴ—Ⅱ级逐渐变弱,而实际划分围岩时井口至井底围岩力学条件往往越来越好,对应支护参数越来越弱,与竖井的受力方式不对应,而且复合式衬砌支护工序较多,建井速度慢。最后,施工掘砌以单行作业方式为主[1],缺乏相应的机械配套要求[8],机械化程度低,安全性较差。

本文吸收煤矿深大竖井主流设计与施工技术,结合公路运营情况考虑送风井与排风井分设或通过中隔墙合设的布置方式,在公路行业现有支护与掘砌技术的基础上,探索了米仓山公路隧道深大竖井安全快速的建井技术。其设计与施工配套技术可作为公路隧道行业深大竖井建井新方法,并为今后建设深大竖井提供技术支撑和修订规范积累经验。

1 米仓山隧道竖井方案介绍及比选

米仓山隧道位于G85银川至昆明高速公路川陕交界位置,里程长约13.8 km,为翻越米仓山的特长越岭隧道,左右行分离布设。隧道采用纵向分四区段通风井送排式通风[9-10],中间设置竖井及地下风机房,竖井深431.8 m,如图1所示。前期的通风方案里竖井位置比较唯一,位于宽缓斜坡,围岩为晋宁期坚硬闪长岩,岩体完整—较完整,地下水较少。

图1 米仓山隧道中部竖井及地下风机房布置示意图

Fig. 1 Layout of vertical shaft and underground fan room in Micangshan Tunnel

1.1 竖井方案的提出

建井技术主要在煤矿行业不断发展。20世纪50—70年代,采用短段掘砌单行作业方式,掘砌段高一般在30 m左右。进入70年代,由于锚喷技术的发展,临时支护改为锚喷,永久支护改为整体滑动模板现浇混凝土,作业方式由短段单行作业发展成为长段单行作业,段高一般为30~60 m,月成井一般为25~40 m[11]。20世纪60—80年代,为提高建井速度曾采用掘砌平行作业方式,掘进和砌壁在2个相邻井段内反向进行,为掘进和砌壁分别设置作业盘和独立的悬吊系统,但由于施工组织工作和安全作业复杂,月成井速度比其他作业方式增大有限,80年代中期以后很少采用。20世纪70年代,短段掘砌混合作业法及其配套施工设备的研究被列为国家“六五”重点攻关项目。此种方式不需设置临时支护,掘砌可以适当平行作业,并形成了以大绞车、大吊桶、大抓岩机、大金属模板和钻深孔的伞钻等为主的机械化施工作业线,具有施工安全和成井速度快的优点,成为我国目前立井井筒施工的主要作业方式,平均月成井60 m以上。

根据竖井复合式衬砌和单层模筑混凝土衬砌2种不同的衬砌结构形式,以及对应的长段单行作业掘砌方式和短段混合作业掘砌方式,按照送风井与排风井分设与合设2种不同的布置方式,组合米仓山隧道通风竖井方案如下。

方案1: 送风井与排风井分离布设,井筒采用复合式衬砌结构配合长段掘砌单行作业,简称复合式衬砌双井方案,这也是参考目前规范的方案。

方案2: 送风井与排风井通过设置中隔板单井布置,井筒采用复合式衬砌结构配合长段掘砌单行作业,简称复合式衬砌单井方案。

方案3: 送风井与排风井分离布设,井筒采用单层模筑混凝土衬砌结构配合短段掘砌混合作业,简称单层模筑混凝土衬砌双井方案。

方案4: 送风井与排风井通过设置中隔板单井布置,井筒采用单层模筑混凝土衬砌结构配合短段掘砌混合作业,简称单层模筑混凝土衬砌单井方案。

1.2 复合式衬砌双井方案

方案1中,排风井和送风井分离布设,竖井净直径均为6.1 m,净空面积均为29.22 m2,采用复合式衬砌,支护参数见表1。

该方案采用自上而下钻爆法正井开挖,轻型机械化设备配套,井筒掘砌作业方式采用长段单行作业。按1套施工设备考虑,单个井施工准备2个月,长段单行作业法月成井31 m,单个井筒施工14个月,合计工期32个月。

表1 复合式衬砌双井方案竖井衬砌支护参数

1.3 复合式衬砌单井方案

方案2中,在不影响竖井通风功能的前提下,送风井与排风井合并为一个大井,中间设置钢筋混凝土中隔板。竖井净直径为9.0 m,中隔板厚度为40 cm,内轮廓断面如图2所示,复合式衬砌支护参数类比已建成的终南山隧道竖井等,如表2所示。

图2 单井布置方案竖井内轮廓断面图

该方案采用自上而下钻爆法正井开挖,重型机械化设备配套,井筒掘砌作业方式采用长段单行作业,中隔板待井壁施工完成后自井底与井壁植筋连接往上滑模施工。施工准备2个月,井筒根据长段单行作业法月成井27 m计算需施工16个月,中隔板滑模施工3个月,合计工期21个月。

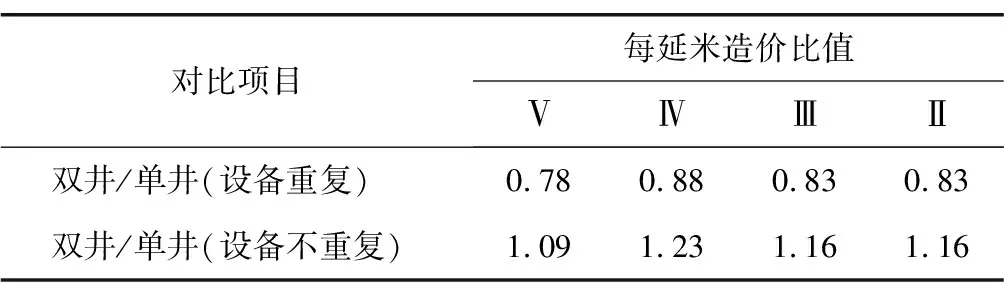

不同围岩级别下复合式衬砌双井与单井每延米造价比值如表3所示。考虑施工机械配套重复利用,在同等情况下,每延米双井造价是单井造价的0.78~0.88倍; 公路竖井较少,不考虑施工机械配套重复利用,每延米双井造价是单井造价的1.09~1.23倍。

1.4 单层模筑混凝土衬砌双井方案

方案3中,竖井净直径均为6.1 m,井壁结构及厚度通过工程类比和厚壁圆筒理论的拉麦公式[12]综合确定,与围岩分级不关联,井壁采用45 cm厚C35混凝土,井口和井底段采用钢筋混凝土。

表2 复合式衬砌单井方案竖井衬砌支护参数

该方案采用自上而下钻爆法正井开挖,轻型机械化设备配套,井筒掘砌作业方式采用短段掘砌混合作业法[13]。施工准备2个月,根据煤炭行业立井短段掘砌混合作业施工经验,按月成井80 m测算,单井井筒施工约需要5.5个月,单井需要7.5个月,合计工期15月。

表3不同围岩级别下复合式衬砌双井与单井每延米造价比值

Table 3 Comparison of cost per meter between double shaft composite lining and single shaft composite lining under different surrounding rock grades

对比项目每延米造价比值ⅤⅣⅢⅡ双井/单井(设备重复)0.780.880.830.83双井/单井(设备不重复)1.091.231.161.16

1.5 单层模筑混凝土衬砌单井方案

方案4中,竖井净直径为9.0 m。根据计算井壁采用60 cm厚C35混凝土,井口段和井底段采用钢筋混凝土。

采用自上而下钻爆法正井开挖,重型机械化设备配套,井筒掘砌作业方式采用短段掘砌混合作业法。中隔板待井壁施工完成后自井底与井壁植筋连接往上滑模施工。施工准备2个月,根据煤炭行业立井短段掘砌混合作业施工经验,按月成井71 m测算,井筒施工需要6个月,中隔板滑模施工3个月,合计工期11个月。

单层模筑混凝土衬砌接头多,应设计止水条防水; 当超前探孔揭露前方围岩破碎且涌水时采用深孔帷幕预注浆,当揭露前方围岩破碎且涌水量较少时采用周边预注浆; 衬砌过后局部渗漏采取壁后注浆和埋管引排综合防排水处治措施。

不同围岩级别下单层模筑混凝土衬砌双井与单井每延米造价比值如表4所示。考虑施工机械配套重复利用,在同等情况下,每延米双井造价是单井造价的0.77~0.84倍; 不考虑施工机械配套重复利用,每延米双井造价是单井造价的1.08~1.18倍。

表4 不同围岩级别下单层模筑混凝土衬砌双井与单井每延米造价比值

Table 4 Comparison of cost per meter between double shaft single-layer concrete lining and single shaft single-layer concrete lining under different surrounding rock grades

对比项目每延米造价比值ⅤⅣⅢⅡ双井/单井(设备重复)0.840.770.770.77双井/单井(设备不重复)1.181.081.081.08

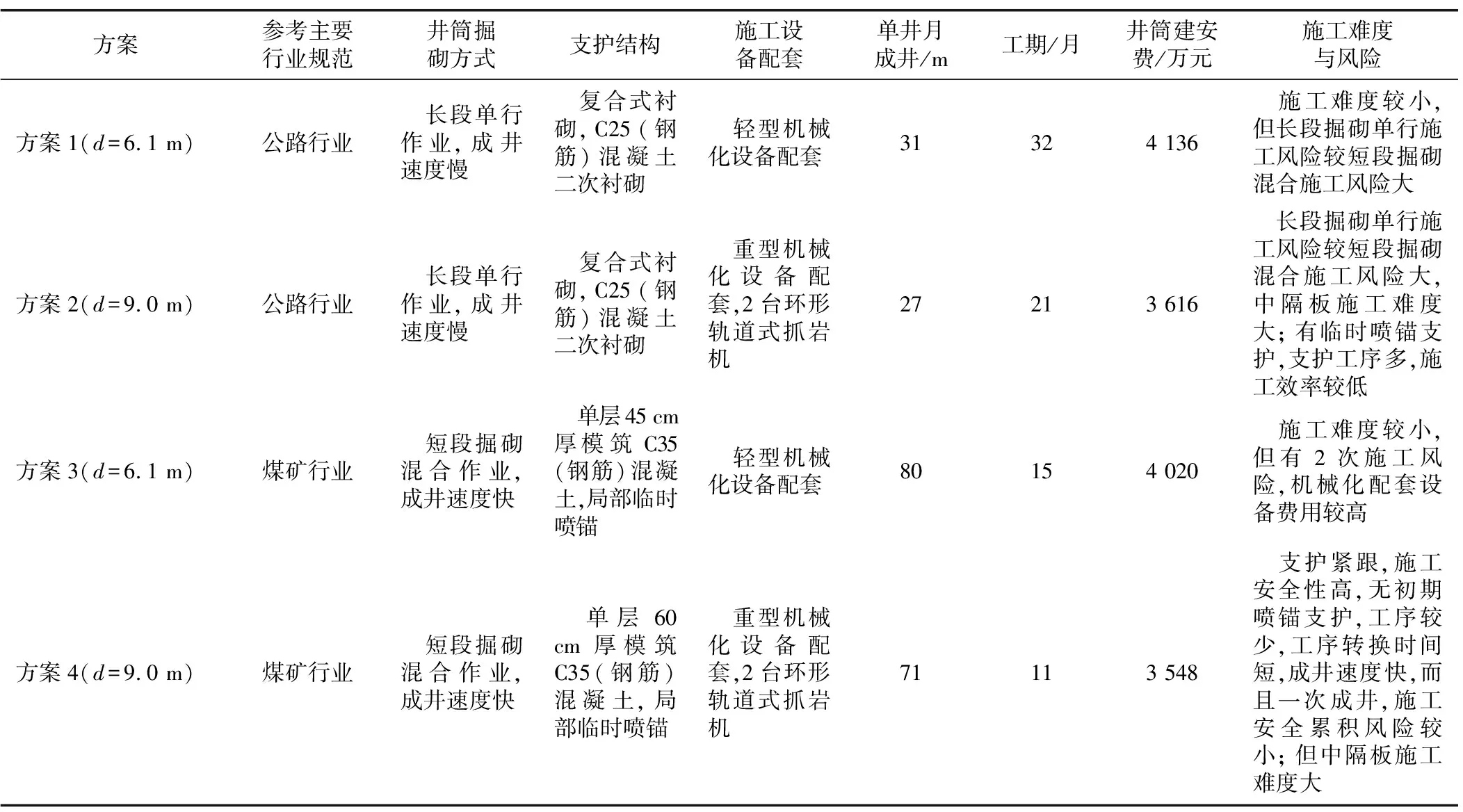

1.6 方案比选

4个竖井方案均采用普通凿井法自上而下钻爆法施工,其不同方面的综合比较如表5所示。若基于目前规范则采用方案1,在1套施工设备的情况下,其工期最长,施工效率低,安全风险较高。方案2总体上可节约1个井的施工时间,由于采用传统的长段掘砌单行作业,临时喷锚支护工序多,施工效率较低,中隔板施工难度较大,总工期较长,造价高。方案3施工工期较短,施工难度较小,但有2次施工风险,机械化配套设备费用较高。方案4虽然竖井中隔板的施工难度较大,但施工工期最短,施工安全性高,造价低。

综上所述,从施工难度、施工风险、工期和造价等方面综合考虑,推荐采用方案4。

表5 竖井方案综合比较

注:d为竖井直径。

2 米仓山隧道竖井实施效果

2.1 施工机械配套与进度

根据井筒净直径9 m、井深431.8 m和以闪长岩为主的围岩条件,米仓山隧道竖井施工经一次爆破开挖量与装岩能力、提升能力与装岩能力、支护能力与掘进能力等的匹配计算,结合短段掘砌混合作业方式等,综合考虑采用重型机械配套,如表6所示。米仓山隧道竖井施工区设备布置见图3。

表6米仓山隧道竖井施工机械配套表

Table 6 Mechanical equipment matching of Micangshan Tunnel vertical shaft

系统具体配置提升与悬吊1套Ⅵ型井架;主、副提升机各2台,卷筒直径3 m;自制1套双层型钢吊盘; 4台JZ-16/1000吊盘稳车; 4台JZ-16/1000模板台车稳车; 1台2JZ-10/1000压风管稳车; 1台2JZ-16/1000排水管稳车; 2台JZ-10/1000抓岩机稳车; 1台JZA-5/1000安全梯稳车;5 m3/4 m3吊桶各1个,11 t钩头凿岩与出碴1台6臂伞钻及凿岩机;2台0.6 m3中心回转抓岩机+矿用挖机清底;5台22 m3螺杆式空压机;1台装载机+4台自卸汽车混凝土及运输1台4 m段高液压整体模板;1套搅拌机及配料机保障1台扬程600 m以上的卧泵;1台2×45 kW对旋轴流式通风机;1套声光信号系统;2台各250 W施工隔爆照明灯

注: JZ-16/1000表示1个卷筒,钢丝绳静拉力16 t,容量绳1 000 m。

图3 米仓山隧道竖井施工区设备布置图

Fig. 3 Construction area equipment layout of Micangshan Tunnel vertical shaft

米仓山隧道竖井井筒施工时间为2016年11月至2017年5月底,扣除过年放假1个月,有效施工时间为6个月,成井平均月进尺72 m,施工速度较公路行业复合式衬砌长段掘砌单行作业方式大幅度提升。

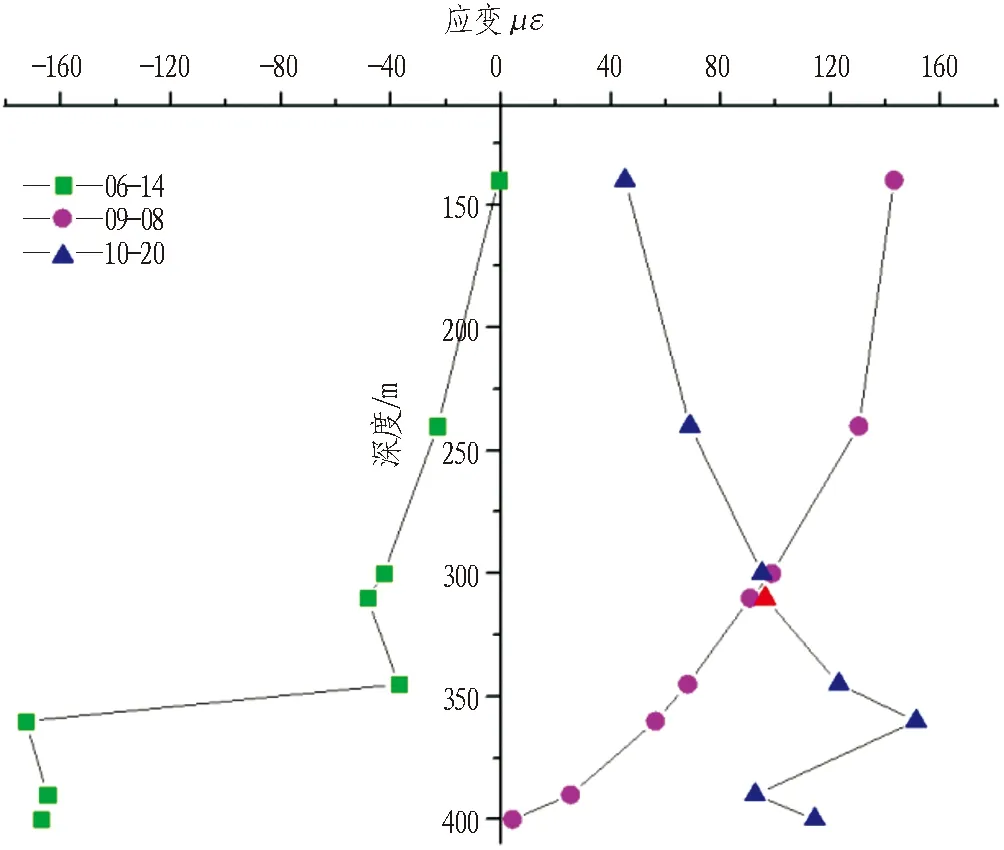

2.2 竖井井筒受力监测

米仓山隧道深大竖井是交通行业中首次采用单层模筑混凝土衬砌和短段掘砌混合作业方式的竖井,井壁厚度根据煤矿行业工程类比和厚壁圆筒理论的拉麦公式计算确定。为探明受力方式,对井壁径向和竖向应变采用光纤光栅传感技术开展长期监测,共监测8个断面,深度分别为140、240、300、310、345、360、390、400 m,每个断面布置8个环向应变测点和4个竖向应变测点,如图4所示。

2017年6月14日、9月8日和10月20日3次监测数据如图5和图6所示,图中数值为断面平均值。由图5—6可知,在6月14日,环向和竖向应变值均以压应变为主,而后2次测试结果均以拉应变为主。拉应变主要由混凝土收缩引起,表明荷载及时传递给井壁后的围岩,单层模筑衬砌结构承受荷载作用很小,井壁混凝土受到爆破震动的影响也很小。

图4 米仓山隧道竖井井筒应变监测断面测点布置

Fig. 4 Layout of strain monitoring points of Micangshan Tunnel vertical shaft

图5 井筒环向应变监测曲线(2017年)

Fig. 5 Monitoring curves of circumferential strains of vertical shaft (in 2017)

实测结果也表明竖井井壁厚度与不均匀侧压力系数取值有较大关系,而围岩级别对其影响很小。根据秦氏竖井压力计算公式和拉麦公式计算得到实际监测结构受力远小于理论计算结构受力。因此,开展竖井围岩每层参数的测试有利于确定合理的井壁厚度。

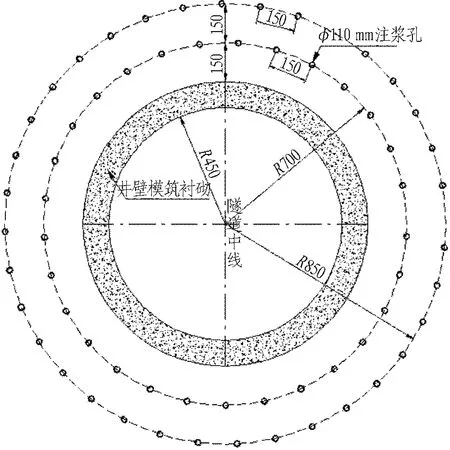

2.3 地下水处理

由于井口紧邻常年流水溪沟,井口表土段地下水较丰富。设计采取开挖前从井口地表周边预注浆封堵地下水的措施,自地表沿竖井周边外设置2排环向注浆孔,注浆进入微风化岩体深度20 m,注浆施工后开挖过程中地下水较少。注浆孔布置如图7所示。

图6 井筒竖向应变监测曲线(2017年)

Fig. 6 Monitoring curves of vertical strains of vertical shaft (in 2017)

图7 竖井地表周边注浆孔平面布置图(单位: cm)

Fig. 7 Layout plan of grouting holes around surface of vertical shaft (unit: cm)

虽然单层模筑混凝土衬砌接头施工缝设置止水条,但施工中在井筒深度71 m、82 m和89 m处仍有局部表面渗漏,未见出水量大于10 m3/h的单点,平均出水量为435 m3/d,平均每延米出水量为1.01 m3/d,出水量较少。施工完成后较少的地下水经井底水窝排入主洞,然后排至洞外。

3 结论与讨论

1)单层模筑混凝土衬砌和短段掘砌混合作业方式较复合式衬砌及长段掘砌单行作业方式更安全、效率更高、造价更低,可作为公路行业一种新的建井方式。

2)在同等通风面积下双井工程量要小于单井,但由于配套机械化施工设备造价高,双井造价要高于单井,故推荐井内设置中隔板形成送、排风道的单井布置。随着公路行业竖井的大规模出现、设计与施工技术的日趋成熟、配套机械化施工设备造价的降低,送风井和排风井双井布置优势逐渐明显。

3)竖井施工设备配置较多、布置范围较大,竖井井口位置选择时要考虑施工设备运输便道和井口开阔的设备布置空间。在井口场地条件有限的情况下,宜采用送风井与排风井通过设置中隔板合设的单井布置方式。

最后需要指出的是,深大竖井钢筋混凝土结构中隔板自井底往上滑模浇筑施工,施工控制较困难,目前正在探索钢结构和玻璃钢等轻型结构,主要问题有4点: 1)轻型结构中隔墙在高风压差且不断变化状况下的整体稳定性; 2)轻型结构中隔墙各连接部位的密闭性,防止送、排风道发生蹿风; 3)轻型结构及其连接、密封材料在竖井内复杂条件作用下的耐久性和耐腐蚀性; 4)深大竖井轻型结构中隔墙的施工专项方案。