影响集聚纺成纱质量与能耗的工艺参数优化

2019-03-11邵军杰王建坤胡艳丽

邵军杰 王建坤 胡艳丽 张 毅

(1.河北力科纺织有限责任公司,河北沧州,061600;2.天津工业大学,天津,300160)

随着用户对棉纱品质要求的与日俱增,提高成纱质量将成为重点[1]。很多纺织企业采用负压式集聚纺来提高棉纱质量[2]。负压式集聚纺是在环锭纺的基础上,加装负压集聚装置构成负压系统[3],使牵伸后的须条先经过负压气流集聚后再输出加捻,实现了负压气流对牵伸后须条的集聚与收缩,从而消除加捻三角区,减少边缘纤维的散失[4]。我公司为提高成纱强力、降低条干CV值和毛羽,特对EJM128K型环锭细纱机进行了负压式集聚纺改造,并针对负压吸风压力(以下简称负压值)、摇架压力、网格圈目数3个影响成纱质量与生产消耗的主要因素,进行了大量试验,确定了最优工艺配置,并在整个试验过程中测试对比了不同工艺配置对耗电的影响,从而在显著提升我公司所纺棉纱质量的同时达到了较好的节能降耗效果。

1 试验部分

试验原料与仪器设备:试验采用精梳棉,粗纱定量5.5 g/10 m,纺出细纱线密度27.8 tex,细纱锭速14 500 r/min;纺纱采用加装江阴市华方新技术科研有限公司集聚纺负压装置的EJM128K型细纱机,采用SY600E型条干均匀度测试仪、YG023B-111型全自动单纱强力机、USTER ZWEIGLE HL400型毛羽仪测试纱线性能,采取试验机台挂电表的方法测试每小时实际耗电量。

试验条件:固定细纱机10个锭为试验锭子(每次试验取10个管纱),测试长度为1 000 m;纱线条干CV、断裂强力和3 mm毛羽数指标均在温度23 ℃、相对湿度65%的标准实验室环境下测试。

2 结果与讨论

2.1 单因素试验分析

2.1.1 负压值对成纱质量与耗电的影响

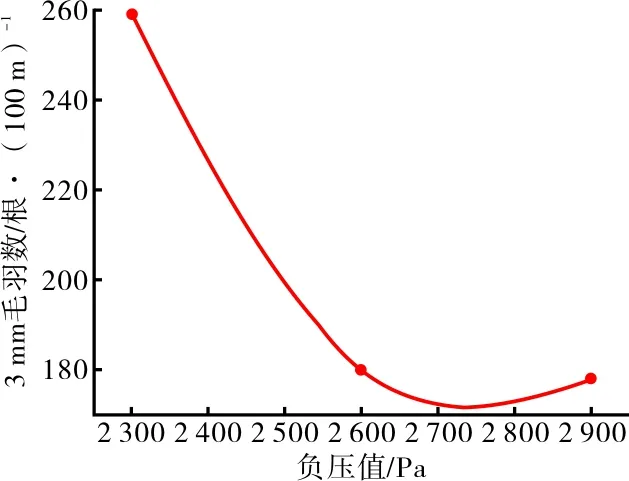

负压值分别选择2 300 Pa、2 600 Pa、2 900 Pa三水平进行纺纱,并测试成纱条干CV、断裂强力、3 mm毛羽数,试验结果见图1。

(a)条干CV和断裂强力

(b)3 mm毛羽数

图1 负压值与成纱条干、强力、毛羽的关系

由图1可知,负压值在2 300 Pa至2 600 Pa时,纱线条干CV值和毛羽值均有所下降,断裂强力增加;但是负压值超过2 600 Pa时,纱线条干CV值增加,断裂强力和毛羽值变化较小。试验证明:负压值最优水平是2 600 Pa。其原因是负压值太小时,集聚效果差、须条松散,并且在集聚槽上跳动[5],使纱线粗细节、棉结等与负压值大时相比有所增加,纱线质量提高效果有限;但当负压值过大时,气流吸风量过大,须条集聚过紧,影响了须条的正常运动和纤维排列,虽然纱线毛羽值下降,但会造成条干恶化和强力下降,同时增加了耗电。

2.1.2 摇架压力对成纱质量与耗电的影响

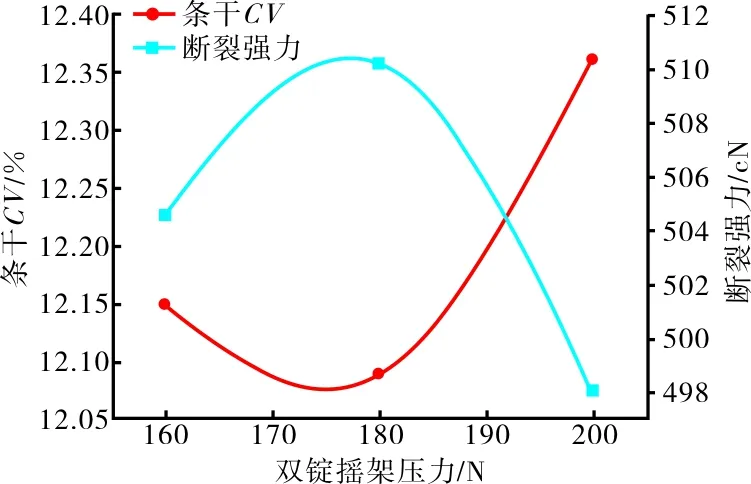

双锭摇架压力分别选择160 N、180 N、200 N三水平进行纺纱,并测试成纱的条干CV、断裂强力、3 mm毛羽数,试验结果见图2。

(a)条干CV和断裂强力

(b)3 mm毛羽数

图2 摇架压力与成纱条干、强力、毛羽的关系

由图2可知,双锭摇架压力在180 N时,纱线条干CV值和毛羽值均有所下降,断裂强力增加;双锭摇架压力在160 N和200 N时,纱线条干CV值和毛羽值均有所增加,断裂强力下降。试验结果证明:双锭摇架压力最优水平为180 N。其原因是双锭摇架压力在160 N时,胶辊握持力小,须条牵伸不开,造成粗细节增加;但当双锭摇架压力在200 N时,罗拉因受力大而变形,造成罗拉回转时颈部产生跳动[6],胶辊、胶圈磨损大,从而影响纤维牵伸效果,造成条干恶化,强力下降。

2.1.3 网格圈对成纱质量的影响

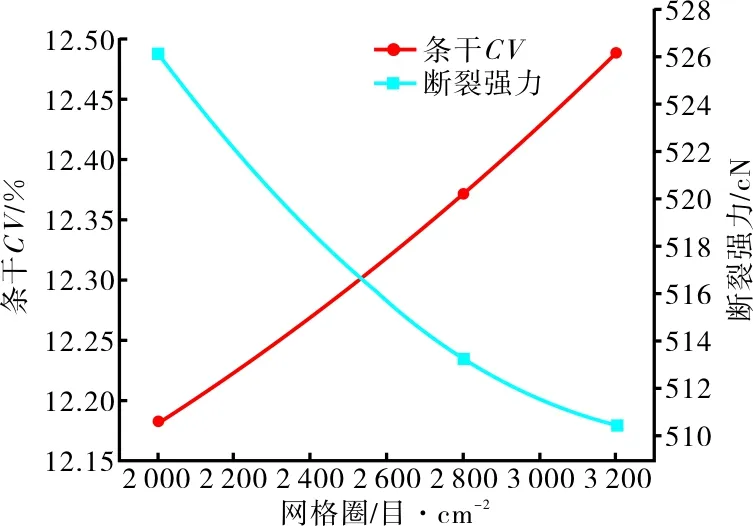

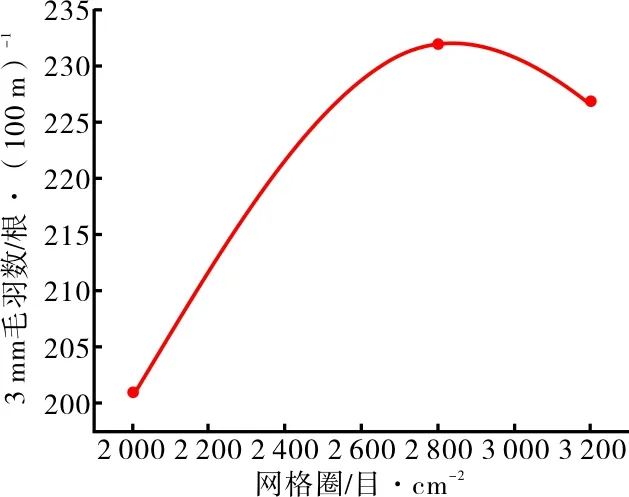

网格圈分别选择2 000目/cm2、2 800目/cm2、3 200目/cm2三水平进行纺纱,并测试成纱的条干CV、断裂强力、3 mm毛羽数,试验结果见图3。

(a)条干CV和断裂强力

(b)3 mm毛羽数

图3 网格圈与成纱条干、强力、毛羽的关系

由图3 可知,网格圈目数在选择2 800目/cm2、3 200目/cm2时,纱线条干CV值和毛羽值增加,断裂强力降低。试验结果证明:网格圈目数最优水平是2 000目/cm2。其原因是网格圈型号在选择2 800目/cm2、3 200目/cm2时,由于网格圈经纬密度高、透气率低[7],车间内附着力强的微尘、棉蜡和微纤维容易嵌入网孔导致网格圈运转不良[8],严重影响网格圈的负压集聚功能,会造成纱线粗细节、棉结和毛羽增加。

2.2 正交试验

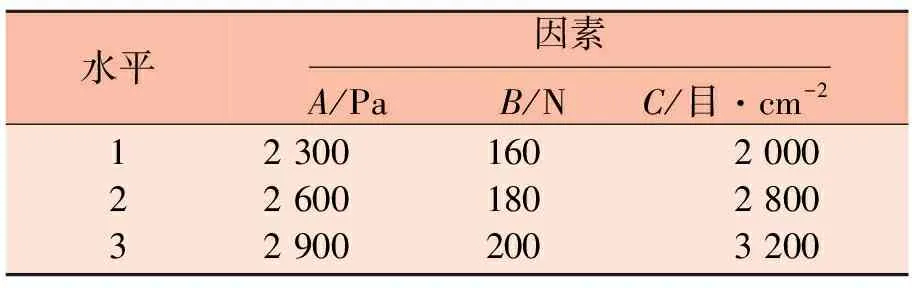

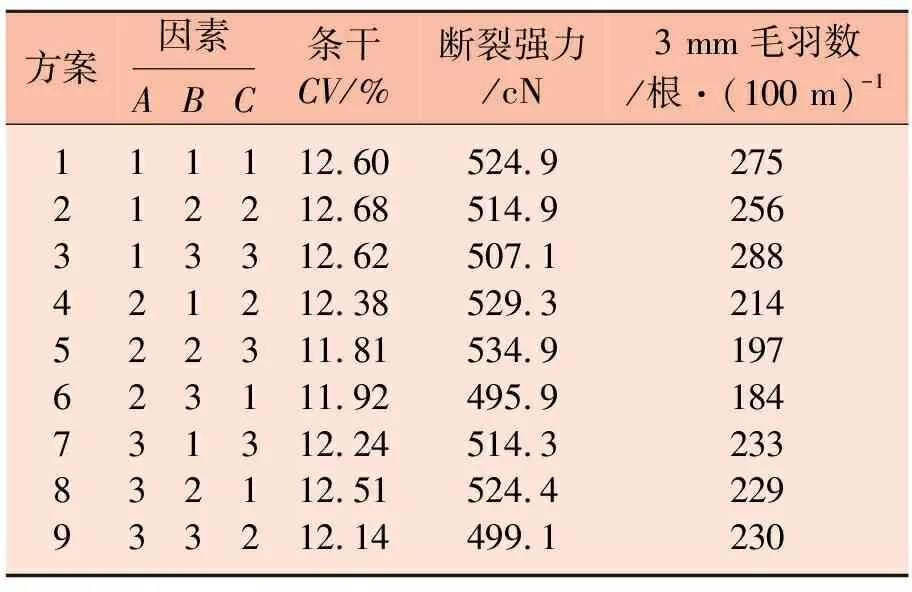

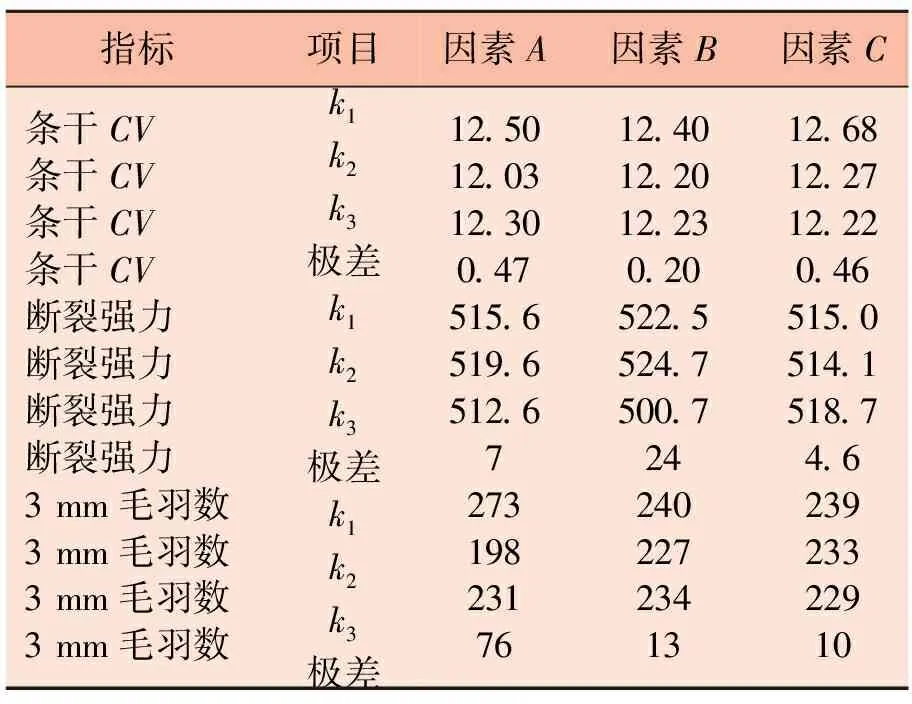

综合以上单因素试验,设计正交试验方案。选择三因素分别为负压值(因素A)、双锭摇架压力(因素B)、网格圈目数(因素C),因素水平见表1。试验方案及结果见表2,极差分析见表3。

表1因素水平表

水平因素A/Pa B/N C/目·cm-21232 3002 6002 9001601802002 0002 8003 200

表2正交试验因素水平与试验方案结果

方案因素ABC条干CV/%断裂强力/cN3 mm毛羽数/根·(100 m)-112345678911122233312312312312323131212.6012.6812.6212.3811.8111.9212.2412.5112.14524.9514.9507.1529.3534.9495.9514.3524.4499.1275256288214197184233229230

表3极差分析

指标项目因素A因素B因素C条干CV条干CV条干CV条干CV断裂强力断裂强力断裂强力断裂强力3 mm毛羽数3 mm毛羽数3 mm毛羽数3 mm毛羽数k1k2k3极差k1k2k3极差k1k2k3极差12.5012.0312.300.47515.6519.6512.672731982317612.4012.2012.230.20522.5524.7500.7242402272341312.6812.2712.220.46515.0514.1518.74.623923322910

由表3可知,各因素影响纱线条干CV的主次顺序是A>C>B,影响纱线强力的主次顺序为B>A>C,影响3mm毛羽数的主次顺序为A>B>C,三因素的较优组合均为A2B2C3,即负压值2 600Pa、双锭摇架压力180N、网格圈2 000目/cm2。

2.3 对比试验与分析

试验前我公司纯棉27.8tex产品的相应参数是负压值3 100Pa、双锭摇架压力190N、网格圈3 200目/cm2;而优化后的最优工艺为负压值2 600Pa、双锭摇架压力180N、网格圈2 000目/cm2。两种工艺对比结果如下。

项目 试验前 优化后

条干CV/% 12.14 11.81

-30%细节/个·km-1791.8 754.0

+35%粗节/个·km-1281.0 248.3

+200%棉结/个·km-185.8 83.5

断裂强力/cN499.1 534.9

3mm毛羽数

/根·(100m)-1230 197

耗电/kW·h11.53 10.84

由以上数据可知,运用最优因素水平组合工艺,纱线质量明显提高,在节约用电方面更为明显,从而提高了我公司的产品利润和该纱线在市场中的竞争力。

3 结论

通过单因素试验和正交试验结果得出,负压式集聚纺细纱机纺纯棉27.8tex时,负压值选择2 600Pa,纱线条干、强力、毛羽等质量指标得到了提高,并且降低了耗电。双锭摇架压力选择180N,由于牵伸部件受力均匀且握持力可满足牵伸要求,从而降低了摇架圈簧、胶辊、胶圈以及罗拉轴承等机件的磨损,提高了使用寿命。网格圈选择2 000目/cm2,网格圈表面清洁状况良好,网孔吸堵少,使纱线粗细节、棉结明显减少,并延长了网格圈的清洗周期,从而降低了工人的劳动强度。为了能够充分发挥集聚纺性能和达到节能降耗的目的,要正确调整和选择负压式集聚纺工艺参数和工艺部件,本文所采用的方法与得出的结论对纺其他产品也具有参考价值。