纯电动乘用车车身架构设计

2019-03-11张海华王镝

张海华 王镝

(泛亚汽车技术中心有限公司)

近年来,随着各国政府环保意识的不断增强,以纯电驱动为代表的新能源车产业出现了显著增长。各大传统车企和大量新兴车企都投入了巨资进行电动车的研究开发,电动车的总布置方案也已有较多研究[1]。电动车用电池、电机、电控组成的三电系统替代了燃油车中的发动机、排气管和油箱,因此对整车布置造成了较大的冲击。而车身作为整车上安装所有部件的主要结构,受到的影响尤为明显。文章将从布置和性能两方面,对乘用车车身架构从内燃机驱动到纯电驱动的结构变化进行阐述。

1 布置驱动的纯电动车车身结构变化

1.1 前舱结构变化

前舱结构主要是指乘客舱之前的所有部分,包括水箱框架、前纵梁、前轮罩、防火墙隔板和流水槽等系统。对于燃油发动机来说,在前舱需要占用较大的空间以保证安装以及其在工作过程中的振动空间。图1 示出一款典型的紧凑型乘用车左前纵梁结构。从图1 可以看出,由于采用了横置发动机布置,在纵梁结构上需要专门设计避让空间,才能满足动力总成的空间需求。这样的设计一方面不利于正面碰撞,需要额外的加强结构进行局部增强,另一方面也限制了诸如挤压铝等新型材料和工艺的使用。因此在传统能源驱动的车型中,只有轮距较大且采用纵置发动机布置的高档车型,才能保证前纵梁截面完整。

图1 典型的紧凑型燃油车前纵梁动力总成避让结构

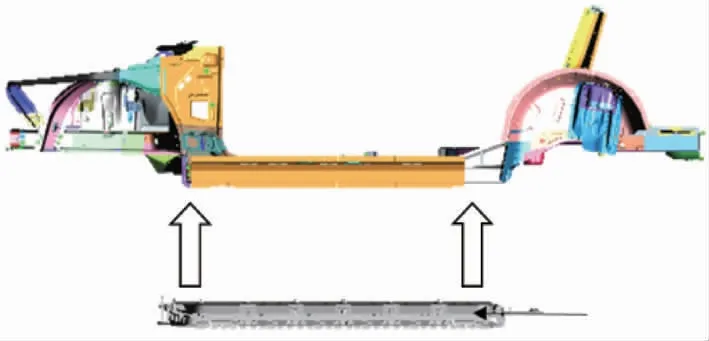

电动车所用的电动机体积大为减小,如果是轮毂电机,则在前舱完全不占用空间。因此电动车的动力总成在前舱区域对于车身结构空间的侵占现象获得极大改善,大部分情况下可以保持完整的前纵梁截面,如图2所示。这个优点对于汽车满足正面碰撞性能需求有明显的好处,同时使得即便是轮距较小的车型,也可以实现挤压铝合金在整条前纵梁上的应用。

图2 典型的电动车前纵梁结构

1.2 中部乘客舱结构变化

中部乘客舱是乘用车中布置乘客的主要空间。在传统能源乘用车的布置中,这部分主要考虑前排乘客的全部空间需求以及后排乘客的脚部空间需求,同时由于排气管以及部分后驱或四驱的传动轴布置需求,在前地板会有一个中央通道的结构设计,如图3所示。这样的结构断开了前地板上的横梁结构,并不利于满足汽车的侧面碰撞性能,往往需要额外的加强结构来保证足够的强度,如图4所示。

图3 带有中通道的典型乘用车下车体结构

图4 连接地板横梁的额外加强结构

由于纯电动车并不需要排气系统和纵向布置的传动轴系统,因此省去了中央通道结构,地板上的横梁从左到右可以保持完整,如图5所示。

图5 拥有完整地板横梁的典型电动车下车体

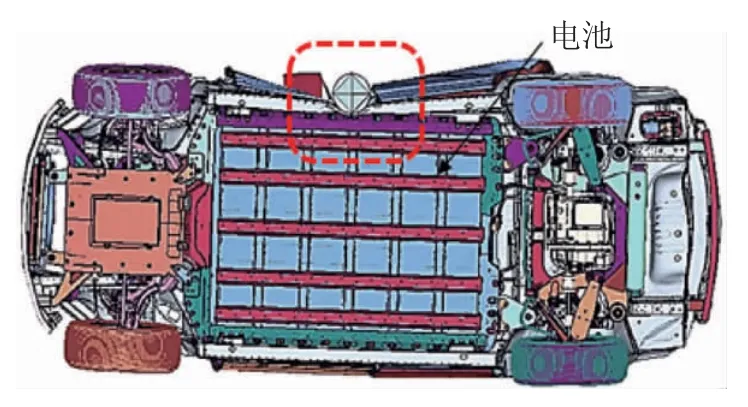

由于当前对电动车续航里程的需求越来越高(400~500 km),按目前电池的能量密度,电池包需要的体积远大于内燃机车所用的油箱,因此最佳的位置是布置在乘客舱的地板下面,如图6所示。目前几乎所有市场上的电动车都采用了这样的方案。大部分燃油车在乘客舱下方有从前纵梁延伸过来的纵梁结构,如图7所示,该结构在电动车上和电池包空间产生了冲突。通常的做法是为前纵梁在前排乘客脚部位置设计过渡结构,使之和门槛梁结构实现连接,如图8所示。

图6 常见的电动车电池布置方案

图7 常见的燃油车车身底视图

图8 前纵梁连接到门槛结构的电动车车身底视图

此外,电池包的这种布置方式导致了在人脚和地面之间增加了一段电池高度的距离。由于作为乘用车,车辆的通过性和乘客头部空间需求都不能降低,因此电动车的离地间隙和头部间隙相对于燃油车来说并不能减少多少,其结果就是电池推动乘员布置抬高,进而驱动整车高度上升。而整车高度抬高一方面会增加汽车的迎风面积,另一方面会导致外观效果不流畅。为解决这些不利因素,目前工程上有3 种应对手段:1)开发目标车型选SUV 类的高顶车型,该类车型由于H 点较高,乘客舱结构以下可以容纳足够的电池高度;2)采用全景天窗(全玻璃顶盖)等新技术,尽量减少车顶到头部的距离;3)增加汽车轴距,以便调整人体坐姿,降低人体所需要的整体高度,同时更大的轴距也能容纳更大的电池以确保续航。例如特斯拉的一系列产品就充分运用了上述3 种手段,即便是最小的Model 3 系列,其轴距也达到了2 845 mm,比奥迪A4 还要长近50 mm。

1.3 后部舱室结构变化

一般乘用车以第2 排乘员大腿中部为界,在该边界之后的均属于后部舱室。对于内燃机车型来说,后部舱室包含第2 排乘员躯干部的空间和行李箱空间两部分。车外则布置了油箱和后悬架等底盘零件。出于对现有生产线的利用或和燃油车产品共线生产的考虑,当前各大汽车生产商对于电动车车身的设计都会考虑和其他现有产品的制造兼容[2],然而由于电池体积较大,往往会向后延伸到常规的主定位孔区域。而电动车在乘客舱区域高度方向空间紧张,电池包和地板钣金之间没有足够的间隙设计定位销插入结构,因此车身主定位孔无法布置在乘客舱的地板下方,需要完全避让开电池包才有合适的空间。在当前电池技术和续航里程要求的情况下,配有较大电池的电动车往往需要全新设计的主定位孔系统,而不能沿用燃油车的主定位孔系统,图9 示出电动车主定位孔结构布置位置。

图9 电动车主定位孔结构布置位置

另一方面,由于电动车没有纵向布置的传动轴,且所用的电机体积远小于内燃机,因此对于有后驱或四驱需求的车型,很容易在后舱室下面直接布置一个电机,用以驱动后轮。这样就会造成行李舱区域的地板拱起,影响到备胎的布置并且减小行李舱空间,如图10所示。这一部分的损失可以通过在前舱设置第2 个行李舱进行一定程度的弥补。

图10 后驱动电机对后舱地板钣金的影响

2 性能驱动的纯电驱动车车身结构变化

2.1 正面碰撞

由于电池是易燃易爆品,目前各国法规对于电动车在碰撞过程中电池的受损程度均有限制。正面碰撞工况分为正面刚性墙碰撞、正面40%重叠偏置碰撞和正面25%重叠偏置碰撞3 种。对于前2 种工况,电动车和燃油车在设计和要求方面均没有太大的差别,两者都是围绕减少乘员伤害进行结构设计。相对而言,由于电动车的动力总成体积比内燃机车小很多,因此正面碰撞性能设计更为容易。然而在最近越来越多的国家所实行的正面25%重叠偏置碰撞工况下,电动车会经常遇到的一个问题就是在乘员所受到的伤害超标之前,电池包受到的结构入侵已经超过了法规许可,如图11所示。

图11 25%重叠偏置碰撞工况下电池包结构入侵示意图(底视图)

根据SAE 定义的电池机械冲击要求,锂电池在高级别的冲击作用下不能发生爆炸或起火的极端工况。这就意味着,在该工况下,电动车对于电池的保护需求超过了对于乘员的保护需求。针对容易变形而损害电池的区域,需要额外增加加强零件进行结构增强,如图12所示。

图12 电池前方保护加强结构

2.2 侧面碰撞

侧面碰撞工况包含壁障台车碰撞和侧面柱撞(如图13所示)2 种。

图13 电动车侧面柱撞工况

对于壁障台车碰撞工况,由于壁障较大,碰撞载荷分散,门槛梁可以实现对电动车电池的有效保护,因而电动车的设计和要求都和内燃机车接近,即围绕减少乘员伤害进行结构设计。然而对于侧面柱撞工况,由于碰撞载荷集中,门槛结构受到的破坏和入侵较为严重,于是类似25%重叠偏置碰撞工况中遇到的情况,在乘员受到伤害之前,电池受到的结构入侵已经超过了法规许可。因此电动车针对侧面柱撞的设计就主要围绕如何保护电池而进行。为此电动车对于门槛区域往往采用各种额外加强手段。如果电池体积许可,会在门槛和电池包之间再设计1 根梁结构,如图14所示。如果缺乏足够空间,则会在门槛结构内部设计特殊的加强板,如图15所示。

图14 双侧梁结构布局的电动车架构

图15 电动车门槛加强板总成结构

3 结论

一款乘用车的车身结构设计归根到底服务于2 个方面的需求:对内是满足人机布置的需求,对外是满足底盘、造型和动力总成的需求。电动车在动力总成形式上相对于燃油车有了彻底的变化,而在人机的需求、行驶系的需求和造型的需求方面和燃油车依然是相近甚至是一致的。此外,由于当前电池技术水平发展的限制,电池包的尺寸往往都是尽可能地做大以满足较长行驶里程的设计要求,以至于可以接近燃油车续航里程水平的纯电动乘用车在尺寸上都达到了传统意义的豪华车水准。这些特点使得电动车的车身结构既可以借鉴燃油车车身的部分思路,又需要针对电池包进行专门的保护或承载结构设计。未来随着电池密度的增加以及电池包体积的缩小,电动车车身会回到燃油车车身的最大化紧凑状态,甚至更进一步出现其他新形式的演化。