小方坯连铸机高拉速生产实践

2019-03-10关文博宋文生王利勇

关文博, 宋文生, 王利勇, 王 峥, 朱 嘉

(山西建邦集团通才工贸有限公司, 山西 曲沃 043400)

随着连铸设备和生产技术的不断发展,连铸钢坯—热装/热送—加热炉—轧制的生产模式已经趋于成熟,而随着薄板坯热轧带钢的铸轧一体化生产模式(ESP)已经开始商业化应用,小方坯的连铸—直接轧制的生产模式也取得了明显的进步,其在提高钢铁产能、降低生产成本方面优势逐渐凸显。为了保证轧制成品的性能满足要求,需要直轧的钢坯温度符合轧制工艺要求。因此,为了保证钢坯温度,连铸的高拉速成为该生产模式下需要重点解决的问题。

但是随着连铸拉速的提高,铸坯液芯变细且长,补缩更加困难,内部质量迅速恶化[1],高级别的缩孔、疏松等钢坯缺陷对后续的轧制,甚至成品的质量都会造成恶劣的影响;此外,高拉速意味着结晶器液面波动加剧,结晶器保护渣的消耗降低,结晶器铜管与坯壳间的保护渣膜的稳定性和均匀性可能降低,从而造成坯壳在结晶器内传热不均、摩擦阻力增大,导致坯壳黏结和裂纹,增加工艺漏钢风险[2]。因此,连铸拉速的提高,需要对钢坯质量和生产顺行综合考虑。

1 生产现状

1.1 铸机基本参数

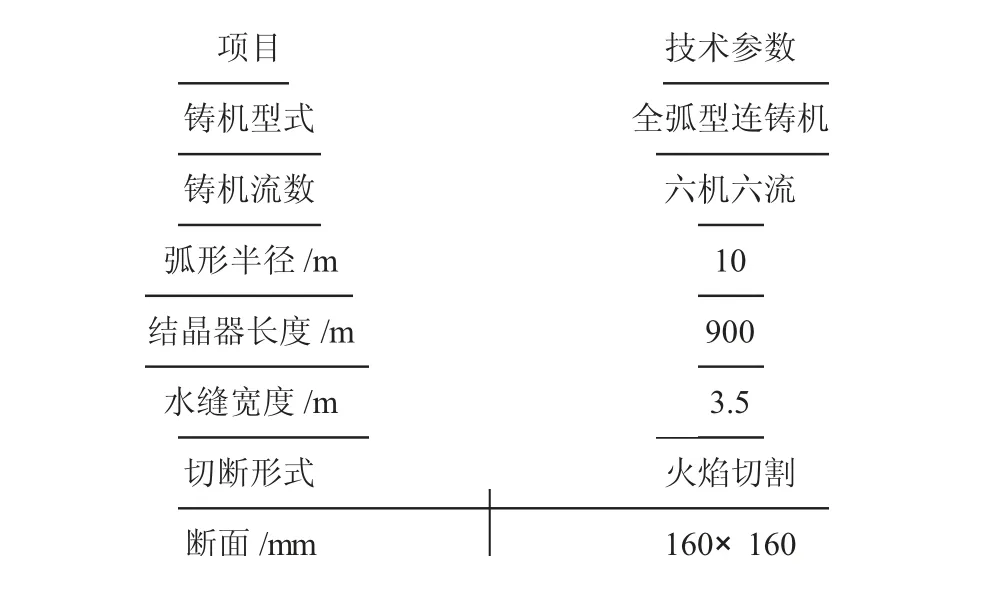

山西建邦集团通才工贸有限公司炼钢厂现有60 t 顶底复吹转炉3 座,70 t 精炼炉2 座,六机六流方坯连铸机3 座,断面分别为150 mm×150 mm和160 mm×160 mm。主要生产钢种为Q195、Q235、HPB300、HRB400(E)、HRB500E、MG335、MG400、MG500、30MnSi、45-75 钢、SWRH82B 等。其中1 号连铸机的设计基本参数见表1。

1.2 高拉速下存在的问题

表1 连铸机基本参数

目前1 号连铸机主要以生产螺纹钢HRB400E为主,在改造之前生产拉速约为2.5~3.0 m/min。现有装备和工艺条件下,当拉速大于3.0 m/min 时,铸坯十分容易发生角裂、内裂、脱方等缺陷;严重时,出现漏钢和轧制头部开裂等事故,严重制约了连铸机产能的释放,影响了后道工序。为充分发挥炼钢生产能力,保证轧钢的顺利轧制,有必要对主要生产螺纹钢的小方坯连铸机进行高拉速适应性改造。

2 改进措施

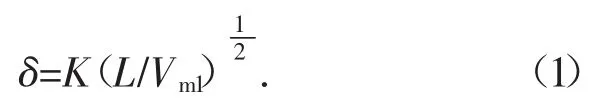

2.1 相关理论计算

限制拉坯速度的主要因素是坯壳出结晶器下口的安全厚度,以及铸机的冶金长度。其中出结晶器的安全坯壳厚度也称之为最小坯壳厚度[3]。将铸坯坯壳的安全厚度取值为10 mm,以小方坯连铸结晶器内坯壳生长近似服从凝固定律:

式中:K为凝固系数,般选择20~24 mm/min1/2,此处取值23 mm/min1/2;L为结晶器有效长度,取0.8 m;δ为安全坯壳厚度,取10 mm。由此,按保证结晶器出口具有安全坯壳厚度,则在保证出结晶器坯壳厚度的前提下连铸最大拉速Vm1=4.2 m/min。

1 号连铸机在设计时按冶金长度L为35 m,铸机的凝固系数为28 mm/min1/2,D为钢坯厚度160 mm,按凝固凝固定律估算,其计算式如式(2)。

计算连铸最大拉速Vm2=4.3 m/min。

从相关理论计算可以看出,1 号连铸机的最大拉速能达到4.3 m/min,因此最重要的是如何保证高拉速下钢坯的质量。

2.2 结晶器调整

结晶器是钢水初凝成形的关键环节,俗称铸机心脏。其设计合理性及制造质量对连铸机的生产顺行和铸坯质量起到至关重要的作用。在1 号连铸前期提高拉速的生产实践中发现,当拉速高于2.8 m/min之后,铸坯的脱方现象明显增加,在排除了二冷段喷水不均、注流偏斜等因素之后,发现其主要原因产生于结晶器冷却的不均,因此对结晶器进行专项调整:

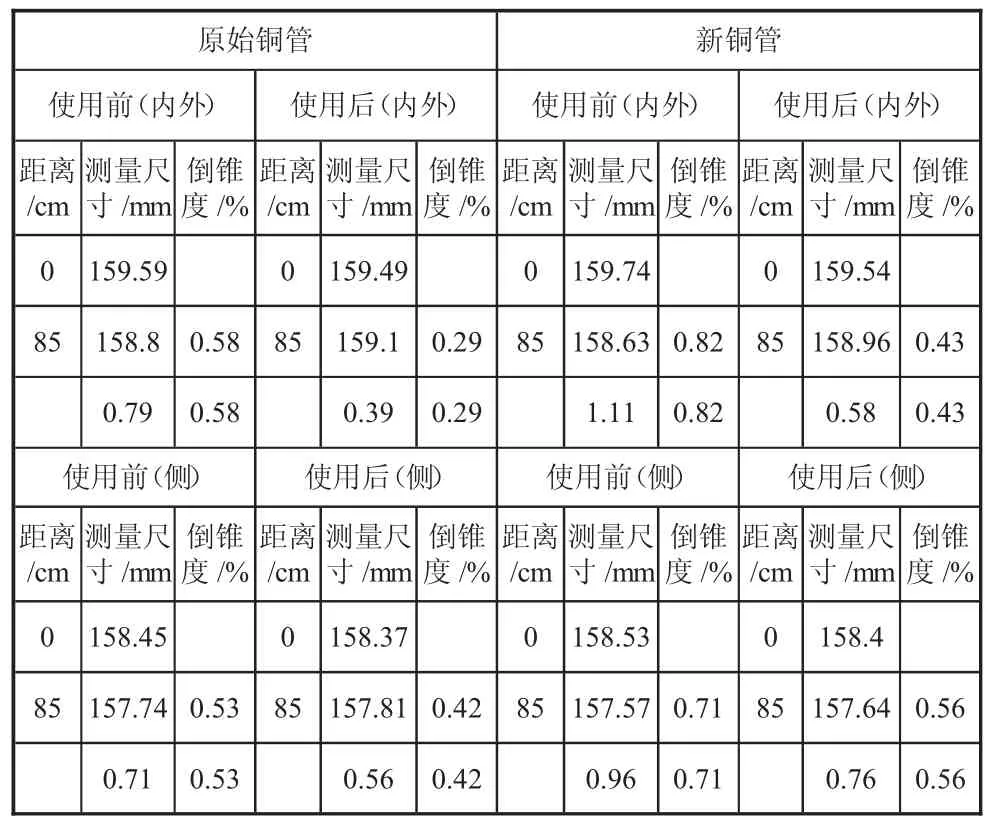

1)调整结晶器的锥度。从原来的0.58%/m 提高到0.82%/m(使用结晶器锥度测量仪测量数据),减少了新生坯壳与结晶器铜壁之间的气隙,保证了传热均匀,增加了坯壳厚度。

2)控制合理的结晶器水流量:随着拉速的提高,结晶器的热流密度明显增加,为了控制结晶器水温差,防止结晶器铜壁的局部沸腾,适当增加结晶器水流量,从原来的140 t/h 增加至150 t/h,控制水温差在7~9 ℃。

表2 原始铜管与新铜管的锥度变化

2.3 结晶器保护渣的优化

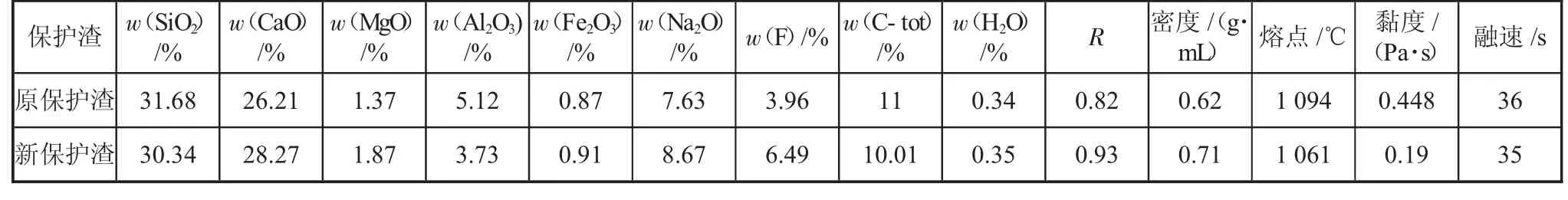

结晶器保护渣在高拉速生产中扮演着十分重要的角色:良好的润滑能保证钢坯顺利脱模,减少漏钢,改善表面质量;良好的传热保证了坯壳厚度,缓解了脱方程度。为了实现这两大目标,将结晶器保护渣w(MgO)提高到1.87%左右,w(F)量增加到6%左右,w(Al2O3)控制在3%~5%,保证结晶保护渣有低熔点、低黏度、高熔速的特点,耗量也从0.18 kg/t 钢提高到0.31 kg/t 钢。实践证明,改进后的结晶器保护渣铺展性良好、化渣均匀稳定,渣层连铸坯表面质量良好。

表3 结晶器保护渣优化

2.4 二冷配水的优化

连铸二次冷却的作用是对铸坯表面进行强制均匀冷却,使铸坯能在较短的时间内控制冷却和控制凝固,减少坯壳过薄漏钢的现象[3]。二冷区冷却一般要求铸坯冷却速度小于200 ℃/m,坯壳回温小于100 ℃/m,同时高拉速生产为了减少铸坯生产过程中漏钢和降低进拉矫机的温度,需要提高连铸机的二次冷却强度,为此需要对二冷配水进行优化。

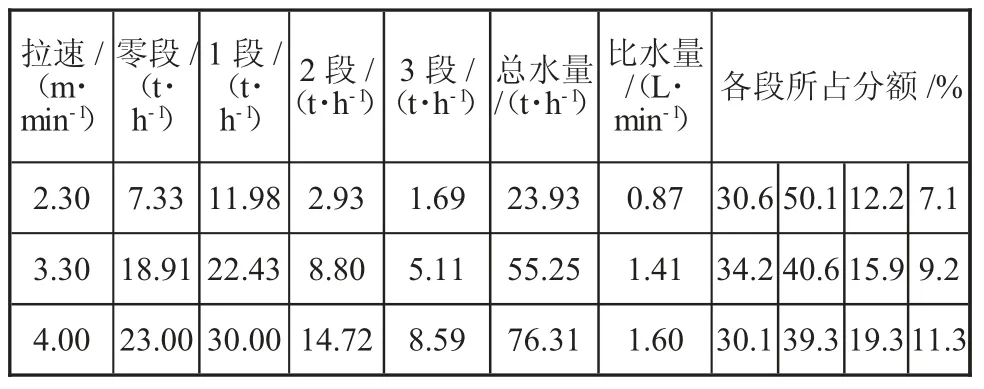

在优化前,1 号连铸使用的二冷配水偏强,拉速在2.5 m/min 以下时的比水量为1.1~1.2 L/kg,导致钢坯出现严重的内裂,见图1。而在高拉速区间(3.5 m/min 以上),比水量为1.3~1.4 L/kg,导致矫直温度高达1 180 ℃,因此为了保证低拉速下的钢坯质量和高拉速下合适的矫直温度,对二冷配水调整如下页表4。

图1 钢坯内裂

3 取得效果

1)铸机拉速明显提升。1 号连铸机在进行改造和优化之后,经过一年时间的生产实践,拉速可稳定达到3.8 m/min,最大拉速达到了4.0 m/min。

表4 新二冷配水

2)炼钢厂的产能释放。2018 年6 月—10 月1 号连铸产量为38.40 万t;优化后,2019 年6 月至10 月1 号连铸产量达到54.32 万t,同比增长了41.45%,为炼钢厂的产能释放作出了重大贡献。

3)降低转炉出钢温度。随着拉速的提升,转炉出钢温度有了大幅降低,从2018 年6 月至10 月的平均出钢温度1 690 ℃降低到2019 年6 月至10 月的1 640 ℃,有效的支持了炼钢厂的降本增效工作。

4)低倍质量正常,无明显脱方现象,轧钢工序无头部“开花”现象,矫直温度控制在900~1 150 ℃。

4 结论

1)通过对1 号连铸小方坯连铸机的设备改造和参数调整,主要对连铸结晶器调整、保护渣的优化等一系列的措施,成功地将连铸平均拉速从原来的3.0m/min 提高到3.8m/min,最大拉速达到了4.0m/min。

2)同时释放炼钢产能,2019 年6 月至10 月相比2018 年6 月至10 月产量增加了41.45%,转炉出钢温度平均降低近50 ℃,有效的支持了炼钢厂的降本增效工作。

3)钢坯质量稳定可控。