炼钢副产品制造冷固球团制造应用技术研究

2019-03-10刘志刚刘海彬袁晓阳原一洲

刘志刚, 刘海彬, 袁晓阳, 郑 伟, 唐 丹, 原一洲

(1.五矿营口中板有限责任公司, 辽宁 营口 115000;2.营口理工学院, 辽宁 营口 115000)

大型的全流程钢铁企业,每年产生各种渣、尘、泥等含铁副产品。转炉冶炼后产出含Zn 产物主要有钢水、炉渣、除尘灰等。Zn 大部分直接转为蒸气经过出尘系统冷却凝固回收,小部分被氧化存在于炉渣中。转炉除尘灰经过分离后,如果进入烧结工序,含Zn烧结矿对高炉有不利影响,在炉衬内部沉积,造成炉衬膨胀、破坏,表面产生炉瘤。炼钢除尘灰中含S 和Zn 较高,如采用烧结工序消纳,烧结后,矿中S 和Zn升高,会对高炉铁水质量和铁水流动性及渣铁分离造成影响。为支撑炼钢多途径消纳固体废弃物并实现固废零排放目标,同时降低炼钢厂成本,对冶金含铁副产品在炼钢系统的循环再利用进行了研究。

1 冶炼过程的研究

1.1 转炉冶炼后产出含Zn 产物平衡

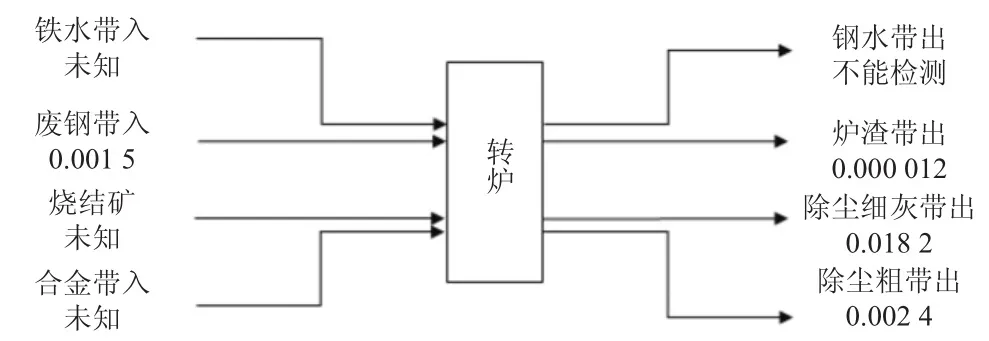

转炉冶炼后产出含Zn 产物主要有钢水、炉渣、除尘灰等。转炉烟气温度约1 450 ℃,Zn 大部分直接转为蒸汽经过出尘系统冷却凝固回收,小部分被氧化(ZnO 熔点1 950 ℃)存在于炉渣中。转炉除尘灰经过分离后,如果进入烧结工序,含Zn 烧结矿对高炉有不利影响,在炉衬内部沉积,造成炉衬膨胀、破坏,表面产生炉瘤。为明确Zn 成分在炼钢各环节的循环,指导转炉除尘灰的应用,评价一段时间内废钢含Zn 指标,现对转炉生产过程中Zn 在转炉产出物中的分配进行测算,具体分配见图1。

1.2 含铁副产品调研

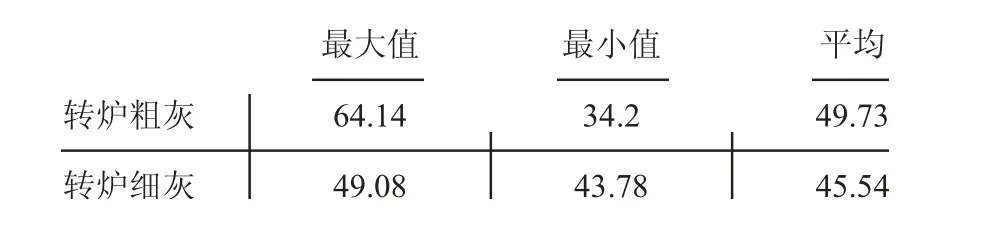

由于含Zn 烧结矿对高炉的影响,现已经停止使用转炉除尘灰,高炉停用后,转炉除尘灰去向为外卖或转炉消耗。现对转炉消耗除尘灰的可行性进行初步分析。具体成分见下表1。

图1 转炉冶炼过程w(Zn)平衡图(%)

表1 转炉除尘灰成分(TFe) %

1.3 工艺路线规划

提出建设含铁尘泥压球处置中心,在钢铁厂内设置统一集中的处置场所,接纳炼钢厂除尘灰和氧化铁皮,集中存贮,并针对不同类别的含铁尘泥,采取有针对性的处理工艺,见图2。

图2 工艺路线图

1.4 工艺调整

1)采取措施,稳定含铁量。通过提高氧化铁皮含量提高压球含铁量。设计配比试验,在不影响成球率的基础上,改变粗细氧化铁皮配比,可以稳定压球含铁量。

2)调整烘烤时间、物料分层烘烤以提高日产量,降低压球含水量,提高压球强度。通过分层烘烤,可以减少烘烤过程中压球由于挤压导致破碎;调整烘烤时间,有原来的1.5 h 调整至1 h。

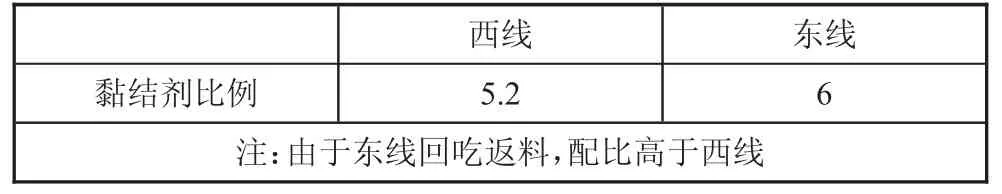

3)黏结力配比调整。压球过程中使用的黏结剂要求:黏结剂成分不做常规性检验;黏结剂中可含部分增加冷固球团强度、阻止黏结剂氧化且对钢水成分不造成影响的无机物。

设计黏结剂配比试验,调整黏结剂比例,依据试验结论固定黏结剂配比如表2 所示。

表2 黏结力配比情况 %

2 指标及达成情况

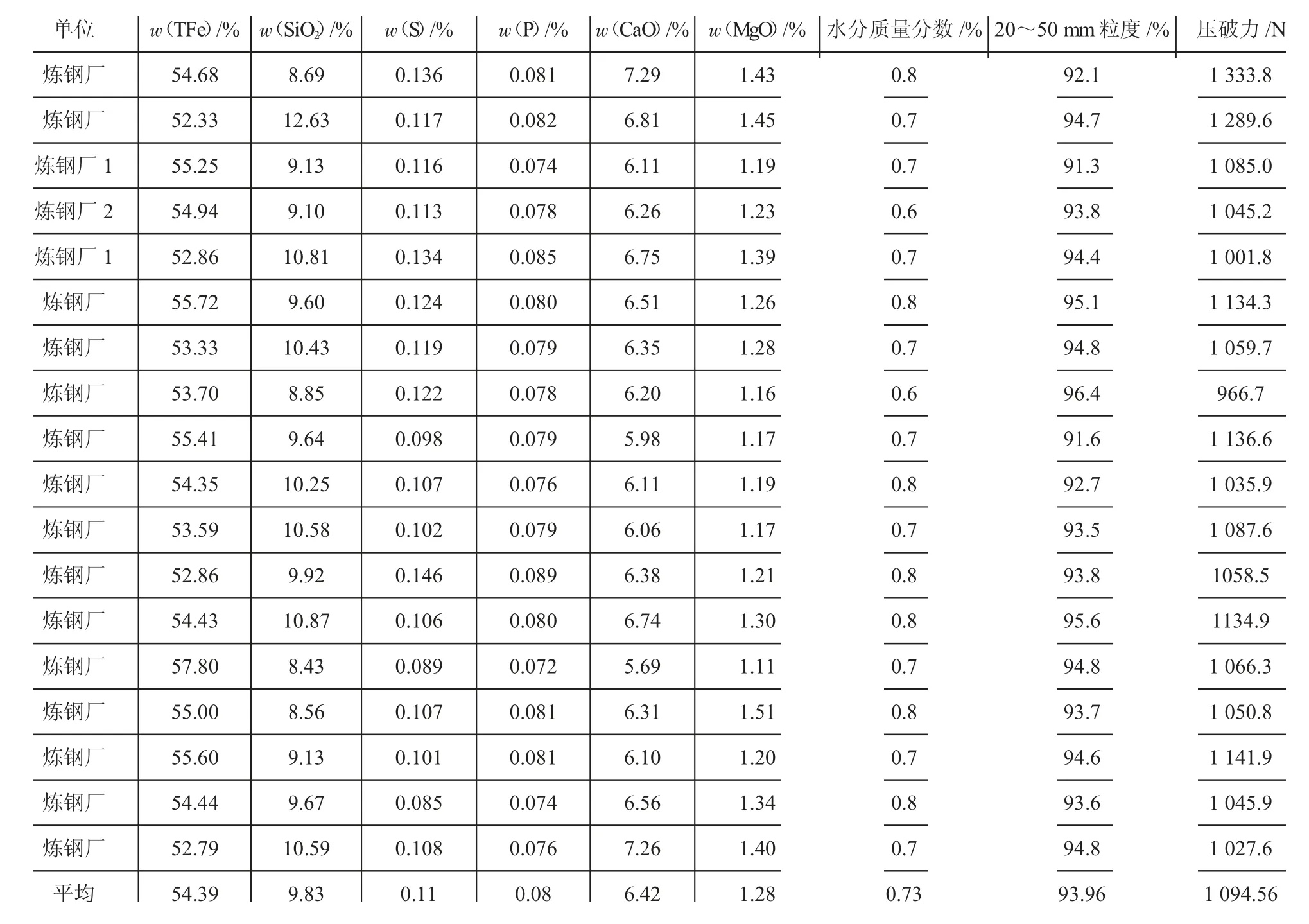

按转炉工艺对冷料的要求,压球指标中全铁w(TFe)不能低于50%,水分不能高于1%,压破力不能低于1 000 N,20~50 mm 范围的粒度要求大于90%。通过6 轮试验调整,压球指标基本达到设计目标,具体见表3。

表3 除尘灰压球指标检验结果

五矿营口中板有限责任公司烧结矿当期成本约530 元/t,压球成本经测算月230 元/t,按日产200 t产量计算,月效益约200 万元。

3 结论

1)经测算,一段时间内,五矿营口中板有限责任公司废钢含w(Zn)达0.27%,超过行业一般标准0.25%。

2)由于Zn 成分影响,转炉除尘灰不宜进入烧结工序循环利用。

3)转炉除尘灰经压球工艺处理,已经可以在炼钢作为冷料消耗使用,月经济效益200 万元左右。