煤矿支护方式优化研究与实践

2019-03-10田志敏王晓龙

田志敏, 王晓龙

(同煤集团马脊梁矿, 山西 大同 037002)

随着开采深度的延伸,地质情况与生产条件逐渐复杂,但是多数煤矿的巷道锚杆支护设计仍然使用不够先进的工程类比法,造成设计思路保守,支护强度大于支护需求,既降低了掘进支护的效率,又增加了企业成本。

为了解决这一问题,本文对巷道支护进行研究、对原有支护方式进行优化,力争在满足支护要求的同时尽量降低成本。

1 工作面概况

1.1 工作面概况

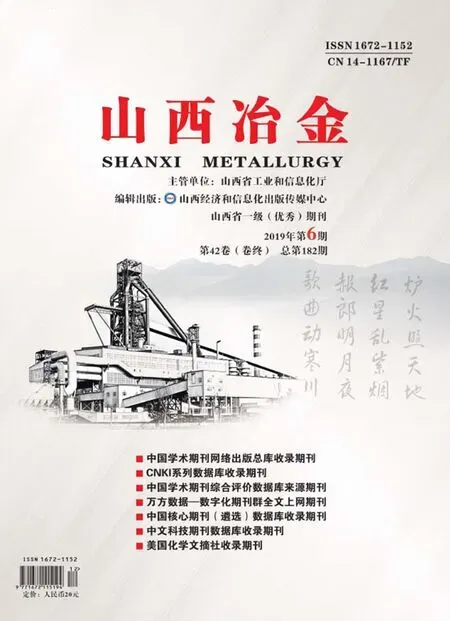

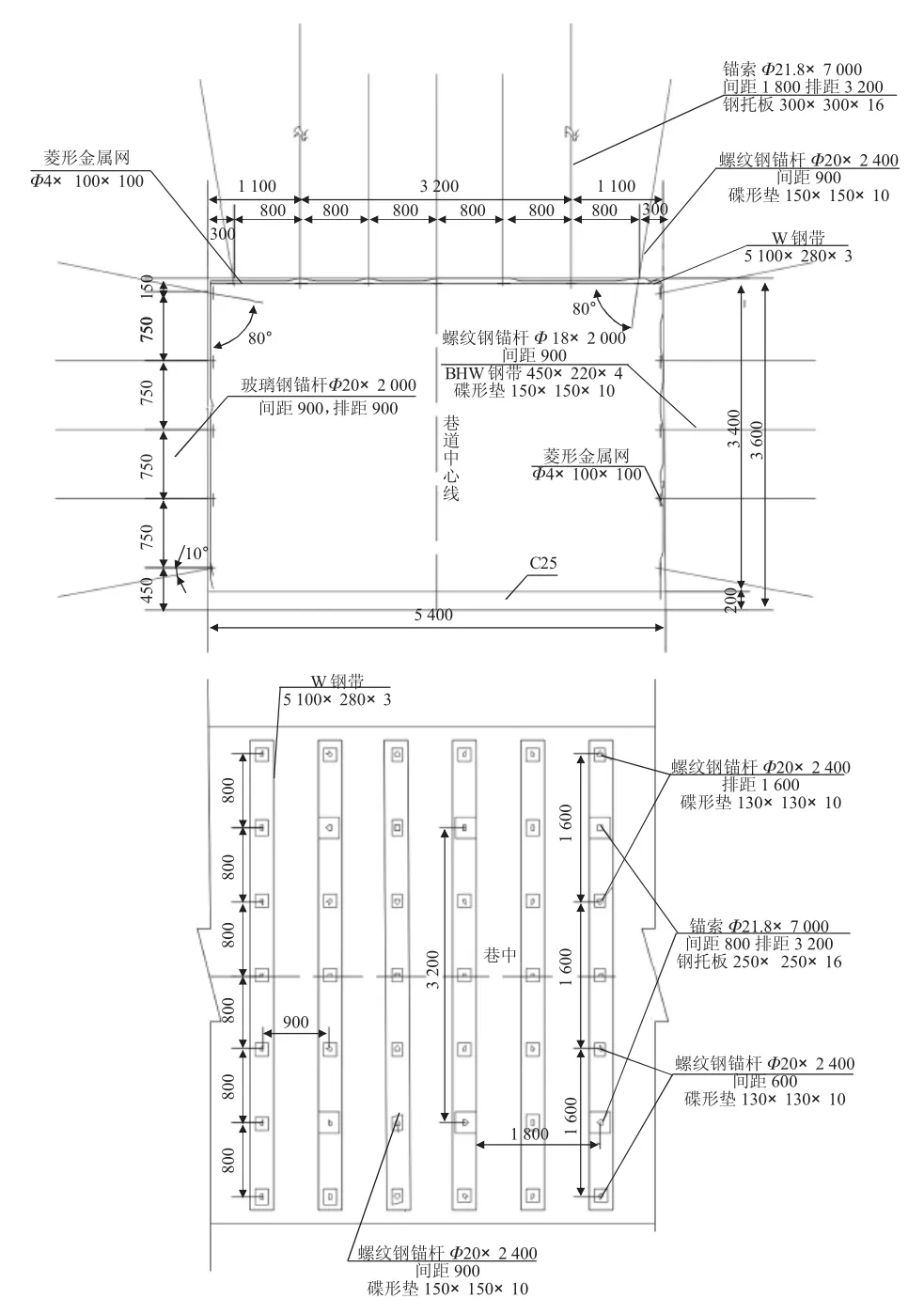

同煤集团某矿8220 工作面2220 巷为研究对象,该工作面开采石炭系煤层,煤层埋深平均500 m。2220 巷全长1 614.5 m,采用矩形断面,宽5.4 m,高3.6 m。巷道采用锚杆+锚索+W 型钢带+金属网联合支护(如图1 所示),具体参数如下。

顶板支护:支护方式为锚索网联合支护,7 根排间距为900 mm×900 mm 的左旋无纵筋螺纹钢锚杆,参数为Φ20 mm×2400 mm,最外侧锚杆与巷道两帮相距300 mm,并与两帮成10°倾角;顶板铺设菱形金属网,配合钢带和碟形垫;5 根高预应力锚索,参数为Φ21.8 mm×8 000 mm,间距2 700 mm,其中中间三根锚索排距1600mm,垂直布置;最外侧两角锚索位于巷道顶角处,距相邻锚索1 100 mm,垂直向外倾斜20°布置,配套250 mm×250 mm×16 mm 钢托板。

8220 工作面侧帮(左帮)支护:使用Φ20 mm×2 000mm 玻璃钢锚杆4 根,间排距900 mm×900 mm,其中最上侧锚杆距顶板150 mm,且垂直向上倾斜10°,最下侧锚杆距底板750 mm,铺设菱形金属网,配合钢带和碟形垫。

右帮支护:使用Φ18 mm×2 000 mm 左旋无纵筋螺纹钢锚杆4 根,间排距900 mm×900 mm,其中最上侧锚杆距顶板150 mm,且垂直向上倾斜10°,最下侧锚杆距底板750 mm,铺设菱形金属网,配合钢带和碟形垫。

底板支护:采用C25 混凝土铺底,铺底厚度200 mm。

图1 2220 回采巷道支护布置图(mm)

1.2 巷道变形破坏特征

图2 2220 巷原支护条件下巷道变形破坏特征

如图2 所示为一组2220 巷原有支护条件局部照片。根据现场实际情况可以看出,巷道顶板和两帮都已经出现了煤体边掘边落的现象,巷道表面部分地方已经明显可以看出不平整。对顶板产生了切割,一定程度上破坏了顶板完整性,且小段工字钢护表面积较小,仅能提供较大抗弯刚度与强度,认为其支护效果不如锚索大托板。分析总结2220 巷变形破坏特征如下:

现有支护中,顶板锚索布置过于集中,难以与锚杆协同支护。角锚索端头护表构件采用小段工字钢,工字钢腹板平行巷道顶板布置,导致两侧工字钢腿

1)2220 巷为顶煤厚度4m 的全煤巷道,巷道顶板和两帮煤体均比较软弱,因此,巷道支护成本高、难度大、进度慢,同时在掘进过程中可能受到复杂地质条件和应力变化,使得巷道应力集中,导致围岩变形。

2)2220 巷煤层属石炭系,老顶是坚硬的砂砾岩,支撑压力峰值相对较大,同时由于受综放工艺影响,工作面揭露空间大,使得顶板活动空间增加,应力影响范围增加,导致基本顶悬臂梁结构的弯矩加大,增大裂隙带高度、增大上覆岩层冒落高度。而且随着巷道掘进、工作面回采的不断推进,受力状态还在发生变化,给支护工作带来了更大的困难。

3)服务期间巷道稳定性要求高

为了保证回采工作的顺利进行,对巷道的可靠性、稳定性有较高的要求,因此支护质量必须得到保障。2220 回采巷道的维护从工程的角度来说,对巷道的要求较高,由于巷道断面较大,且应保证整个回采过程中的巷道稳定性,所以在正常生产要求的前提下,不允许巷道有大的表面位移。

2 2220 巷优化支护方案

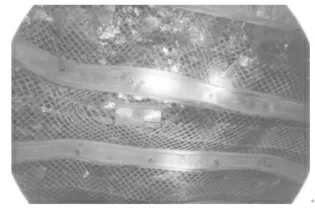

2.1 方案一

顶板锚索数量减少为3 根,间距不变,长度减小为7.0 m,每帮增加一根锚杆,减小两帮锚杆支护排距为0.75 m,如图3 所示。

顶板支护:将原支护方案中锚杆间排距改为900 mm×800 mm,碟形垫尺寸选择增大,锚索长度改为7 000 mm 高预应力锚索3 根,间距2 700 mm,排距1 600 mm,垂直布置,配套300 mm×300 mm×16 mm 钢托板。

图3 2220 巷优化支护方案一

两帮支护:将原支护方案中玻璃钢锚杆间排距改为900 mm×750 mm,最下侧锚杆距底板改为450 mm,垂直向下倾斜10°,挂塑料网并配套相应托板。右帮(非工作侧帮)将原支护方案中锚杆改为5 根,间排距900×750 mm,最下侧锚杆距底板距离改为450 mm,垂直向下倾斜10°,铺设Φ4 mm×100 mm×100 mm 菱形金属网,采用450 mm×220 mm×4 mm W 型钢护板压网,配套相应钢托板。

底板支护:采用C25 混凝土铺底,铺底厚度200 mm。

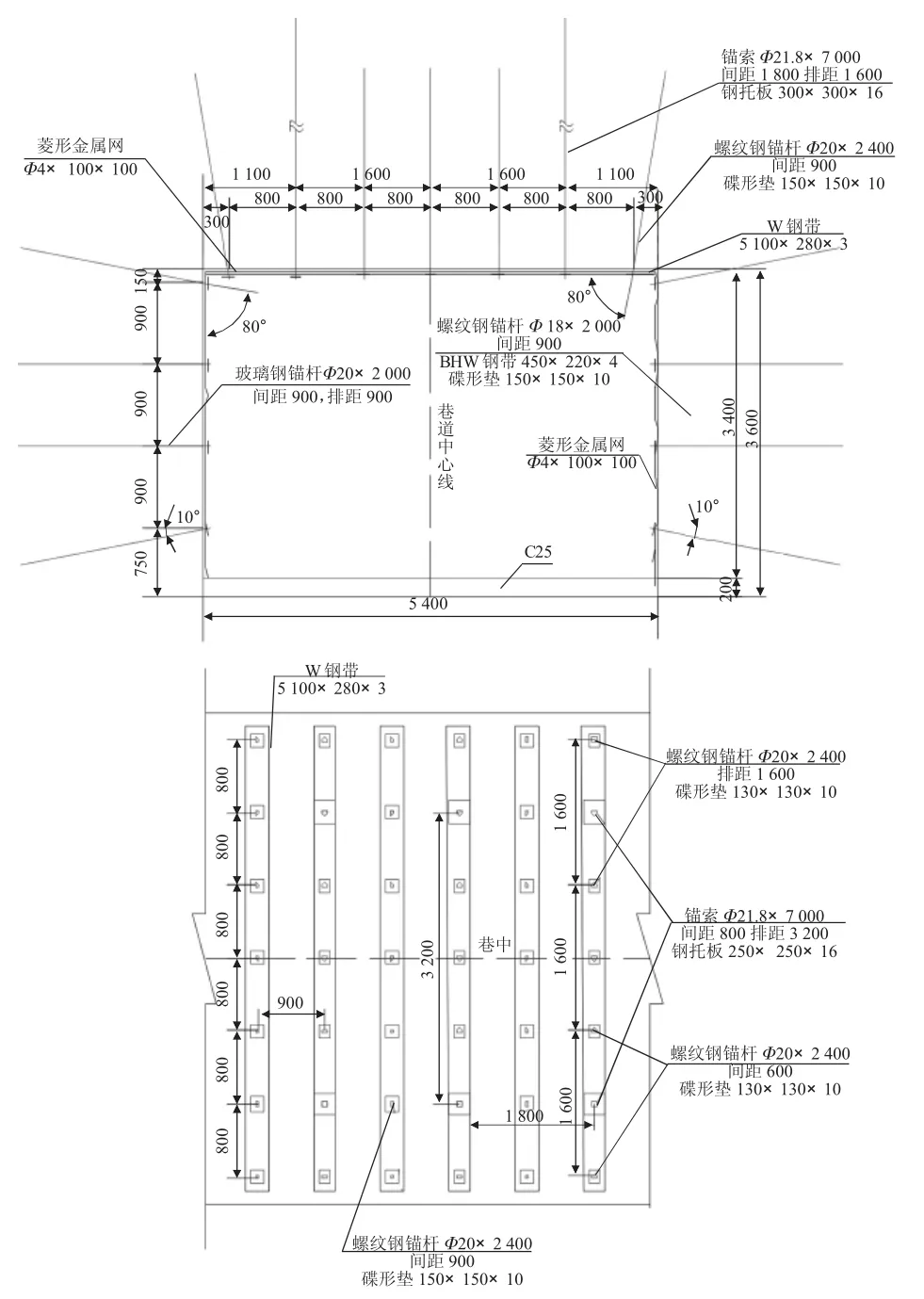

2.2 方案二

优化顶板锚索布置方式为每排两根,间距3.2 m,长度减小为7.0 m,加长两帮锚杆支护为2.4 m,如下页图4 所示。

顶板支护:将原支护方案中锚杆间排距改为900 mm×800 mm,碟形垫尺寸选择增大,锚索长度改为7 000 mm,数量2 根。

两帮支护:工作面侧帮每排采用Φ20mm×2400mm玻璃钢锚杆4 根,间排距900 mm×900 mm,其中最上侧锚杆距顶板150 mm,垂直向上倾斜10°,最下侧锚杆距底板750 mm,垂直向下倾斜10°,挂塑料网并配套相应托板。非工作侧帮每排采用Φ18 mm×2 400 mm左旋无纵筋螺纹钢锚杆4 根,间排距900 mm×900 mm,其中最上侧锚杆距顶板150 mm,且垂直向上倾斜10°,最下侧锚杆距底板750 mm,垂直向下倾斜10°,铺设Φ4 mm×100 mm×100 mm 菱形金属网,采用450 mm×220 mm×4 mmW 型钢护板压网,配套相应钢托板。

底板支护:采用C25 混凝土铺底,铺底厚度200 mm。

图4 2220 巷优化支护方案二(mm)

2.3 方案三

优化顶板锚索布置方式为每排两根,间距3.2 m,顶板锚索长度减小为7.0 m,每帮增加一根锚杆,减小两帮锚杆支护排距为0.75 m,见图5:

顶板支护:将原支护方案中锚杆间排距改为900 mm×800 mm,碟形垫尺寸选择增大,锚索长度改为7 000 mm,数量2 根。

两帮支护:工作面侧帮每排采用Φ20×2 000 mm玻璃钢锚杆5 根,间排距900 mm×750 mm,其中最上侧锚杆距顶板150 mm,垂直向上倾斜10°,最下侧锚杆距底板450 mm,垂直向下倾斜10°,挂塑料网并配套相应托板。非工作侧帮每排采用Φ18 mm×2000mm左旋无纵筋螺纹钢锚杆5 根,间排距900mm×750 mm,其中最上侧锚杆距顶板150 mm,且垂直向上倾斜10°,最下侧锚杆距底板450 mm,垂直向下倾斜10°,铺设Φ4 mm×100 mm×100 mm 菱形金属网,采用450 mm×220 mm×4 mmW 型钢护板压网,配套相应钢托板。

图5 2220 巷优化支护方案三

底板支护:采用C25混凝土铺底,铺底厚度200mm。

3 2220 巷优化支护效果

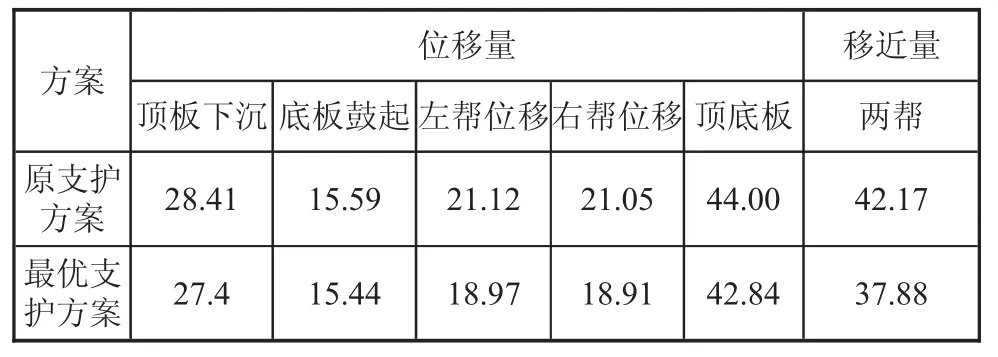

通过FLAC3D 进行数值模拟,通过数值计算结果的比较,经比较发现方案三优化效果最好。围岩变形对比参数如表1 所示。下页为表2 为支护变更前后每米巷道支护材料费用表。

表1 两种支护方案巷道围岩变形量对比 mm

从表1 和表2 中数据可以看出,采用优化后的支护方案能够有效降低顶板下沉量、底板鼓起量、两帮位移量,改善巷道表面收敛。有效提高了巷道围岩的稳定性。同时,从优化后的支护方案参数可以看出,锚杆锚索的消耗数量减少,节约了成本,缩短了支护所需要的时间。综上所述,采用优化方案,可以在保证安全的前提下,缩短工期、加快巷道掘进速度、降低劳动强度、节约支护成本,实现支护工艺的最优化。

表2 支护变更前后每米巷道支护材料费用表