钢板头部表面搓板状横裂纹原因分析

2019-03-10杨志强杨梅梅

李 伟, 杨志强, 郑 伟, 杨梅梅

(1.五矿营口中板有限责任公司, 辽宁 营口 115000;2.中国冶金工业信息标准研究院, 北京 100730)

某段时间轧钢厂生产的钢板出现大量头部搓板状横裂纹,厚度范围14~40 mm,钢种含概SS400、Q345R、SM490A、AH36、DH36、BVA、ASTMA36、Q345B等,涉及到炼钢厂1 号、3 号、4 号铸机生产的铸坯。裂纹多出现在距钢板头部180 cm 以内,宽度1/2 位置。针对此情况进行了各钢种、各厚度裂纹形貌、裂纹周边氧化、组织情况等检验,检验发现裂纹属于同一类型[1]。

1 裂纹宏观形貌特征

裂纹宏观形貌如“搓板”(见图1)。主要特征:裂纹垂直于钢板轧向,呈长条状有规律地沿钢板横向分布,长短、深浅不一,裂纹开口处较宽,裂纹多出现在钢板宽度1/2 位置,裂纹只出现在钢板上表面,表现出沿轧向拉开、横向扩展的分离特征[2]。

图1 裂纹宏观形貌

2 显微特征

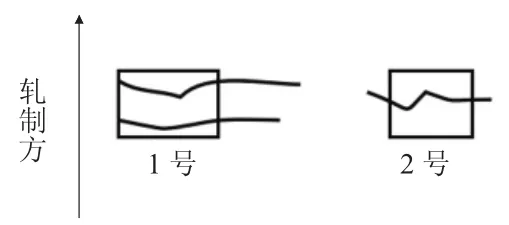

2.1 金相试样取样示意图(见图2)

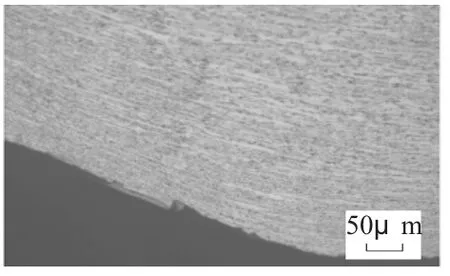

2.2 裂纹形貌及周边氧化情况

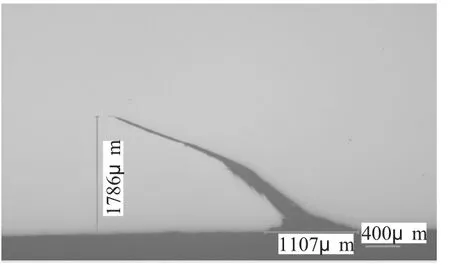

对垂直于裂纹方向的1 号试样截面进行抛光后观察裂纹形貌及周边氧化情况。由图3、图4 可见,裂纹深度达1 786 μm,开口度达1 107 μm,裂纹与钢板表面呈一定角度倾斜。裂纹内未见大量氧化铁,裂纹周边未见氧化圆点(内氧化)。

图2 取样示意图

图3 裂纹整体形貌

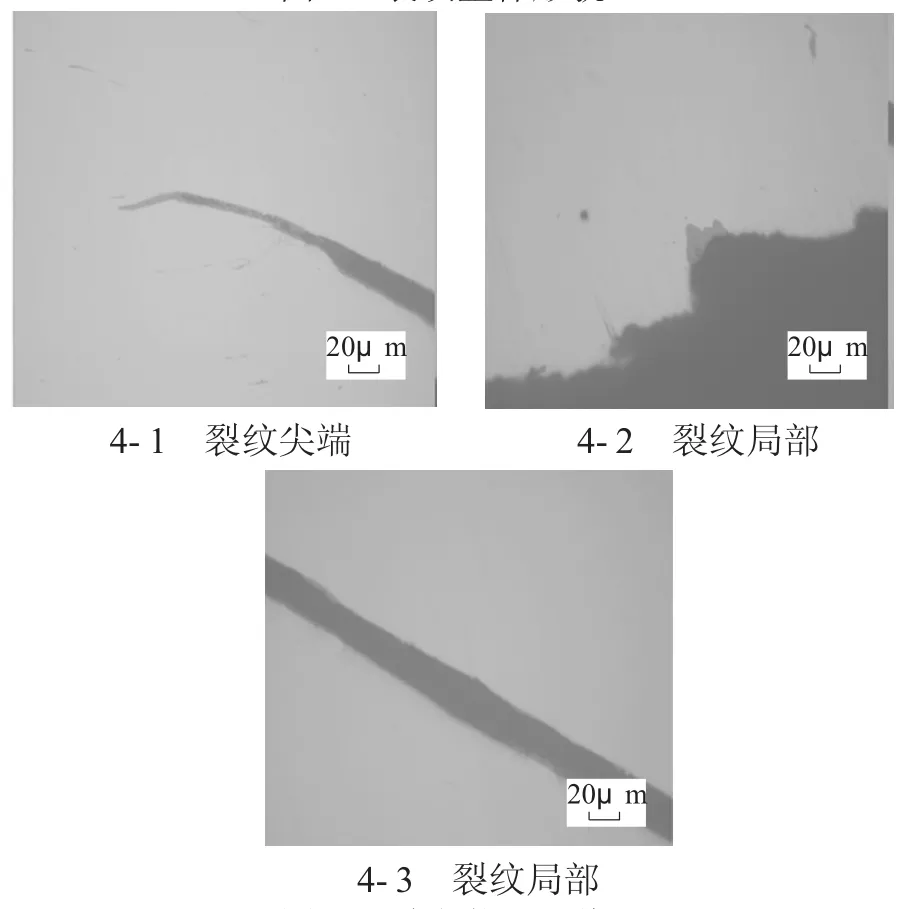

图4 裂纹微观形貌

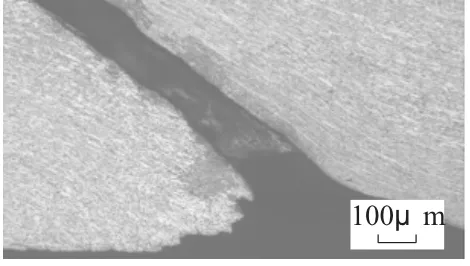

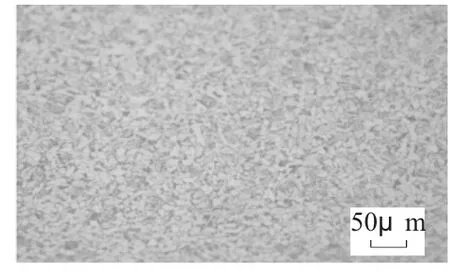

2.3 组织情况

将1 号试样用4%硝酸酒精进行腐蚀后观察组织情况。由图5、6、7 金相组织图可见,裂纹两侧组织存在明显不同,靠近钢基体一侧晶粒细小致密,且伴随较大流变现象,靠近表面一侧晶粒粗大;裂纹两侧无明显脱碳现象。另外,对2 号试样进行上近表组织情况观察,以便与裂纹处组织进行对比分析。由图8可见,2 号试样上近表组织以铁素体为主,伴有少量珠光体,且晶粒比裂纹处粗大一些,为正常组织。

图5 裂纹处组织

图6 裂纹一侧局部放大图

图7 裂纹另一侧局部放大图

图8 2 号试样金相组织

3 讨论分析

1)从统计结果看,普碳钢、低合金钢、高强船板、各铸机铸坯均出现横裂纹,由此可见,该类裂纹与牌号、化学成分及坯料无关。

2)从检验结果看,由于所有该类型横向裂纹周围无氧化圆点,裂纹内无大量块状氧化铁且裂纹周围无明显脱碳痕迹,因此可以排除裂纹在加热炉产生及铸坯带来的原始裂纹。从1 号、2 号组织对比情况来看,裂纹处细小致密的组织明显是由于过冷后轧制细化晶粒产生的组织,由此可见裂纹处产生了局部过冷现象。

3)从生产现场观察发现,个别钢板在前几道次中头部宽度1/2 位置出现了“黑印“区;在个别成品钢板裂纹处发现了水印花斑,其他部位未出现。

以上情况也从另一侧面说明了裂纹处在轧制过程中有积水。通过查询得知,中间坯翘头现象时有出现。通过以上现象分析认为,由于板面局部积水,就会导致表层与内部产生温差,温差的存在会导致内应力增大,当内应力足够大时,可致使裂纹产生。钢板的生产轧制过程,从开轧至终轧通常均是在奥氏体相区进行,终轧之后发生奥氏体相变,而局部过冷使板面局部表层温度急冷至相变温度以下,在本不该发生相变的工序发生了相变,产生了塑性较奥氏体差的铁素体组织,进而导致表层塑性变差,在轧制咬入过程中,摩擦力增大,表层相对不动,而钢基体一侧发生流变,变形不一致必然会导致微裂纹的产生,而流变组织的存在也验证了裂纹是在随后的轧制过程中进一步扩展形成的[3]。那么,对局部积水的原因分析认为有两个原因,一是翘头的中间坯在过除磷水未咬入之前,受大量除磷水冲刷导致易积水的翘头部位短时积水,二是喷头冲蚀严重导致喷水量过大。

4 结语

通过以上检验分析,认为钢板表面搓板状横裂纹的产生与钢板表面局部经历急剧冷却而率先发生铁素体相变有关。相变后的铁素体塑性比奥氏体差,在随后的轧制道次中,不协调的形变导致表面裂纹产生。另外,表层与内部温差的存在会导致内应力增大,当内应力足够大时,可加剧裂纹的产生与扩展。