一种注水井大通径分层防砂工艺管柱

2019-03-09范白涛陈胜宏马英文左凯包陈义王宴滨

范白涛 陈胜宏 马英文 左凯 包陈义 王宴滨

1. 中海油研究总院责任有限公司;2. 中海油能源发展股份有限公司工程技术分公司;3. 中海石油(中国)有限公司天津分公司;4. 中国石油大学(北京)

渤海油田进入增产、稳产阶段,部分油藏年递减率达到8%~10%,增加注水井和提高单井注水量是油田增产、稳产的重要措施。到2015 年底,国内海上注水开发的油田已经达到了42 个,2015 年产油量也占到了当年海上总年产油量的近60%,就连天然水驱开采了近30 年的海相砂岩油田也于2016 年开始了注水[1-3]。由于渤海油田出砂问题严重,需要先进行防砂作业,再完成注水管柱的入井、调试,常规注水管柱适配的分层防砂管柱通径小,注水量受限,需要研究一套适合海上油田Ø244.47 mm 套管注水井的大通径分层防砂管柱。

1 防砂管柱工艺现状

国内海上Ø244.47 mm 套管注水井分层防砂管柱,主要采用简易防砂方式,需进行封隔器逐层分层封隔作业,再下入注水管柱进行注水作业,其分层防砂管柱最小通径均为Ø120.65 mm 且配套注水管柱最大选配油管Ø88.9 mm,限定井口泵入压力情况下,某些注水量较大的井无法满足增液要求。

受井口平台安全的要求和井口注水流程对井口注入压力的限制,国内绝大部分海上油田的注水系统,允许的井口最大注入压力不超过15 MPa[4];《海上油气田完井手册》对注水井的延程摩损有明确要求,一般来说,在最大注入量下,每1 000 m 长管柱,延程摩损不超过1 MPa 可以接受[5]。以渤海油田为例,配注量超1 000 m3/d 的注水井越来越多,目前的配套注水分层防砂管柱的内通径限制了注水管柱设计尺寸,解决注水管柱增注的首要设计问题是增大配套分层防砂管柱内通径。

2 大通径防砂管柱工艺特点

现有注水分层防砂管柱隔离封隔器上端配合左旋密封筒,下端配合倒置密封筒,统称为隔离封隔器总成,如图1 所示。大通径注水防砂管柱采用隔离封隔器集成化设计,将左旋密封筒、隔离封隔器、倒置密封筒设计为一体。相比常规管柱隔离封隔器总成缩短了1 m,可以实现最小层间距2 m 封隔的施工要求,实现了目的层精细分层。

大通径注水防砂管柱采用薄壁密封结构设计,实现隔离封隔器最大通径Ø152.4 mm,注水管柱可以选配Ø114.3 mm 油管,在不额外增加完井工期和费用的前提下,比采用Ø88.9 mm 油管的注水管柱可增加30%注入量。

图 1 一次多层独立筛管防砂管柱Fig. 1 One-trip sand control string of multi-layer individual screen

3 管柱关键工具隔离封隔器承压分析

3.1 静态承压模拟分析

大通径隔离封隔器采用集成一体式设计理念,便于后续作业下入更大尺寸的注水工具,封隔器上下扣型采用Ø177.8 mm BTC 螺纹,可与筛管直接连接进行作业。

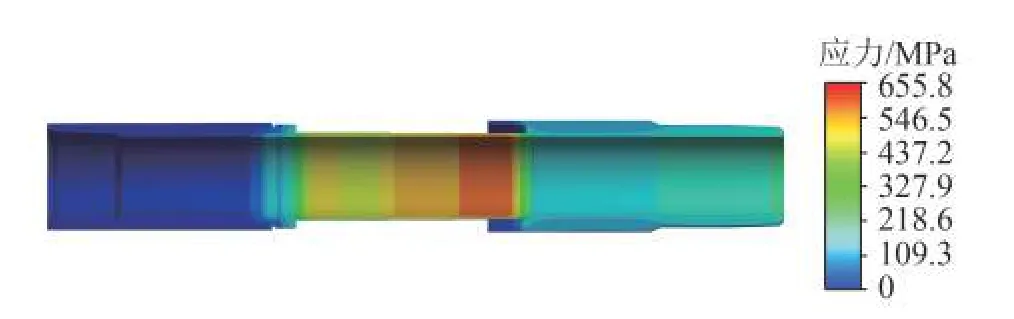

防砂工具按匹配密封筒最大内径152.4 mm 的大规格配注工具进行极限注水压差35 MPa 下的抗内压分析,而根据工具结构判断影响其抗内压强度主要为上接头和下心轴连接部分,故设定其材质均为4145H,弹性模量为2.06×1011Pa,屈服强度为758 MPa,使用Simulation 分析模块进行分析计算。在上接头和下心轴的内表面施加35 MPa 径向压力,设置其螺纹连接配合面为0.1 的摩擦接触,采用六面体网格划分,建立有限元模型。由图2 可知,最大应力发生在上接头与下心轴螺纹连接的内孔位置,最大应力值451.8 MPa,远低于屈服强度值,安全系数达1.6,完全满足最大注水作业压差要求。

3.2 安全下入和回收模拟分析

大通径分层防砂管柱的安全下入和后期打捞回收受限于封隔器的抗拉和抗扭强度,其下入过程中因井口设备能力有限,设定其最大抗拉能力为1 200 kN,最大抗扭能力为15 kN · m,按上述方法采用六面体网格划分,建立有限元模型。由计算结果图3 可知,最大应力发生在上接头与下心轴螺纹连接的内孔位置,最大应力值为655.8 MPa,低于屈服强度值,安全系数达1.15,故其完全满足大通径完井防砂工具下入和回收的安全性和可靠性。

图 2 隔离封隔器承压计算分析Fig. 2 Calculation and analysis of the pressure bearing capacity of isolation packer

图 3 防砂工具下入和回收复合工况模拟分析Fig. 3 Simulation and analysis on the complex working condition of the running of sand control tool into and out of the hole

3.3 薄壁胶筒力学分析

隔离封隔器心轴内径变大,导致胶筒壁厚设计变薄(表1)。薄壁胶筒相比常规尺寸胶筒耐压等级降低,通过Ansys 软件进行力学性能校核,具体计算如下。胶筒材料为氢化丁腈橡胶,采用二参数Mooney-Rivlin 模型进行计算,其参数为C01=2.325 5 MPa,C10=1.162 7 MPa[1]。中心管和套管设置为刚体,处于固定状态,上规环设置为普通合金钢,在上规环的上表面施加5×104N 的轴向载荷,采用六面体网格划分,忽略摩擦力,建立四分之一有限元模型如图4所示。计算结果:胶筒压缩量为37.5 mm,最大应力17.5 MPa,接触压力7.8 MPa,接触压力最大位置位于胶筒中间,这是由于胶筒中间内部设有圆弧槽,坐封过程中胶筒中间部分更容易膨胀贴紧套管。

表 1 薄壁胶筒设计参数Table 1 Design parameter of thin-wall sealing rubber

图 4 胶筒四分之一有限元模型Fig. 4 Quarter finite element model of sealing rubber

4 现场应用

Ø244.5 mm 套管井大通径分层防砂注水管柱于2019 年6 月在渤海油田成功进行了现场应用。现场作业程序:管柱组合及下钻,坐封、验封顶部封隔器,大通径隔离封隔器坐封、验封位置确定,循环测试,坐封、验封大通径隔离封隔器、起钻。

作业过程:组合大通径分层防砂注水管柱,使用钻杆下入至设计深度与沉砂封隔器锚定配合;投球坐封顶部封隔器,环空验封并脱手内层服务管柱;上提服务管柱,根据负荷显示器悬重指示、盲位憋压双向指标,确定隔离封隔器坐封、验封位置;在验封位置进行正循环测试,记录排量、压力、返出三项关键参数;在坐封位置正向加压坐封隔离封隔器;在验封位置进行二次正循环测试,再次记录排量、压力、返出3 个关键数值;作业结束后正常起钻。

4.1 确定坐封位置

内层服务管柱脱手后,上提至负荷显示器过提指示20 kN,初步确定为坐封位置,继续上提0.2 m,排量0.3 m3/min,正循环憋压至3 MPa,稳压5 min,确定为盲位憋压位置。双向指标确认后,标记负荷显示位置为坐封位置。

4.2 循环测试

内层服务管柱从坐封位置下放0.4 m 标记为验封位置,在此位置导通地面管汇为正循环流程,进行正循环测试。表2 为正循环测试结果。

表 2 正循环测试Table 2 Result of normal circulation test

4.3 验封

隔离封隔器坐封流程结束后,将服务管柱下放至验封位置,选择与正循环测试相同排量进行验封测试,通过压力、返出数据进行对比判断大通径隔离封隔器是否坐封成功。表3 为验封测试结果。

表 3 验封测试Table 3 Result of seal check test

4.4 注水效果评价

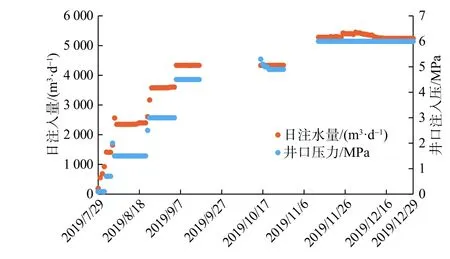

试验井前3 个月平均的日注水量为2 133 m3/d,最近50 d 注水量一直维持在5 240 m3/d 左右,井口注入压力维持在安全值6 MPa 左右,如图5 所示。采用大通径分层防砂管柱后该井注水效果完全满足油藏的大注水量要求。

图 5 X 井注水动态曲线Fig. 5 Water injection performance of Well X

5 结论

(1)针对渤海地区常规Ø244.5 mm 套管注水井长期受限于注水排量和压力制约的技术瓶颈,通过研究大通径注水防砂一体化管柱优化,采用大通径隔离封隔器及配套注水防砂管柱,将原Ø120.65 mm管柱通径扩大为Ø152.4 mm,满足了大排量、高压力的高性能注水防砂作业需求,为海上油田低效井治理提供全新的技术方向。

(2)大通径隔离封隔器集成化设计解决了2 m以内小间距目标层的分层需求,为精细分层提供了更多施工方案。

(3)管柱经过理论计算和现场井下测试,满足大通径注水防砂现场施工工艺要求。有效解决海上油田注不好水、注不足水、精细化注水的难题。