深水水合物钻井导管下深设计与地层安全承载研究

2019-03-09朱敬宇陈国明刘康张若昕郑健

朱敬宇 陈国明 刘康 张若昕 郑健

中国石油大学(华东)海洋油气装备与安全技术研究中心

天然气水合物作为21 世纪最理想的非常规能源,具有能量密度高、清洁高效等优点,主要分布在陆地冻土和深水海域。鉴于天然气水合物巨大的资源潜力,20 世纪70 年代以来,美国、加拿大、日本等相继开展水合物的试采实践作业研究。我国虽然起步较晚,但近些年发展迅速,已分别取得水合物降压加热及固态流化的成功试采。目前水合物开采方法主要包括降压法、热激发法、置换法、注抑制剂法、固体法及多种方法相互联合[1-2],在世界范围内仍面临水合物开采成本高、地质灾害、环境效应以及开发理论和技术不成熟等问题,离水合物生产测试,经济、高效的商业化开发还有很长距离[3-4]。目前水合物试采使用的装备和技术多移植自常规深水油气开采,在试采过程中,装备和技术的作业性能与现有的水合物钻探需求并不十分匹配。深水喷射钻井作为天然气水合物试采作业的关键环节,与常规钻井作业相比,其钻井工艺和作业时间具有更严格的要求[5]。如果喷射导管下入深度设计不合理、钻井过程水合物发生分解会导致井口-导管稳定性失效问题,因此有必要对试采过程中喷射导管下入深度设计与水合物地层的安全承载展开研究。

目前,国内外对于钻井导管承载力的研究主要集中在常规深水油气钻井导管竖向承载能力、安全静置时间和入泥深度等方向,并取得重要进展。杨进等分析深水钻井导管竖向承载力的时间影响因素,并提出表层导管静置时间窗口设计方法[6]。苏堪华等建立钻井工况下导管的力学模型,分析导管尺寸、井身结构等因素对导管承载力的影响规律[7]。在水合物地层稳定性研究方面,劳伦斯伯克利实验室Moridis 等研发TOUGH+HYDRATE 软件,通过与FLAC3D 软件耦合,开展不同水合物开采方式、井身结构的研究,分析水合物饱和度、温度、压力分布规律[8]。宁伏龙等通过建立有限元模型,分析水合物钻井过程钻井液侵入水合物地层井壁稳定性[9-10]。程远方、李令东等基于流固耦合渗流模型研究水合物降压开采过程中地层稳定性,分析水合物储层应力变化规律[11-12]。Reem 基于摩尔-库伦失效准则,研究水合物地层在开采过程中热力学变化规律[13]。

1 海底土壤承载力与钻井导管竖向载荷模型

1.1 土壤实时承载力模型

深水喷射钻井导管的稳定主要依赖导管和海底土壤之间的摩阻力,而导管喷射安装的过程中,由于液力冲刷和钻头的旋转会对海底土壤造成不同程度的扰动,这种扰动会降低土壤的抗剪强度,使得土壤对导管的承载力下降。根据现场作业经验和桩基理论,喷射钻井导管竖向承载力等于最终测量钻压值,即导管到达设计深度作用在钻头上的压力。为安全起见,竖向承载力一般选取最终测量钻压最大值的80%[14]。土壤初始承载力为

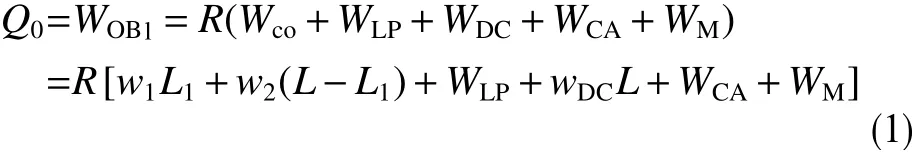

式中,Q0为土壤初始承载力,N;WOBl为最终作用在钻头上的力,N;R 为钻压利用率,取0.8~1.0;Wco为导管浮重,N;w1为上部导管单位长度浮重,N/m;L1为上部导管长度,m;w2为下部导管单位长度浮重,N/m;WLP为低压井口头浮重,N;WDC为喷射管柱浮重,N;L 为导管入泥深度,m;wDC为喷射管柱单位长度浮重,N/m;WCA为CADA 工具浮重,N;WM为防沉板浮重,N。

随钻井作业的进行,喷射扰动土壤会随着时间逐渐恢复,地层为导管提供的侧摩擦力和端部支撑力也逐渐增加。由于土壤恢复力随喷射过程不断变化,与导管的下入深度、静置时间和土壤剪切强度等相关,针对喷射过程,土壤恢复力选取对数函数法进行计算。

式中,Qt为土壤实时承载力,N;Fs为土壤恢复力,N;k 为土壤恢复因子,一般取0.055;t 为导管静置时间,d;D 为导管直径,m;Su0为海底泥面剪切强度,Pa;Su1为随单位入泥深度增加的土壤剪切强度系数,Pa/m;l 为不同土壤深度,m。

土体的抗剪强度是衡量土体抵抗剪切破坏的极限能力,其数值等于剪切破坏时滑动的剪应力。当深水钻至水合物地层,井眼打开,钻井液侵入造成井周孔隙压力和温度变化,使井周的水合物发生分解,改变井眼附近地层的力学强度,使井周地层抵抗变形破坏的能力减弱,降低了水合物层的承载力。库伦定律又称剪切定律,可用来衡量水合物地层的抗剪切能力,该理论表示:同性材料抵抗破坏的剪切力等于沿潜在破坏面滑动时的摩擦阻力与内聚力之和。摩尔-库伦理论是岩土力学通用理论,可用于评估松散或者胶结的颗粒材料,同样适用于深水水合物地层。摩尔-库伦理论是以库伦定律作为抗剪强度公式,根据剪应力是否达到抗剪强度(τ=τn)来衡量水合物地层是否破坏。摩尔-库伦破坏准则是用主应力的形式表示摩尔-库伦理论,也称土的极限平衡条件。

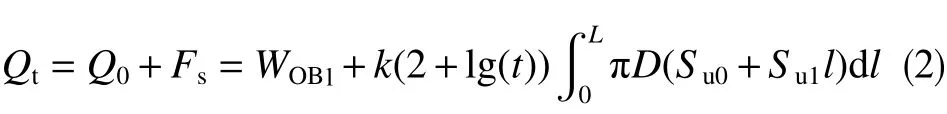

考虑地层孔隙压力,用有效主应力表示的摩尔-库伦准则为

式中,τn为土体的剪切强度,MPa;C 为水合物地层内聚力,MPa;σn为剪切面的法向压力;为内摩擦角,°;σ1为最大主应力,MPa;σ3为最小主应力,MPa;σ1′和σ3′分别为有效最大主应力和有效最小主应力,MPa。

实验组孕妇和家庭其他人的满意率为96.3%,对照组为73.7%,两组比较差异有统计学意义(P<0.01)。

导管竖向承载力需要考虑水合物地层钻开后,地层条件变化以及水合物的分解会降低土壤的承载力,对导管下入深度造成一定的影响。本文综合水合物开采过程中地层参数的变化关系以及国内外经验公式,确定水合物地层力学参数随开采过程的变化关系为[8]

式中,SH为水合物的饱和度;φ 为水合物层的孔隙度,φ0为水合物饱和度为0 时的孔隙度,Δφ=φ-φ0;E 为水合物地层的弹性模量,MPa;E0为初始条件下水合物地层的弹性模量,MPa;C 为水合物地层的内聚力,MPa;C0为初始条件下水合物地层的内聚力,MPa;ξ 为实验拟合系数,取-9.5。

1.2 钻井导管竖向载荷模型

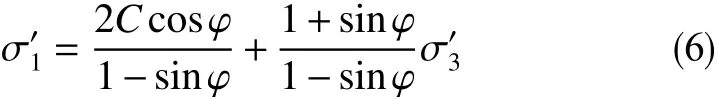

钻井导管组合系统竖向承载安全即保证导管在安装作业周期内能够承载最危险工况下的竖向载荷。在不同施工阶段导管的竖向载荷与土壤实时承载力均不相同,需要分别进行计算校核。通过理论研究结合现场作业经验发现,采用降压加热法进行水合物钻井作业,在水合物地层钻开之前与常规油气钻井作业基本相同。导管安装作业过程中有3 种比较危险的工况,分别为:导管喷射到位阶段、表层套管固井阶段和防喷器组(BOP)和底部隔水管总成(LMRP)紧急解脱阶段[5],其中紧急解脱需要考虑钻井液的侵入对水合物地层分解的影响。对钻水合物地层前后分别开展研究,3 个阶段的受力如图1所示。

图 1 深水天然气水合物钻井导管喷射下入不同工况受力示意图Fig. 1 Schematic force under different working conditions of jetting and lowering of drilling conductor in deepwater natural gas hydrate reservoirs

喷射到位后的导管一般会浸泡一段时间,保证土壤在受到扰动后有一定时间的恢复,然后再进行送入工具CADA 解锁,此时导管受力情况如图1(a)所示,表层导管、防沉板及送入工具的重力完全由导管侧向摩擦力和端部承载力来承担。表层套管固井作业一般采用固井管柱下入的方法进行,固井阶段导管受力情况如图1(b)所示,此时固井水泥浆到达井眼底部尚未进入导管与表层套管环空,井口承受载荷较大。考虑水合物储层埋藏较浅,表层套管下入深度浅,天然气水合物试采井井身结构比较特殊,土壤相对松散的特点,遇台风等紧急情况时,需要进行隔水管紧急解脱,而此时井口和导管系统失去隔水管的上提作用,防喷器的重量会全部施加到井口和导管,此时导管受力情况如图1(c)所示。BOP 和LMRP 紧急解脱需要考虑水合物地层钻开前后两种不同情况,钻水合物层一般在下完Ø244.4 mm 生产套管作业之后,随即进行井口试压,钻Ø215.9 mm 井眼等工作。井眼打开后,钻井液在压力作用下迅速流入水合物地层,水合物原有稳定状态被破坏,分解产生水和天然气,降低水合物地层的承载力,因此为保证钻井导管的竖向安全,其竖向承载关系需要满足式(10)。

式中,GL为导管竖向载荷,N;A 为剪切面的面积,m2。

2 导管竖向载荷与承载力计算

2.1 基础数据

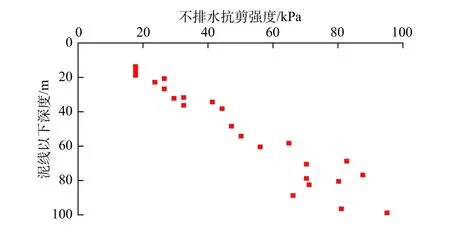

以中国南海某天然气水合物喷射钻井作业为例,作业海域水深约1 300 m,海水密度为1 025 kg/m3,导管外径914.4 mm,上部导管壁厚38.1 mm,下部导管壁厚25.4 mm,表层套管外径339.7 mm,表层套管壁厚15.9 mm;生产套管外径244.4 mm;钻井液密度1.100 g/cm3,固井水泥浆密度1.890 g/cm3;BOP重量1 700 kN,LMRP 重量2 000 kN,高压井口头尺寸为0.476 3 m,低压井口尺寸为0.914 4 m,钻杆外径149.2 mm;喷射导管初始下入深度设计为90 m,根据实地测量确定水合物储层基本参数见表1,不同喷射钻井深度土壤的不排水抗剪强度见图2。

表 1 水合物地层物性参数Table 1 Physical property parameters of hydrate formation

图 2 土壤不排水抗剪强度Fig. 2 Undrained shear strength of soil

2.2 深水钻井导管下深设计与承载力计算

2.2.1 喷射到位阶段

导管喷射到位与CADA 解锁阶段,不同静置时间下导管设计入泥深度与竖向承载力的关系如图3所示,可以看出,在土壤静置0.25 d 情况下,导管竖向载荷与承载力曲线在导管入泥深度11 m 处出现交点,随着导管入泥深度的增加,土壤实时承载力将始终大于导管竖向载荷。因此,在喷射到位后与CADA 解锁阶段,当导管的最小入泥深度为11 m 时,满足喷射阶段导管竖向承载力的要求。

图 3 导管喷射到位与CADA 解锁阶段导管入泥深度与土壤实时承载力关系Fig. 3 Conductor’s driving depth and soil’s real-time bearing load in the stage of jetting to the pre-set position of conductor and CADA releasing

2.2.2 表层套管固井阶段

通过计算,表层套管固井阶段深水天然气水合物钻井导管入泥深度与土壤承载力的关系如图4 所示。在相同导管入泥深度下,静置时间越长,土壤实时承载力越强;按照施工时间安排,在静置2.0 d 后,进行表层套管固井,随着导管入泥深度的增加,土壤实时承载力与井口载荷均呈增加趋势,在导管入泥深度34 m 处两条曲线相交。因此,入泥深度为34 m即可保证导管固井阶段的竖向安全承载要求。

图 4 套管固井阶段导管入泥深度与土壤实时承载力关系Fig. 4 Conductor’s driving depth and real-time bearing load in the stage of casing cementing

2.2.3 BOP 和LMRP 紧急解脱阶段

钻井作业第9 d 需要钻Ø215.9 mm 井眼,打开水合物地层。考虑BOP 和LMRP 紧急脱离阶段导管不同静置时间,根据水合物地层抗剪切破坏准则,通过式(1)、(2)和(10)联立计算确定喷射导管入泥深度与导管竖向载荷和承载力的关系如图5 所示,可以看出:当钻井作业第8 d 时进行紧急撤离,导管设计深度80 m,可以满足导管初始设计下深的要求;钻井作业第9 d 时,虽然土壤恢复时间增加,但由于水合物层被钻开,其物性发生变化,近井眼处部分水合物发生分解,因此土壤承载力急剧下降,导管下入深度需要在82 m 以上才能保证井口的竖向作业安全。但是当土壤静置时间为5 d 时,尽管没有钻开水合物层,但由于土壤恢复时间较短,导管设计下深不小于98 m 才能满足导管不沉的作业要求。综合水合物钻井作业过程中导管喷射到位、表层套管固井、BOP 与LMRP 紧急解脱3 个阶段导管安全下入深度,取其中最大值98 m 作为整个施工阶段的最小设计入泥深度,方可保证整个钻井周期内钻井导管满足竖向安全承载的要求。

图 5 紧急脱离阶段导管入泥深度与土壤实时承载力关系Fig. 5 Conductor’s driving depth and real-time bearing load in the stage of urgent separation

3 地层安全承载计算

井口-导管稳定性失效是天然气水合物试采过程面临的重大难题,其主要原因是由于水合物的分解开采导致地层失稳。天然气水合物层一般为未固结或半固结的砂岩或泥质砂岩储层,固相水合物充填于储层孔隙空间,同时起到胶结和支撑作用。试采过程由于水合物分解导致储层强度降低,极大地增加了近井眼储层失稳破坏的可能性,进而导致上部井筒和水下井口的稳定性失效。井壁失稳有剪切破坏及拉伸破坏两种形式,水合物地层往往是孔隙度较高的砂岩地层,剪切破坏导致的坍塌是其井壁失稳的主要形式。水合物分解过程复杂,采用以下方法分析水合物分解过程的储层力学特性。

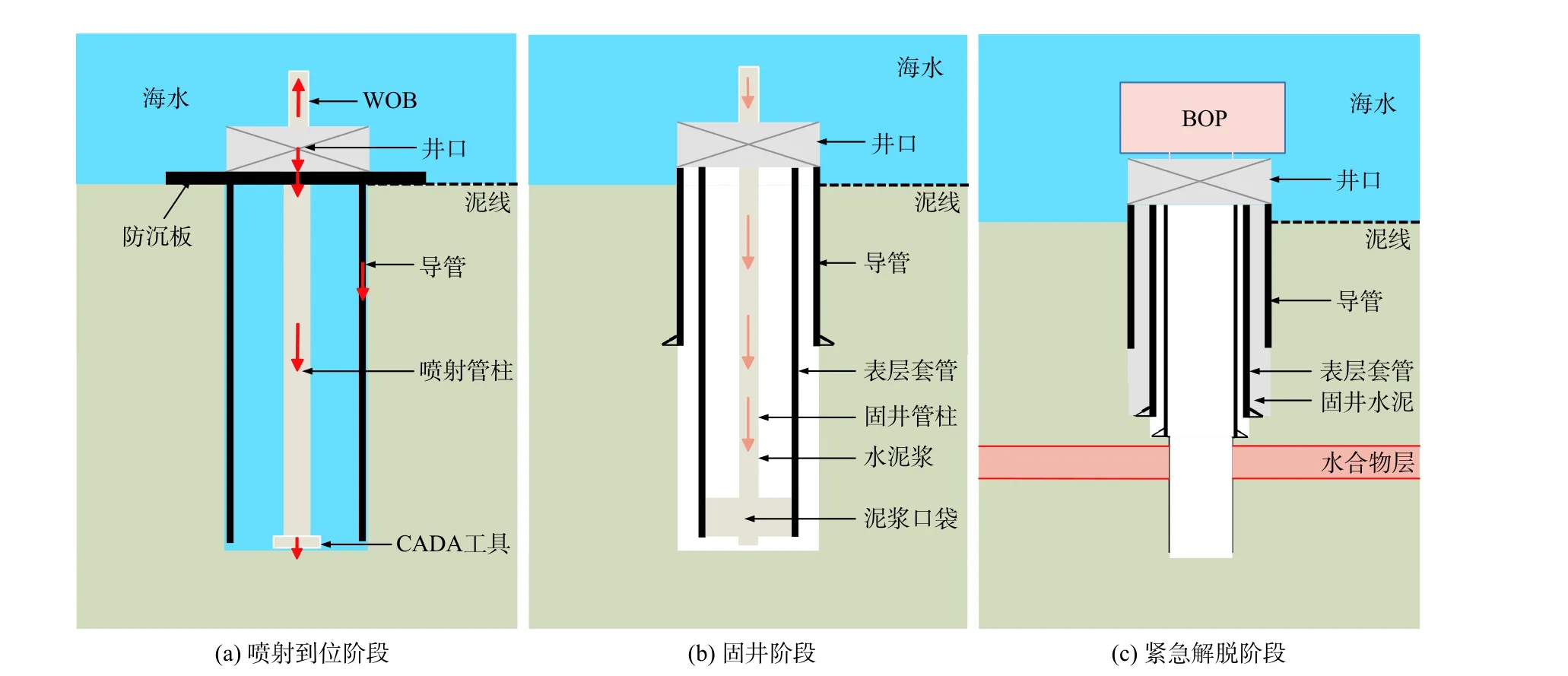

针对实例水合物藏物性参数,基于TOUGH+HYDRATE 模拟器,通过耦合流体流动、热交换和动力学过程,建立水合物降压加热开采模型,如图6所示。通过求解水合物分解过程中的平衡动力学模型和热平衡方程,分析水合物地层各相饱和度分布、温度、压力、盐浓度等重要的热物理参数,确定水合物分解范围,以及距离井眼不同位置水合物的饱和度。基于获取的水合物地层的温度、压力和饱和度等数据,根据深水钻井导管的井身结构及导管下入深度,利用FLAC3D 建立水合物地层稳定性数值分析模型(图7),计算随水合物开采,近井眼处水合物地层的应力状态变化。

图 6 水合物降压加热开采模型Fig. 6 Model of hydrate blowdown and heating exploitation

图 7 水合物地层网格模型Fig. 7 Grid model of hydrate formation

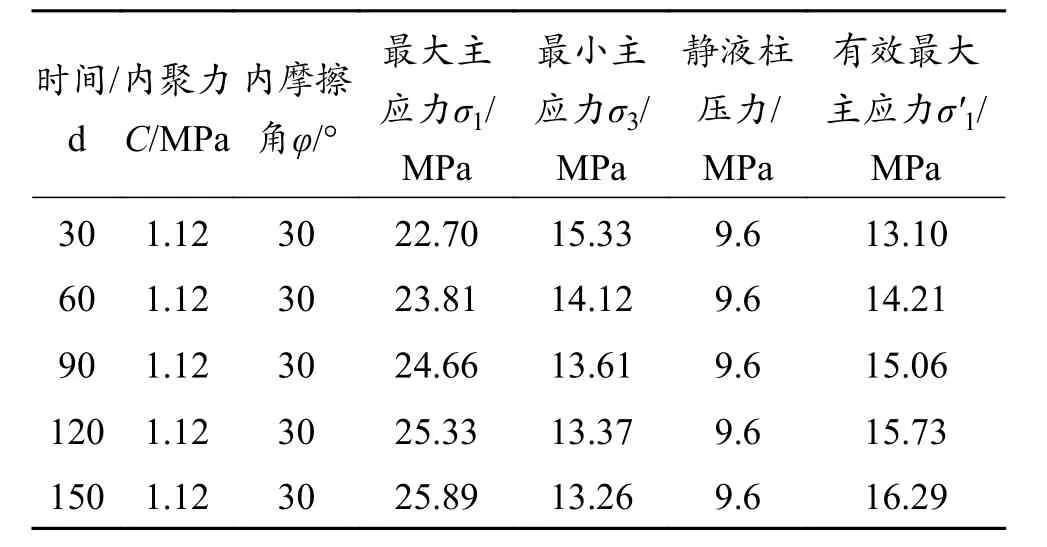

南海某水合物藏原始物性参数见表1,基于TOUGH+HYDRATE,计算采用降压加热开采方式后水合物地层的物性参数。考虑天然气水合物的试采周期,以30 d 为时间间隔,利用FLAC3D 分别计算试采时间为30 d、60 d、90 d、120 d 和150 d,近井眼0.2 m 位置的最大主应力和最小主应力,计算结果如表2 所示。

表 2 近井眼处水合物地层应力值Table 2 Stress of hydrate formation near the well

由表2 可知,试采时间30 d 时有效最大主应力为13.1 MPa,据式(6)计算此时有效最小主应力为5.73 MPa。根据摩尔-库伦破坏准则,取当δ<1 时,地层未发生剪切破坏,当δ>1 时,地层发生剪切破坏。为保证试采作业安全,取安全系数0.8,根据计算,30 d 时δ=0.62,地层未发生剪切破坏,δ 随开采时间变化曲线如图8 所示。

图 8 δ-时间关系曲线Fig. 8 δ-time relationship

由图8 可知,水合物试采作业进行60 d 时水合物地层不会发生失稳,当试采作业大于60 d 时,水合物储层虽然未发生剪切破坏,但是已经超过现场推荐的安全试采时间。因此为保证水合物地层的安全承载,建议水合物的安全试采时间不应超过60 d。

4 结论

(1) 根据深水天然气水合物海底层土壤的工程地质特征,结合桩基理论,考虑现场施工作业不同的工况和作业参数,建立深水天然气水合物钻井过程中喷射导管竖向载荷与土壤承载力的计算模型。

(2)对水合物开采过程中导管喷射到位、表层套管固井、紧急脱离三个阶段导管的竖向安全承载力进行评估,确定BOP 和LMRP 紧急脱离是水合物开采的最危险工况;综合考虑钻开水合物地层和水合物分解,钻井液的入侵等情况,结合钻井作业时间的因素,确定天然气水合物钻井作业周期内导管入泥深度的推荐设计值。

(3) 基于TOUGH+HYDRATE 建立水合物降压加热试采模型,结合FLAC3D 建立试采作业的水合物地层稳定性数值分析模型。研究表明:随开采时间增加,水合物不断分解,水合物地层承载能力逐渐减弱,为保证水合物试采作业安全,建议试采时间不应超过60 d。