隔水导管硅烷-纳米陶瓷涂层的隔热效果

2019-03-09杨芮胡志强梁永恒徐树栋李国强李武生

杨芮 胡志强 梁永恒 徐树栋 李国强 李武生

1. 长江大学地球科学学院;2. 中国石化石油工程技术研究院;3. 中国石油集团渤海钻探工程有限公司定向井技术服务分公司

近年来,稠油热采技术在海上油气田开发中得到广泛的应用,其中在稠油井注热流体吞吐开采过程中,隔水导管系统作为重要的蒸汽循环通道处在低温海水环境下,系统内外温差巨大,热量损失严重,极大影响了热采效果[1-4]。目前国内外通常采用隔热油管技术来降低热量损失,但其隔热效果有限,尤其是隔水导管海水段对隔热效果要求更高,导管接箍连接处通常无隔热涂层保温,因此需要对隔热涂料进行改性处理,以满足更高的性能要求[5-7]。硅烷-纳米陶瓷复合材料是一种以耐温性好、黏结强度高的硅烷偶联剂为基料,导热系数极低的纳米级空心陶瓷微珠为隔热骨料,同时添加一些无机纤维增强材料韧性的新型无机隔热保温涂层,不仅拥有优良的隔热保温功能,同时还具有防水耐温、抗震环保、黏附力强、使用寿命长、易于安装等特性[8-11]。目前对硅烷-纳米陶瓷材料耐温性能已有相关介绍,但应用于海洋钻井隔热管隔热性能的研究较少[12-13]。通过红外灯加热实验和自制的隔水导管加热装置对硅烷-纳米陶瓷材料和其他隔水导管保温材料进行了隔热性能室内模拟实验,探究了硅烷-纳米陶瓷涂料涂层结构、厚度对隔水导管隔热效果的影响,并且对隔水导管隔热工艺进行了合理化优选,为海上油气田开发提高采收率和热能利用率提供依据。

1 隔热原理

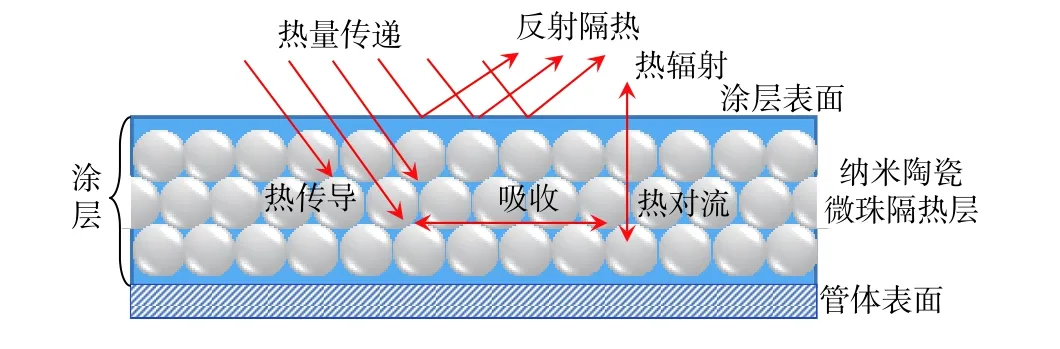

隔热保温材料中热量的传递主要通过热传导、热对流和热辐射3 种途径来实现。其中热传导主要发生在涂料固体颗粒之间;热对流主要是指涂料中气流分子间的热量转移;热辐射不同于热传导和热对流,它主要通过涂料中固相物质辐射生热,然后利用介质传播、吸收和反射来完成热量的传递。硅烷-纳米陶瓷复合材料属于兼顾隔热型和反射型的功能涂料[14],由于纳米陶瓷微珠内填充有N2、CO2等导热系数极低的气体,真空度高,减少了热传导和热对流方式的散热,同时微珠具有封闭的空隙结构,促使涂层内部发生二次反射和散射,使得热量被阻隔于涂层外,达到隔热保温目的,隔热原理见图1。

图 1 硅烷-纳米陶瓷涂料隔热原理Fig. 1 Heat insulation principle of silane-nano ceramics coating

2 实验方案

2.1 实验设备

实验设备包括:TI32 红外热像仪、红外灯、旋转托盘、隔水导管短节、电阻丝、控温装置、LT02 型便携式表面温度计(0~500 ℃)等。

2.2 实验材料

实验材料包括:上海羽合新材料有限公司的803 普通陶瓷隔热涂料(简称A 涂料),天津戴乐普科技有限公司的硅烷-纳米陶瓷耐高温隔热涂料(简称B 涂料),安徽百特新材料科技有限公司的无机纤维真空保温板(简称C 涂料),上海亚罗弗橡塑科技有限公司的EPDM 绝热橡胶(简称D 涂料)。材料主要性能参数见表1。

表 1 4 类隔热材料的主要性能参数Table 1 Main property parameters of four types of heat insulation materials

2.3 实验流程

实验首先选取普通陶瓷隔热涂料A 和硅烷-纳米陶瓷复合涂料B 开展隔热性能测试。试制相同厚度的A、B 涂层试样(图2),采用红外灯加热,利用红外成像仪拍摄涂层的温度红外图像,对比分析2 种涂料的隔热性能[15]。其次为了模拟实际工况中隔水导管的隔热保温效果,实验加工设计了外径为0.609 m、壁厚为0.025 4 m、内径为0.558 m、长度为0.5 m 的隔水导管短节(图3),并采用导管内电阻丝加热,用控温设备保持导管内部温度恒定(0~400 ℃),导管两端绝热密封,实验装置如图4 所示,同时采用等离子喷涂的方法制备测试用的隔热涂层[16]。本套设备实验内容分3 个部分:测试3 种隔水导管涂料(B 涂料、C 涂料、D 涂料)的隔热性能,测试3 类涂层结构(内壁、外壁、内外壁)对隔热效果的影响,测试不同涂层厚度(0~600 μm)对隔热效果的影响。

图 2 硅烷-纳米陶瓷涂料Fig. 2 Silane-nano ceramics coating

图 3 实验隔水导管Fig. 3 Experimental riser

图 4 隔水导管隔热性能实验装置Fig. 4 Test device for the heat insulation performance of riser

3 结果分析

3.1 2 种陶瓷涂料的隔热性能对比

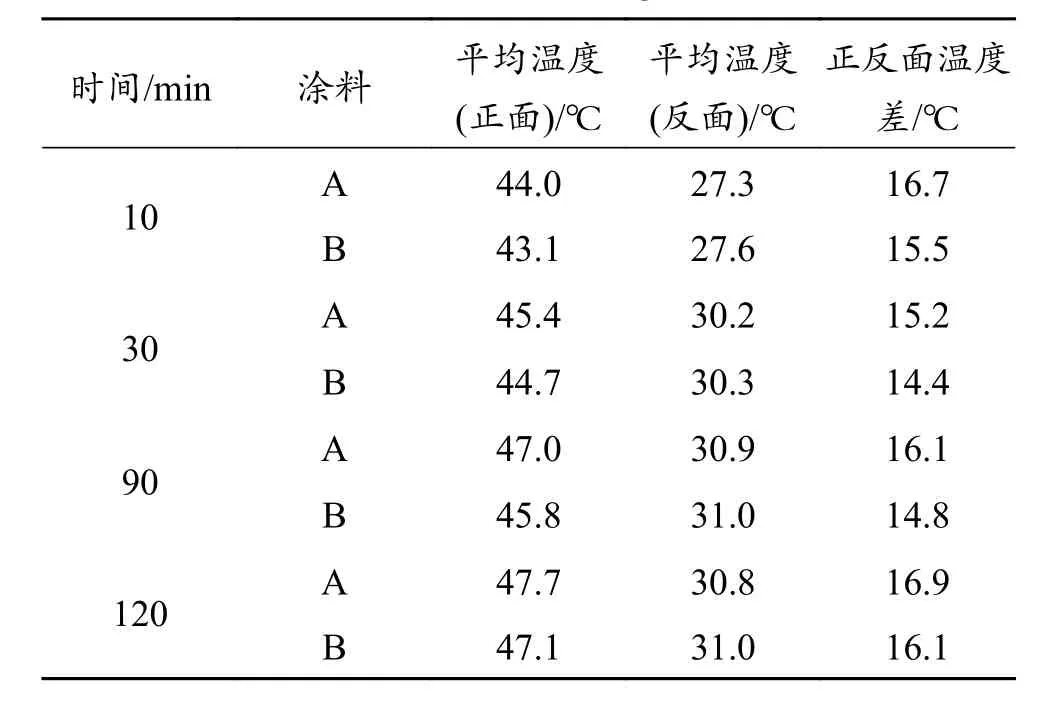

普通陶瓷涂料利用低热导率、高气孔率的特性来获得良好的隔热效果。纳米陶瓷涂料不仅具有普通陶瓷的特性,还具有很高的光谱选择性,能对可见光与红外光进行反射使得材料表面隔热降温,另外纳米技术使得陶瓷涂料克服了本身固有的脆性特征,增强了材料超塑性、硬度、延展性和韧性[7]。本实验利用2 只红外灯对A 涂料和B 涂料正面进行加热,测试试样放置在旋转转盘上,使得正面受热均匀。同时在不同的测试时间点,利用红外成像仪拍摄A、B 涂料正、反面的红外图,并读取温度数据(表2)。

实验结果表明,随着测试时间的延长,A、B 涂层正反面温度均上升,正面由于处于红外灯照射,温度升高明显,背面由于涂层隔热,导致升温平缓。同时,A 涂层正面平均温度高于B 涂层,而2 种涂层反面的平均温度则相反。这是因为B 涂料中的三维硅烷网络中间填充了导热率更小的纳米陶瓷粉体,同时经过改性处理后的涂料具有极小导热率和特殊的电磁性能,不仅对红外光线具有的反射作用,对紫外光线也很强的折射作用,从而对热量的传递起到了双重阻隔的作用,极大降低了涂层表面所吸收的热量[17]。

表 2 A、B 涂料正、反面测试温度Table 2 Test temperature of the front and back sides of coating A and B

3.2 3 类隔水导管保温涂料隔热性能对比

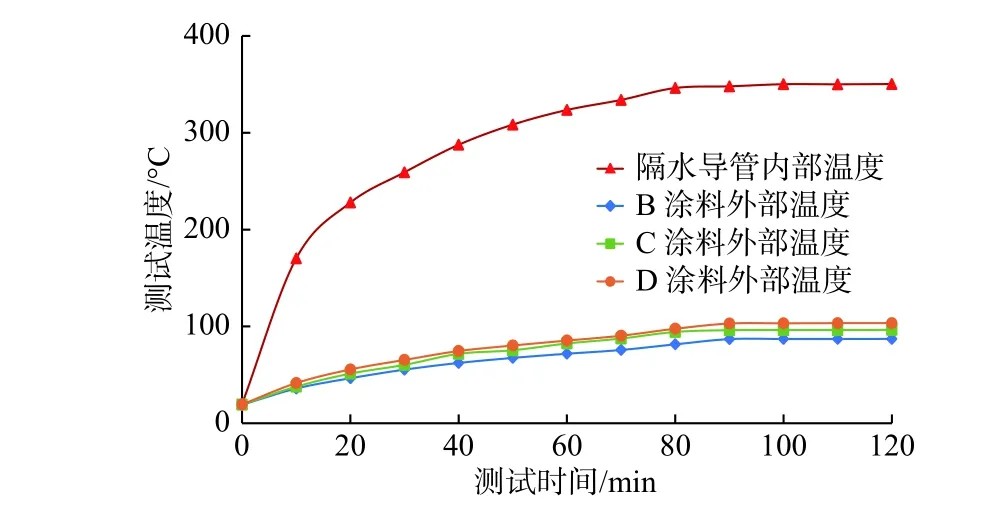

海上稠油热采过程中,需要向地层注入高达350 ℃的干蒸汽,蒸汽在井筒中流动必然存在大量的热损失。目前用于隔水导管隔热保温的材料主要有真空隔热类材料[18]、有机绝热橡胶[19]和硅烷复合陶瓷类材料。实验选取B、C、D 这3 种代表性试样进行测试,实验用0.60 mm 的电阻丝缠绕在高铝质瓷管上进行加热,90 min 内升温至350 ℃,每隔10 min 测量一次内部温度和表面温度,记录结果如图5 所示。

图 5 3 类涂料外表面温度随测试时间的变化曲线Fig. 5 Temperature variation of the outer surface of three kinds of coatings over the test time

实验结果显示B、C、D 涂料外部温度上升平缓,在90 min 后保持稳定,其表面温度与隔水导管内部温度差值依次为263.2 ℃、253.9 ℃、246.9 ℃。隔热材料的保温率是表征物体隔热效果的一个重要指标[20],其定义为

式中, Qp为 隔热材料的保温率,%; Qb为隔水导管无涂层时外表面温度,℃; Q为隔水导管有涂层时外表面温度,℃。

根据实验数据和公式(1)计算出B、C、D 涂料的保温率依次为75.1%、72.5%、70.5%。可以看出B 类涂料保温效果最好,C 类涂料次之,D 类涂料降温最快。同时硅烷-纳米陶瓷具有无污染(无磷化)、适应温度范围广(-40 ℃~400 ℃)、水汽渗透率低(湿阻因子约为10 000)、抗震性好、附着性强、超塑性高、力学性能优良等特征[21],能满足海洋隔水导管及接箍连接部位的特殊需求,同时硅烷-纳米陶瓷材料在隔水导管等大型件中的应用便利性和后期保养维护都十分方便,易于施工操作。

3.3 涂层结构对隔热效果的影响

隔水导管隔热效果的好坏首先取决于保温材料性能的优劣,其次是隔热结构的合理性。而隔热效果的关键是绝热层的选择和施工。因此,在确定好隔热涂层材料属性后,应开展研究涂料层结构对隔热效果影响,对比分析隔水导管隔热内壁隔热、外壁隔热、内外壁隔热效果,以优化隔水导管隔热工艺。实验将涂料层结构分为3 组:隔水导管内壁涂刷2 层隔热材料(1 层厚度约200 μm);隔水导管内壁涂刷1 层、外壁涂刷1 层;隔水导管外壁涂刷2 层,在涂刷的过程中保证每种涂层的厚度一致。实验方案同样采取电阻丝加热隔水导管,测试时长120 min,实验结果如图6 所示。

图 6 涂层结构对隔热效果的影响Fig. 6 Influence of coating structure on the heat insulation effect

实验结果显示,3 组涂层结果在加热升温初期(12 min)保温率达到最大,然后下降并趋于平稳,这是由于初期传热效率低,隔热层吸收热量较少,导致涂层外表面温度变化量较小。实验过程中,外壁涂层结构始终保持较高的保温率,而内壁保温率相对较低,这说明采用在隔水导管外壁喷涂的隔热方式能取得最好的保温效果。

3.4 涂层厚度对隔热效果的影响

根据涂层隔热原理可以预测,随着涂层厚度的增加,隔热效果增大[22]。但由于隔水导管隔热涂层厚度选取受限于施工条件以及后期使用维护等方面因素影响,因此需要对涂层厚度进行合理化设计,以期达到最佳的保温效果。实验方案同样采取电阻丝加热隔水导管,选取6 组实验厚度(100 μm、200 μm、300 μm、400 μm、500 μm、600 μm)进行测试,实验结果如图7 所示。

图 7 涂层厚度对隔热效果的影响Fig. 7 Influence of coating thickness on theheat insulation effect

实验结果显示涂层材料厚度对隔热效果影响显著,随着硅烷-纳米陶瓷隔热涂层厚度的增加,隔热保温效果也越好。在涂层厚度达到500 μm 以上时,保温率超过80%,能充分降低海上稠油热采过程中隔水导管的热量损失,最大限度的提高蒸汽热能利用率,满足实际作业工况的需求。

4 结论与建议

(1)通过红外灯加热实验发现,硅烷-纳米陶瓷比普通陶瓷材料隔热性能更好,改性处理后的纳米陶瓷材料不仅具有极小的导热率,同时具有较高的反射率和折射率,双重阻隔热量在涂层中的传递。

(2)通过自制的隔水导管加热设备对比分析了硅烷-纳米陶瓷、真空隔热材料和绝热橡胶材料的隔热性能,发现硅烷-纳米陶瓷涂料不仅具备更高的保温率,同时拥有优良的力学特性,能满足海洋隔水导管特殊工作环境下的施工要求。

(3)通过对硅烷-纳米陶瓷涂层结构、涂层隔热效果的实验分析,推荐隔水导管隔热工艺采用外壁喷涂的隔热方式,同时涂层厚度达到500 μm 以上,能使得涂层保温率达80%,最大化降低热量损失,提高热采效果。