苏里格气田钻井清洁化生产配套技术

2019-03-09段志锋吴学升董宏伟黎金明张建卿

段志锋 吴学升 董宏伟 黎金明 张建卿

1. 低渗透油气田勘探开发国家工程实验室;2. 中国石油长庆油田油气工艺研究院;3. 川庆钻探工程有限公司工程技术研究院;4. 川庆钻探工程有限公司长庆钻井总公司

在环保要求日益严格的新形势下,如何在油气勘探开发过程中更好地实现清洁化生产[1-3],是摆在石油行业面前的突出问题。为了解决钻井液“不落地”后工艺设备不配套、现有钻井液环保性能不达标、废弃钻井液难以净化处理等技术难题[4-7],开展了苏里格气田钻井清洁化生产关键技术研究及先导性试验,通过对钻完井施工钻井液废弃物产生过程和环境污染因素分析,结合环境污染源头控制[8]、过程控制和末端治理,研发出了适合于苏里格区块的钻井清洁化生产配套技术,包括研发出了苏里格气田钻完井“不落地”一体化工艺技术、天然大分子环保钻井液、废弃钻井液固液分离及回用技术[9-15]。该研究不仅可以实现代替传统的钻井液大池子循环,有效控制钻井液污染,而且从源头禁止使用不易降解的处理剂,钻井液可重复利用,实现废弃钻井液变废为宝,带来环保、降耗、节水、增效等方面显著的综合效益,推广应用前景广阔。

1 钻完井“不落地”一体化工艺

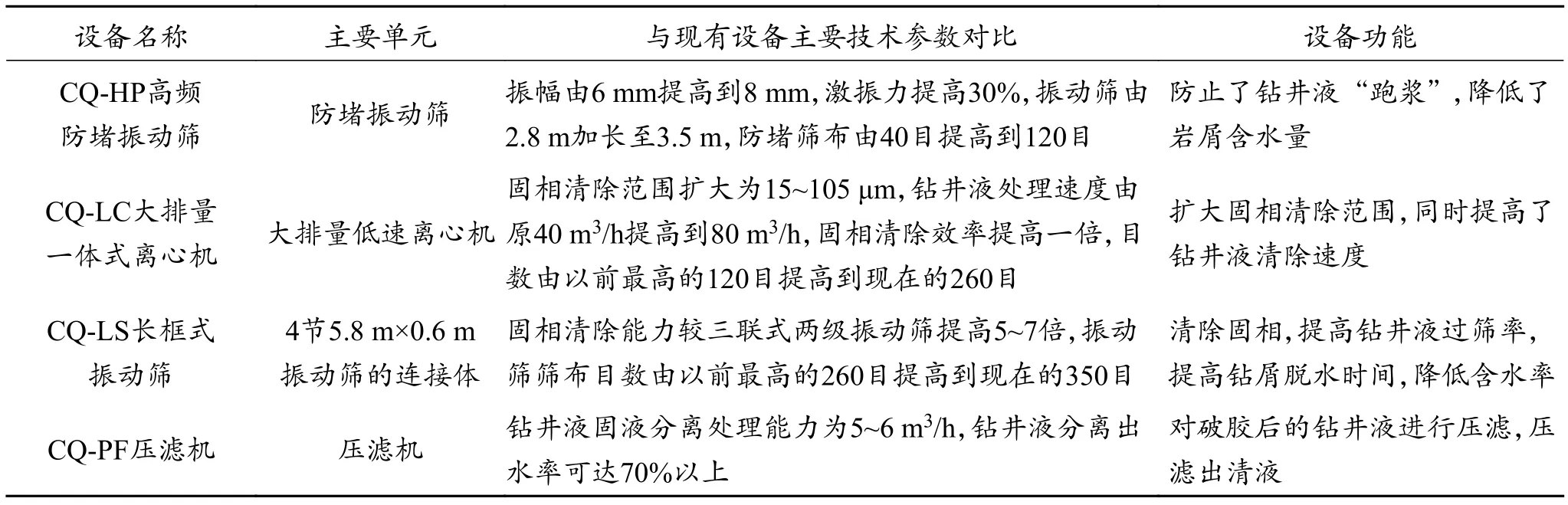

通过开展苏里格钻井清洁化生产流程设计、配套设备、工艺的改进和完善及设备参数优化攻关研究,自主研发了适合钻井液“不落地”处理工艺的关键设备,通过现场配套与优化调整,最终形成了适合苏里格气田清洁化生产的钻完井液“不落地”一体化工艺技术。

1.1 工作原理

钻井过程中混有钻屑的钻井液返出井口后,在CQ-HP高频防堵振动筛高频激振力作用下,120目以下的钻屑与钻井液分离,达到初步净化的目的;然后经过CQ-LC大排量一体式离心机高速离心分离后,120~260目的钻屑颗粒从钻井液中分离出来;之后再通过CQ-LS长框式振动筛的连续高频强震动作用,将260~350目钻屑颗粒同钻井液分离,分离后的钻井液加入破胶剂进行破胶后,在CQ-PF压滤机高压强挤压作用下,350目以上的钻屑颗粒与钻井液彻底分离,有效清除钻井液中的钻屑颗粒。彻底净化后的钻井液被回收重复利用,各环节分离出的钻屑通过螺旋输送器统一收集到泥浆罐中,再加入固化剂无害化处理后作为资源化利用的原料,实现钻井液的闭环处理和“不落地”处理,避免了钻井液泄露到地面对环境的污染。钻完井“不落地”处理工艺关键设备参数对比见表1。

表1 钻完井“不落地”处理工艺关键设备参数对比Table 1 Comparison of key equipment parameters of no landing drilling and completion treatment process

1.2 工艺流程及设备配套

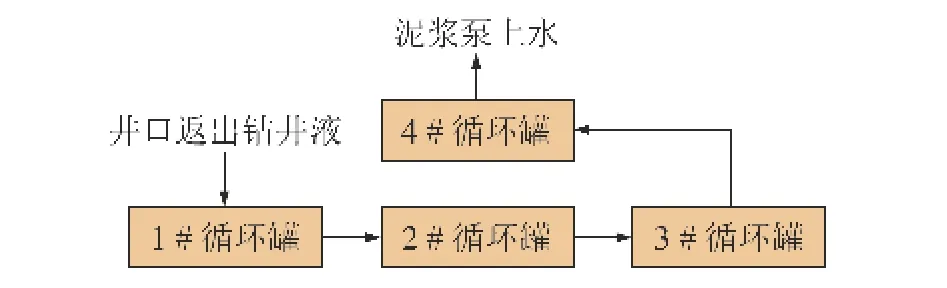

针对表层钻井液设计了如图1所示流程,井口返出的钻井液经过1~4#罐,达到净化处理效果,成功替代了原来的大池子循环,实现钻井液“不落地”,有效避免了环境污染;针对二开聚合物钻井液,考虑钻进过程中充分发挥固控设备固相清除能力,钻井液在4个沉砂罐中经“S”形流动后(图2),相当于有40 m的沉降距离沉降,达到了净化钻井液的目的,二开钻进过程中,井口返出的钻井液实现了密闭循环,实现了零排放,环境零污染;针对钻屑,在原有固控及循环罐基础上,增加2~4台地面振动筛,将螺旋输送器与振动筛、一体机、离心机钻屑出口衔接,用于钻屑运送临时储存点,实现钻屑不落地收集、处理,如图3所示,钻屑经螺旋输送机,完整到达钻屑临时储存点,实现钻屑的零排放。

图1 表层钻井液“不落地”处理工艺流程Fig. 1 Flow chart of the no landing treatment process for surface drilling fluid

图2 二开聚合物钻井液“不落地”处理工艺流程Fig. 2 Flow chart of the no landing treatment process for second-section polymer drilling fluid

图3 钻屑“不落地”处理工艺流程Fig. 3 Flow chart of the no landing treatment process

1.3 现场试验

实行“不落地”工艺后的废液处理能力达到10 m3/h,钻屑处理能力为22 m3/h,累计处理钻屑25万m3,处理废弃钻井液16万 m3,固液分离液回用率100%,处理后的钻屑平均含水18.36%,生物毒性为无毒,满足苏里格气田钻井液“不落地”生产要求。自2015年以来,对在苏里格气田钻井的51支钻井队全部进行了钻井液“不落地”工艺设计、配套及无害化处理技术现场应用,累计进行900余口井的钻井液、钻屑无害化处理。

2 天然大分子环保型钻井液技术

2.1 钻井液性能

为满足苏里格气田清洁化生产源头控制技术要求,研发了以环氧乙烷、环氧丙烷、二甲基二烯丙基氯化铵聚合而成的钻井液用防塌抑制剂有机胺共聚物 (G319),以多糖改性物、植物胶为原料,通过化学改性而成的钻井液用页岩抑制剂多糖衍生物(G312),以天然高分子植物油为主料、以磺酸盐为辅料,接枝改性而成的钻井液用无荧光润滑剂生物油(G303),以改性石蜡为主料、以复合表面活性剂为辅料,经乳化反应而成的钻井液用屏蔽暂堵剂改性石蜡(G325),以淀粉为原料,经羟丙基化反应而成的钻井液用酸溶性降滤失剂羟丙基淀粉(G301)等天然大分子处理剂系列,提高生物降解性,进而研究出天然大分子环保钻井液配方,主要实验数据见表2。

表2 环保钻井液和聚磺钻井液常规性能Table 2 Conventional property between environmental drilling fluid and sulphonated polymer drilling fluid

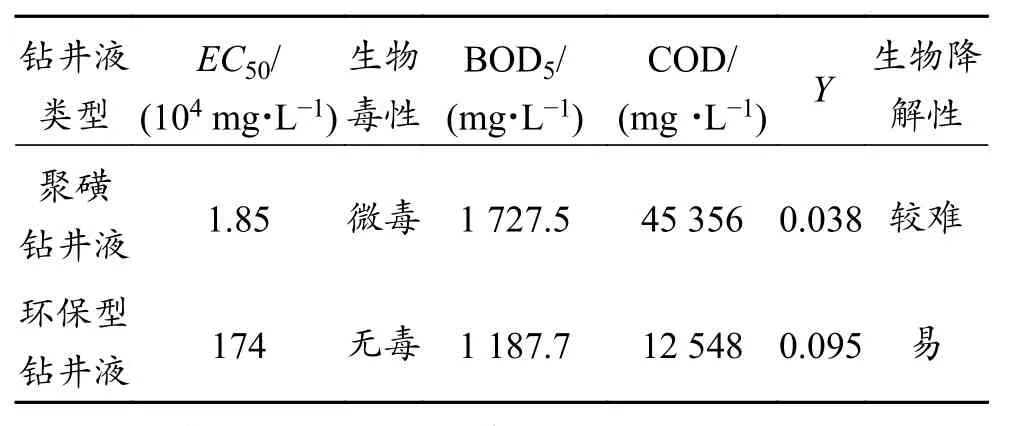

从表2可以看出,2种体系流变性能参数、API滤失量、润滑性都相当,但是天然大分子环保钻井液的防塌、保护储层能力明显优于聚磺钻井液。由于目前国内陆上尚无统一的钻井液环保评价标准,本文参照SY/T 6787—2010《水溶性油田化学剂环境保护技术要求》、GB 31571—2015《石油化学工业污染物排放标准》、GB 8978—1996《污水综合排放标准》、GB 15618—1995《土壤环境质量标准》开展了环保性能评价,结果见表3、表4。

表3 环保钻井液和聚磺钻井液重金属含量 mg/kgTable 3 Comparison of heavy metal content between environmental drilling fluid and sulphonated polymer drilling fluid

表4 环保钻井液和聚磺钻井液生物毒性和生物降解性Table 4 Comparison of biotoxicity and biodegradability between environmental drilling fluid and sulphonated polymer drilling fluid

从表3、4可以看出,天然大分子环保钻井液生物毒性远低于聚磺钻井液,且可生物降解,重金属离子含量更低,更加利于环境保护。

2.2 现场试验

该天然大分子环保钻井液分别在SDXX-1、SDXX-2开展了先导性试验,取得良好效果。试验过程中,在石千峰与石盒子上部造浆井段,表现出很强的抑制性,地层造浆得到有效控制,钻井液流变性稳定,完井钻井液各项环保指标合格。两口井电测均一次成功,下套管顺利无遇阻。

试验成功后在桃X、苏X、苏东X区块推广应用26口井,解决普通聚磺材料不易降解等问题,现场取样检测EC50达到135×104mg/L,为无毒,BOD5/COD达到0.26,可生物降解,同时井眼净化良好、井径规则,钻进过程中无遇阻遇卡,电测一次性成功,套管、完井管串顺利下入。

3 废弃钻井液固液分离及回用技术

为满足清洁化生产需求,自主研发以乙二胺与环氧乙烯、环氧丙烯、丁二酰胺等聚合而成的废弃钻井液用固液分离剂丙烯基共聚物(G321)和以无机铝盐与丙烯醇、乙烯酰胺等聚合而成的废弃钻井液用固液分离剂铝基共聚物(G323),形成一种废弃钻井液固液分离及回用技术,在井队现有固控设备条件下达到固液彻底分离,液相部分直接用于配制现场钻井液,达到重复利用要求,固相经过加入固化剂无害化处理后达到苏里格钻井液“不落地”要求,有效降低了废弃钻井液的环境风险。

3.1 废弃钻井液破胶脱稳机理

通过自主研发的G323,压缩废弃钻井液胶体颗粒表面双电层,ξ电位降低,废弃钻井液胶粒间静电斥力转变为静电引力,胶粒相互靠近,使废弃钻井液发生凝聚而失稳,再引入自主研发的G321,通过其分子超大的比表面积,形成比较大的黏附能力,将胶粒同时黏附卷扫在悬浮物中从而被迅速沉降分离。

3.2 室内实验结果

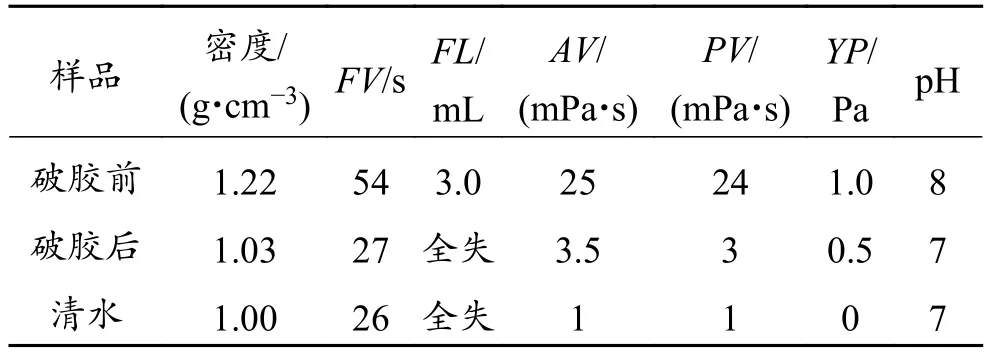

钻井液样品取自苏X井,经过1.5%G323预处理后,再加入0.25% G321,经破胶后,黏度、流变性、失水几乎接近于清水,破胶前后性能对比见表5。密度未降低到1.00 g/cm3,主要原因是该聚磺钻井液体系中加入了盐类以及可溶解的钻井液材料不能将其分离出来,维持了液相密度。将分离出的上部清液,全部直接用于配制现场钻井液,配制的钻井液各项性能参数与采用清水配制的基本相同。

表5 苏X井钻井液破胶前后性能对比Table 5 Property comparison of drilling fluid in Well Su X before and after the gel breaking

3.3 固液分离影响因素及较佳固液分离条件

3.3.1 固液分离影响因素

通过对废弃钻井液固液分离影响因素分析,形成对策及改进措施见表6。

3.3.2 较佳固液分离条件

通过实验得出了具有较佳破胶能力的固液分离条件,即完井钻井液经过1.5%G323预处理后,再加入0.25%固液分离剂G321。最佳离心机转速范围2 200~2 500 r/min。

表6 废弃钻井液固液分离影响因素分析及对策Table 6 Influence factors and countermeasures for solid-liquid separation of waste drilling fluid

3.4 现场试验及效果

3.4.1 完井聚磺钻井液固液分离及效果

现场完井聚磺钻井液加入固液分离剂G321和G323,借助离心机或者压滤机达到固液彻底分离。完井聚磺钻井液经破胶、固液分离后,黏度、流变性、失水几乎接近于清水。固液分离后液相BOD5/COD>0.8,易生物降解,EC50值>105mg/L,为无毒。该完井聚磺钻井液固液分离及回用技术在苏里格气田推广应用340口井,各项性能指标达到现场施工要求。

3.4.2 现场饱和复合盐完井钻井液固液分离及效果

通过稀释添加自由水、引入部分土浆,再加入G321和G323,现场完井复合盐钻井液破胶、脱稳,自然沉降分层,借助井队现有离心系统,达到固液彻底分离,分离后液相部分黏度、流变性、失水与清水相近,液相部分密度由1.30~1.55 g/cm3降低到1.05~1.10 g/cm3,主要原因是加入复合盐达到饱和,不能将其分离出来,维持了比较高的液相密度;分离出的液相部分一是逐步加入到上部井段无固相聚合物钻井液中,用于提高抑制性,增强防塌能力;二是直接转运到其他井用于配置复合盐钻井液。固液分离后液相BOD5/COD>0.09,易生物降解,EC50值>2×104mg/L,为无毒。该饱和复合盐完井钻井液固液分离及回用技术推广应用60口井,各项性能指标达到现场施工要求。

3.4.3 固液分离的固相处理

固液分离出的固相收集到钻屑处理站,然后和钻屑一并进行了固化处理,达到目前钻屑“不落地”的要求。

4 结论

(1)苏里格气田钻井液“不落地”工艺技术的研究,替代了传统的“大池子”进行循环,既保护环境实现绿色钻井又能有效保证机械钻速,初步满足苏里格气田钻井清洁化生产要求,但工艺的自动化、撬装化有待优化改进。

(2)形成的天然大分子环保型钻井液技术,可以从钻井源头实现环保,为钻井废弃物源头化控制提供了技术支撑。

(3)形成的钻井液固液分离及回用技术,有效解决了苏里格气田钻井液“不落地”实施后,废弃钻井液难以净化处理和回收利用难题,实现了废弃钻井液变废为宝。

(4)该系列技术的研究和应用,为苏里格钻井清洁化生产进行了有益探索,为下一步的大规模应用奠定了一定的基础。