底吹钢包用圆孔透气砖冶金效果的水模型

2019-03-08,,,,

,, ,,

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,武汉430000;2.武汉科技大学高温材料与炉衬技术国家地方联合工程研究中心,武汉430000)

底吹氩气是钢包精炼中一种简单而有效的处理技术,该精炼技术不仅对混匀钢液的温度和成分有很大的作用,而且也是去除钢包内脱氧产物等夹杂物十分有效的措施[1-3].目前,研究者们采用水模型实验[4-6]和数学模拟[7,8]两种方法对钢包吹氩过程中透气砖喷吹位置、安装个数和底吹流量的对钢包混匀时间,夹杂物去除率和渣层行为等透气砖的应用情况进行了大量研究[9-10],但是采用水模实验就透气砖本身结构对冶炼工艺影响的研究相对较少.

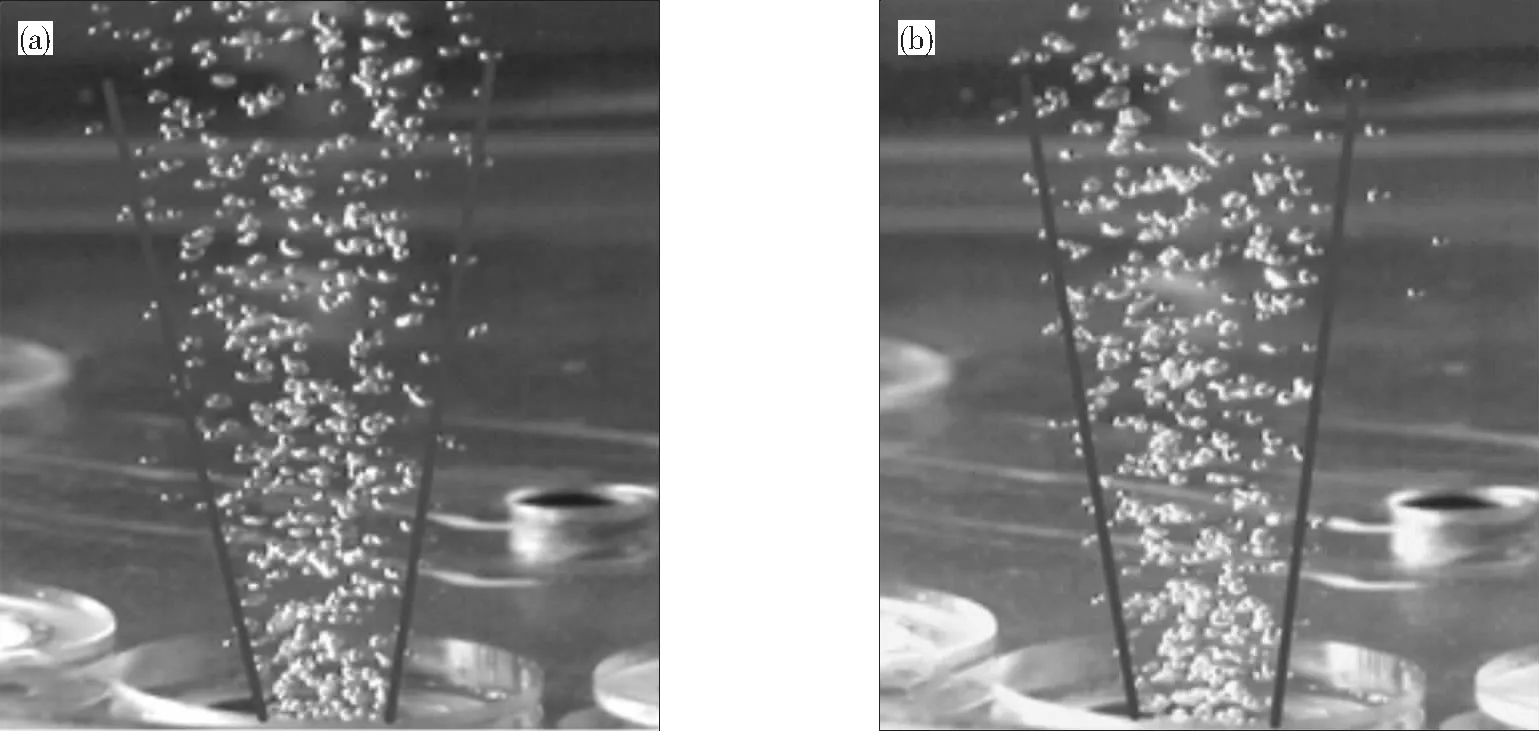

本团队前期提出一种圆孔斜通型的透气砖,如图1所示,砖体内部有贯穿工作面和底面的直通圆孔,圆孔与中心轴有一定的夹角.研究发现,圆孔斜通透气砖比狭缝式透气砖吹成率高,其结构的改进也使得应力集中现象有明显改善,提高了此种透气砖的使用寿命[11].虽然已经有研究人员将狭缝式和其他透气砖的冶金效果进行了比较[12-13],但是与圆孔斜通透气砖冶金效果的对比鲜有论述.因此,本次研究针对圆孔斜通透气砖,以150 t精炼钢包为原型,利用相似原理建立钢包底吹氩的物理模型,不仅对比了圆孔型透气砖和狭缝式透气砖对钢液混匀时间、夹杂物去除率和渣眼面积的影响,而且通过改变该新型透气砖的孔角和孔径对其冶炼效果进行了分析,为透气砖结构形式的优化提供理论基础.

图1 透气砖示意图Fig.1 Schematic diagram of the plugs(a)—结构图; (b)—截面图

1 水模型实验

1.1 实验原理

实验根据相似原理使用有机玻璃钢包模拟实际钢包,分别采用水、氮气和聚苯乙烯粒子PS(Polystyrene)、大豆油对钢包内的钢水、氩气、夹杂物和钢渣运动情况进行研究.实际钢包和水模型的几何相似比λ为1∶4.92,其主要参数如表1所示.

对于钢包底吹氩气而言,影响钢包内流体流动的主要作用力为浮力、重力和黏性力,这三个力可以构成雷诺数和修正弗鲁德数.在水模型的实验中,要同时保持雷诺数和修正弗鲁德数相等有较大难度,因此本文采用近似模拟实验的方法.在实验中,只要保证模型与原型的修正弗鲁德准数相等,就能使流动同处于湍流状态.本文使用的无量纲数G是Krishnapisharody等人[14]对修正的弗鲁德准数的再次修正得到的参数,用来保证原型与模型的动力相似.

式中:U0—初始气体速度(m/s),g—重力加速度(m/s2),ρg—氩气密度(kg/m3)ρl—钢水密度(kg/m3),H—钢水深度(m).

利用模型与原型的无量纲数G相等进行转换,可以得到模型与原型入口气量的关系式:

Qm=0.00752Q0

式中:Qm—模型流量(L/min),Q0—原型流量(L/min).

原型流量与实际流量关系如表2所示.

表3 水模型实验所用砖型Table 3 Types of plugs in experiments

作为对比,本文共用了圆孔式与传统狭缝式9组透气砖,其参数如表3所示,表中“O”表示孔型为圆孔,“I”表示孔型为狭缝式,孔角为圆孔和中心轴的夹角.限于工业加工精度的影响,透气孔孔径按照实际1∶4.92缩小较为困难,为了得到透气孔孔径对冶金效果的影响,本文中对透气面积和孔径进行无量纲化处理,透气面积δ采用以下公式计算得到:

式中:δn—n号透气砖的透气面积,sn—n号透气砖的实际透气面积(mm2),s1—1号透气砖的实际透气面积(mm2),此砖的透气面积按几何相似1∶4.92缩小.孔径比α采用以下公式计算:

式中:αn—n号透气砖的孔径,dn—n号透气砖的实际孔径(mm),d1—1号透气砖的实际孔径(mm).

1.2 实验装置及方法

1.2.1 混匀时间T的测量

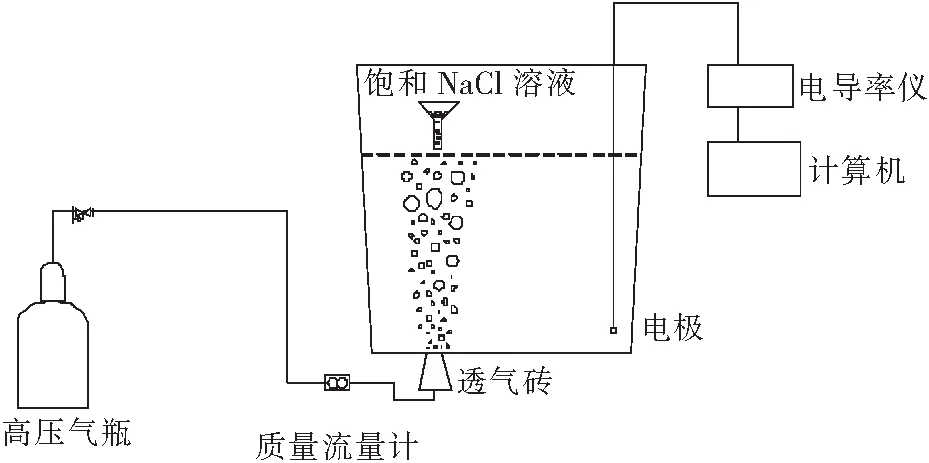

图2为采用“刺激响应法”测量钢包底吹氩混匀时间(搅拌能)的系统.试验时调节气体流量到指定值,待吹气稳定后,在水面渣眼处加入150 ml刺激信号(饱和NaCl溶液),使用电导率仪测量水模型指定位置的电导率的变化,实时记录试验过程中的电导率变化情况,将试验开始到电导率波动范围不超过5%的时间记录为混匀时间T,每个试验至少重复4次.

图2 混匀时间实验装置图Fig.2 Experimental device of mixing time

1.2.2 夹杂物去除率η的计算

夹杂物去除实验的装置如图3所示.本文选用密度为0.996 kg/m3聚苯乙烯PS(Polystyrene)粒子模拟钢液中的夹杂物,其粒度范围为125 ~ 160 μm.PS粒子润湿角与钢液中主要的夹杂物Al2O3和SiO2的润湿角都约等于91°,能较为容易地被气泡黏附,且与夹杂物悬浮在钢液中的状态相似,可以完全悬浮在水中.实验过程中,将6 g PS粒子均匀地混在水中,调节气体质量流量计,当吹气流量均匀稳定之后,从钢包水模型底缓缓注入水,气泡将PS粒子带到水面随着溶液溢出,在持续吹气的10min中采用滤纸过滤溢出的PS粒子混合液得到PS颗粒,烘干后称量计算,可以得到夹杂物的去除率η.

图3 夹杂物去除装置示意图Fig.3 Experimental device of inclusion removal

1.2.3 渣层行为

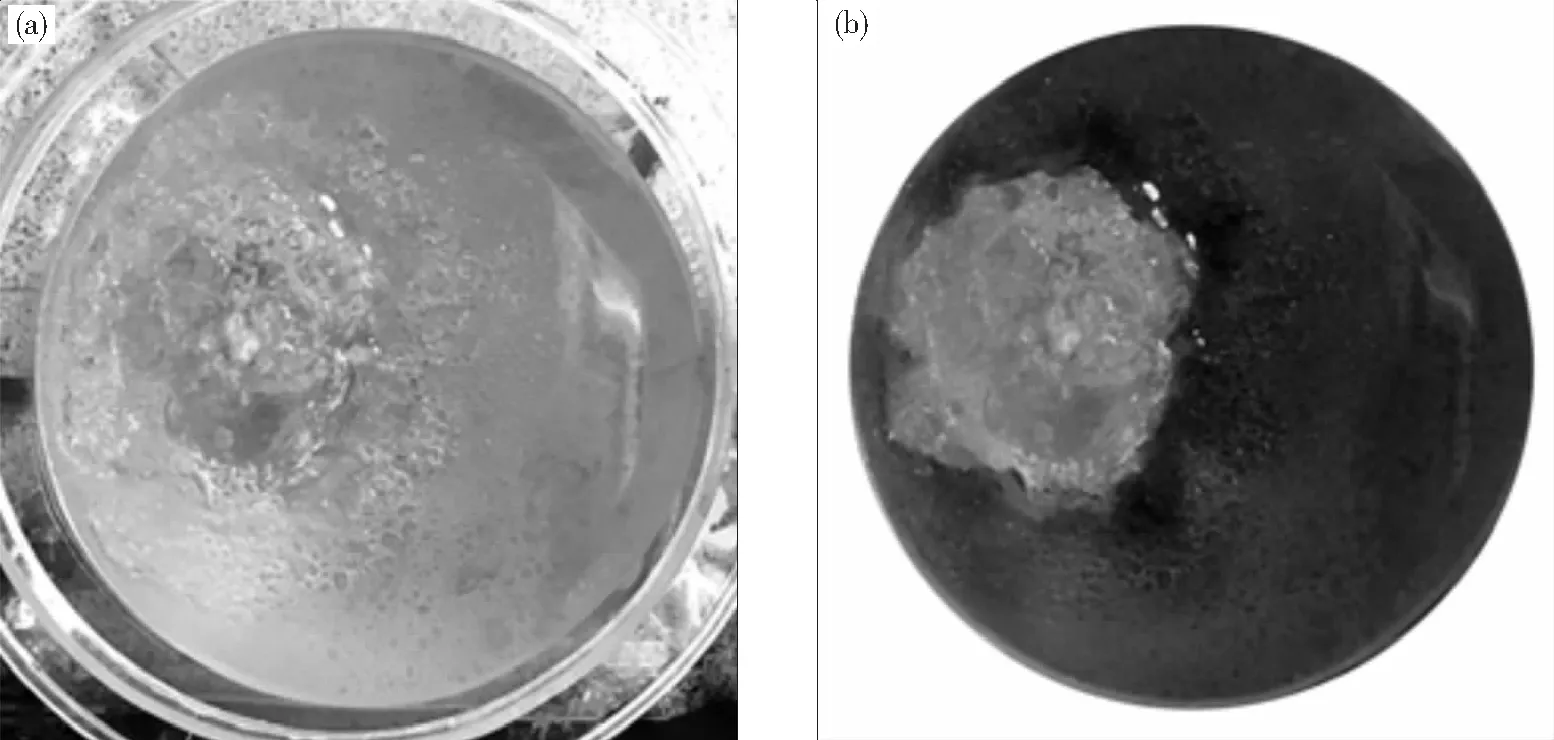

氩气吹开渣层的面积通过相机进行拍摄后利用图像处理软件计算得到.图4(a)为将相机固定在钢包垂直上方拍摄的1号透气砖在吹气流量为7.51 L/min时的渣眼;图4(b)为利用图像软件Image Pro Plus处理之后利用像素法计算得到渣眼的面积S.实验表明,相对于混匀时间,渣眼面积随时间波动较为明显,因此本文记录下5个时刻的图片,取平均值为该流量下的渣眼面积并在图中标出方差.实验中渣层厚度保持40 mm,喷吹位置固定在0.5R处,改变吹气流量,统计渣眼面积变化的情况.

水模实验中使用HXLin64高速摄像机以2000帧/秒的速度对底吹过程中气泡的运动情况进行了拍摄.

图4 渣眼图像Fig.4 Picture of slag eye area(a)—原始图像; (b)—处理后的图像

2 结果分析与讨论

2.1 透气砖孔型对冶金效果的的影响

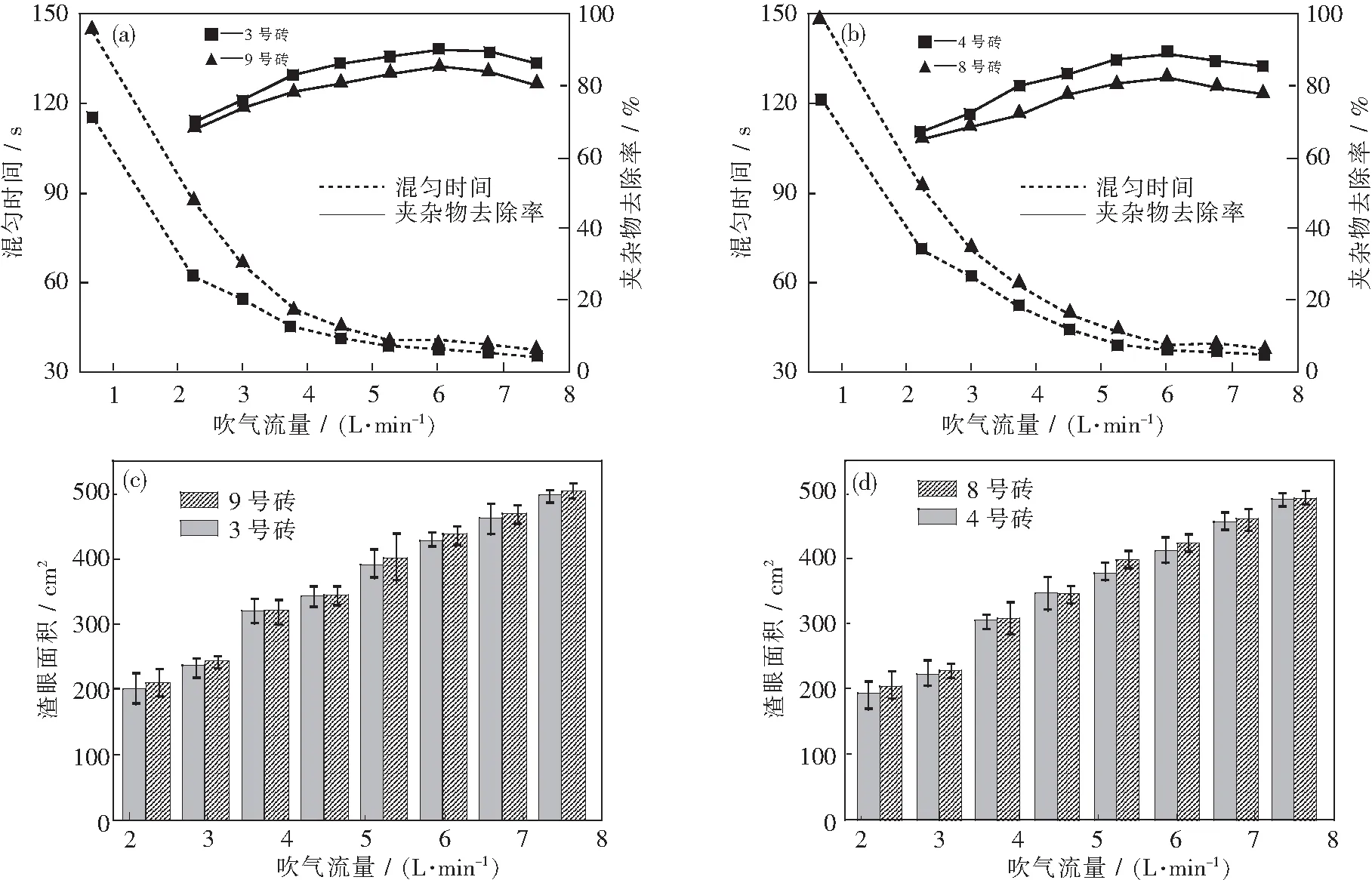

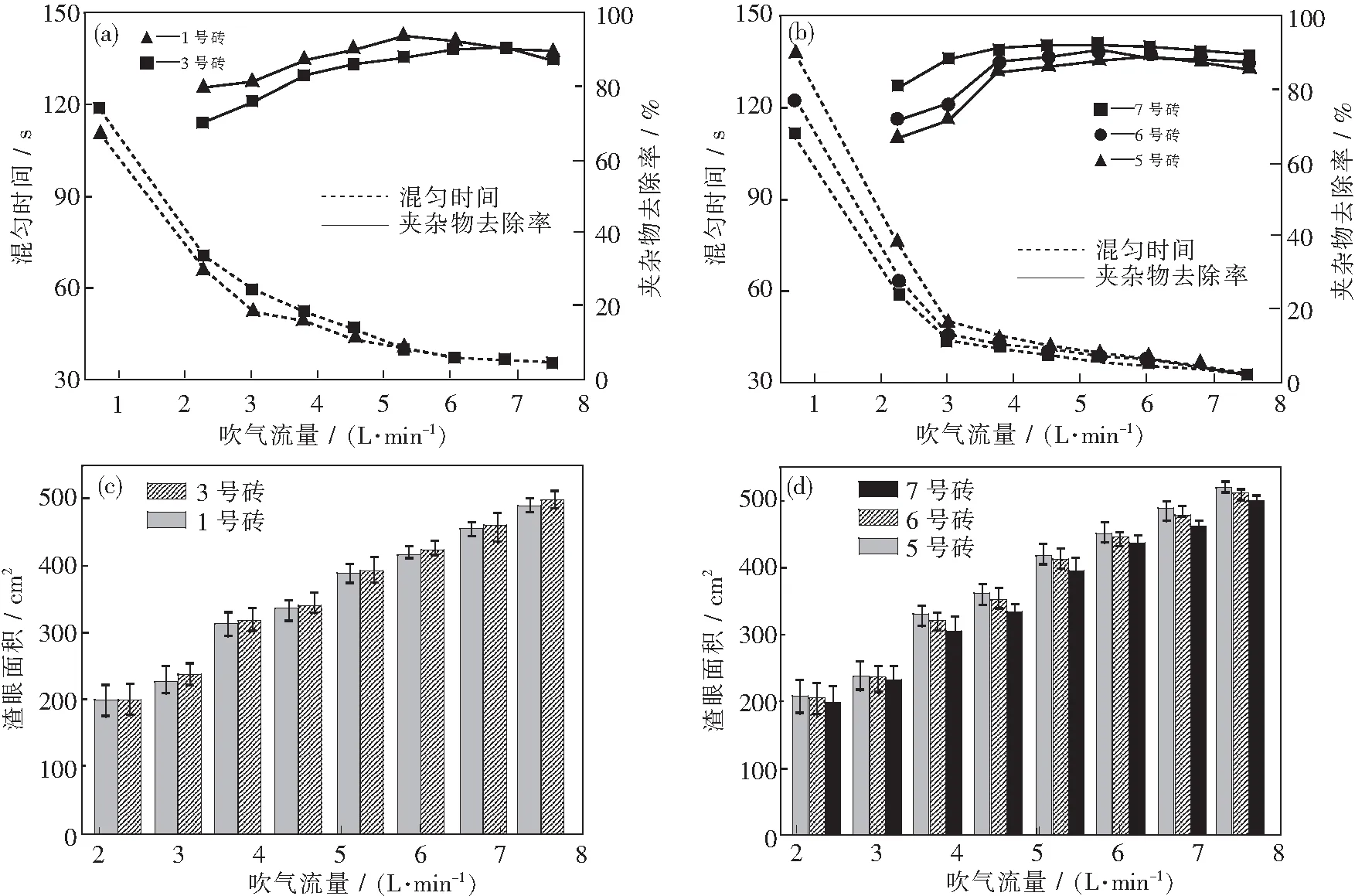

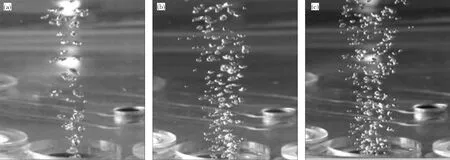

图5描述了孔型对混匀时间T、夹杂物去除率η和渣眼面积S的影响.由图可知,随着吹气流量的增加,钢包的混匀时间都是逐渐减小的,在吹气流量小于3.76 L/min时,混匀时间随吹气流量的增大下降很快,此时吹气流量对混匀时间的影响很明显;当吹气流量大于3.76 L/min时,混匀时间随吹气流量的增大下降趋于平缓.图5(a)中的3号圆孔斜通透气砖与9号狭缝斜通透气砖孔角相同,透气面积相同,当吹气流量相等时,T3 夹杂物去除主要依靠气泡的浮选作用,其效率取决于气泡尺寸、夹杂物尺寸和吹入钢液的气体量,由于小气泡比表面积大,通常小气泡比大气泡对夹杂物的俘获概率高[15].从图5可以看出,随着吹气流量的增加,夹杂物去除率都是先增大后减小.这是因为在喷吹流量较小时,气泡尺寸和气泡数量对夹杂物去除率起了最主要的作用,气泡尺寸小时呈均匀细小稳定气泡流,裹挟夹杂物上浮的效率较高,随着吹气流量的增加气泡数量增多,进入钢包的气量增大,上升流发展更充分,夹杂物去除率也随之变大;当吹气流量增加时,气泡流开始脉动,气泡脱离透气砖之后相互碰撞合并成大气泡,钢包内搅动剧烈,因此夹杂物被带到钢液表面由于卷渣作用又被卷入钢水中,使得夹杂物去除率在吹气流量增加到一定范围之后又会下降.如图5(a)所示,使用3号透气砖和使用9号透气砖的钢包去除率最高值均出现在6.02 L/min左右,但当吹气流量相等时,η3>η9(ηn为第n号砖的夹杂物去除率).从图5(b)可以看出,使用4号透气砖和使用8号透气砖的钢包去除率最高值也出现在6.02 L/min左右,在同一吹气流量下,η4>η8.去除夹杂物主要是通过气泡裹挟夹杂物上升,待气泡在钢渣表面破裂时,夹杂物则被钢渣黏附吸收,而通过圆孔式透气砖产生的气泡直径小,比表面积大,比狭缝式透气砖产生的气泡对夹杂物的黏附力更大,因此使用圆孔透气砖的去除夹杂物效果在相同流量下效果更好. 图5 透气砖孔型的影响Fig.5 Effect of types of the hole 使用不同砖型对钢包渣眼面积S的影响如图5(c)、(d)所示.图5(c)描述了使用3号透气砖和9号透气砖时钢包渣眼面积的变化情况,随着吹气流量的增加,渣眼面积逐渐变大,当Qm=2.26 L/min时,S3=200 cm2,S9=210 cm2(Sn为第n号砖的渣眼面积);当Qm=7.51 L/min时,S3=499 cm2,S9=505 cm2,相同一流量下S3 图6所示为孔数和透气面积相同时,两组不同孔角的透气砖对钢包混匀时间T、夹杂物去除率η和渣眼面积S的影响.如图6(a)所示,1号和2号透气砖孔角分别为2°和0°,可以看出,T1 图8所示为两组圆孔斜通透气砖在相同孔数和孔角时,孔径的变化对钢包底吹氩的混匀时间T、去除夹杂物η和渣眼面积S的影响.从图7(a)可以看出,d3=3.2d1,在相同流量下,T3>T1.使用1号透气砖时的夹杂物去除率最高值在吹气流量约为5.26 L/min,使用3号透气砖的夹杂物去除率峰值出现在吹气流量约为6.02 L/min,在同一吹气流量下,η1<η3.图7(b)中5、6和7号透气砖孔数和孔角都相同,d5=3.5d1,d6=1.8d1,d7=1.5d1,与上述规律相似,低流量时(小于3.76 L/min)透气转的孔径对混匀效率的影响比较大,此时T5>T6>T7,高流量时(大于3.76 L/min)3块透气砖混匀时间相近,此时孔径对混匀时间的影响相对较小.使用5号、6号和7号透气砖时的夹杂物去除率最高值均在吹气流量为5.26 L/min左右,但在同一吹气流量下,η5>η6>η7.图7(c)、(d)分别表示了使用1、3号透气砖和使用5、6和7号透气砖时的渣眼面积S的对比,可以看出在相同的吹气流量下S1>S3,S5>S6>S7.这是由于透气砖产生的气泡尺寸会受到透气砖孔径的影响,由图9所示,5号透气砖产生的气泡尺寸最大,数量最少,7号透气砖产生的气泡尺寸最小,数量最多,6号透气砖居中.大气泡上升到渣层破裂时能量耗散和对渣层的反作用力均比小气泡更大,因此钢水混匀时间就会更长,渣眼面积更大,并且在低底吹流量时渣眼面积方差更大.与小气泡相比,大气泡与夹杂物的接触面积小,黏附夹杂物的效率比小气泡低,去除夹杂物的效率比小气泡低. 图6 透气砖孔角的影响Fig.6 Effect of angle of the holes 图7 实验气泡图 (Qm = 0.70 L/min)Fig.7 Picture of the bubbles (Qm = 0.70 L/min)(a)—1号砖; (b)—2号砖 图8 透气砖孔径的影响Fig.8 Effect of diameter of the hole 图9 实验气泡图 (Qm = 0.70 L/min)Fig.9 Picture of the bubbles in the experiment (Qm = 0.70 L/min)(a)—5号砖; (b)—6号砖; (c)—7号砖 本文利用水模型实验模拟了钢包底吹氩的过程,对比分析了圆孔型透气砖与狭缝式透气砖对冶炼效果的影响,并研究了圆孔透气砖的砖型、孔角和孔径对混匀时间、夹杂物去除率和渣眼面积的影响规律,为透气砖设计与生产实际提供参考. (1) 在吹气流量相等时,使用圆孔透气砖的钢包比使用狭缝式透气砖的钢包混匀钢水效率更高、去除夹杂物的效果更好,渣眼面积更小. (2) 当吹气流量大于3.76L /min时,圆孔斜通透气砖与圆孔直通透气砖的使用效果差别不大;而当吹气流量小于3.76 L/min时,使用圆孔斜通透气砖的钢包混匀时间短,夹杂物去除率高,但是渣眼面积略大. (3) 当吹气流量大于3.76 L/min时,圆孔斜通透气砖的孔径对钢水混匀时间的影响不明显,但是在吹气流量小于3.76 L/min时,其孔径越小,钢水混匀时间越长.相同吹气流量下,使用小孔径透气砖的钢包,其夹杂物去除率峰值比使用大孔径透气砖的钢包所需的喷吹流量低,渣眼面积小.

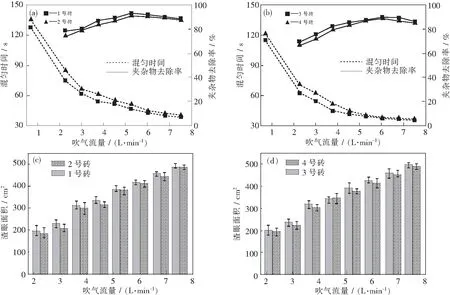

2.2 透气砖孔角对冶金效果的影响

2.3 透气砖孔径对冶金效果的影响

3 结 论