布料制度对COREX CGD竖炉内气流分布影响的数值模拟

2019-03-08,,,,

,, ,,

(1 东北大学 多金属共生矿生态利用教育部重点实验室,沈阳 110819;2.东北大学 冶金学院,沈阳 110819; 3.北京科技大学 冶金与生态学院,北京 100083)

COREX工艺是20世纪70年代由奥钢联开发的一种以非焦煤、块矿或球团矿为原料来生产液态铁水的熔融还原炼铁新工艺.相比于Midrex, HYL, Finex等其他非高炉炼铁技术,COREX工艺先后在南非、印度、韩国及中国建厂,最先实现了工业化生产[1-4].

与高炉块状带类似,铁矿石在COREX预还原竖炉内经高温煤气还原生成直接还原铁,然后由竖炉底部螺旋排料器排入熔化气化炉进行熔融还原反应.因此,竖炉内煤气分布直接决定了气固相间的还原反应及传热、传质,进而影响整个COREX工艺的生产效率.为满足高效率、低能耗的生产需求,COREX工艺的设计产能由C-1000的40 万t/a 增至C-3000的150 万t/a,相应的竖炉平均直径也由4.83 m增至8.3 m.然而,竖炉直径增加给C-3000工艺带来较多生产问题,尤其是竖炉中心供气不足、压差大、煤气反窜、煤气利用率低、固体金属化率底、炉料黏结等[5-6].为应对上述问题,多环布料制度作为控制炉内煤气分布的上部调节手段,得到广泛应用.此外,作为控制炉内煤气分布的下部调节手段,一种全新设计的中心供气装置Central Gas Distribution Device(CGD)被安装在C-3000竖炉底部,将熔化气化炉内的高温煤气直接引入竖炉中心,进而改善大型竖炉中心供气不足问题。虽然前人对高炉和竖炉内气流分布特性已做了广泛研究[7-9],但关于COREX CGD竖炉内不同布料制度下气流分布的研究还未见报道.

本文建立三维COREX CGD竖炉数学模型对不同布料制度下炉内气流分布特性展开研究,包括气流速度分布,压差分布以及不同布料制度对炉底煤气反窜比例的影响.

1 数学模型

1.1 模型假设

(1)鉴于竖炉内气相速度远大于固相速度,模型假设竖炉为固定床;

(2)由于竖炉内还原反应中气相为等摩尔反应,因此模型忽略化学反应对炉内气流分布的影响;

(3)模型忽略炉内温度场对气流分布的影响.

1.2 控制方程

(1)质量守恒方程

(1)

(2)

(2)动量守恒方程

p+·τ

(3)

(4)

(5)

(6)

式中,τ为切应力张量;Sv为广义动量源相;μ是有效黏度;κ为渗透率;1/κ为黏性阻力系数;C2为惯性阻力系数;Dp为多孔介质颗粒平均直径.

(3)标准k-ε守恒方程

Gk+Gb-ρε-YM+Sk

(7)

(8)

式中,Gk为由平均速度梯度产生的湍动能;Gb为由浮力产生的湍动能;YM为可压缩湍流的波动膨胀对总耗散率的贡献;C1ε,C2ε,C3ε为常数,σk,σε为两方程的普朗特常数;Sk,Sε为用户自定义源相;μt为湍流黏度,如式9所示.

(9)

式中,Cμ为常数.

标准k-ε模型参数见表1所示.

2 边界条件及计算方法

竖炉煤气入口设置为压力入口,围管处压力值为330 kPa,竖炉底部煤气压力值为333 kPa。顶部煤气出口为速度出口,速度大小由冶炼强度决定.结合现场生产情况设定相关参数,熔炼率为150 t/h,矿铁比为1.5,竖炉煤气单耗(标准态下)为800 m3/t ore.CGD竖炉炉型结构及计算网格如图1所示.

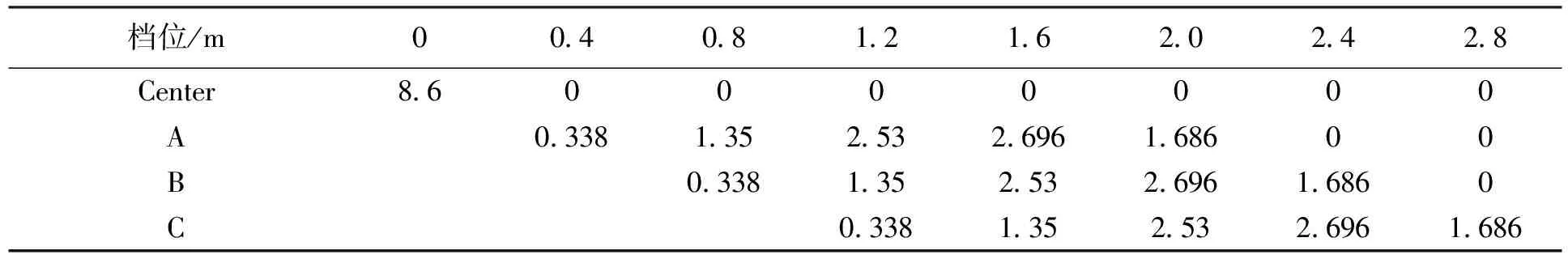

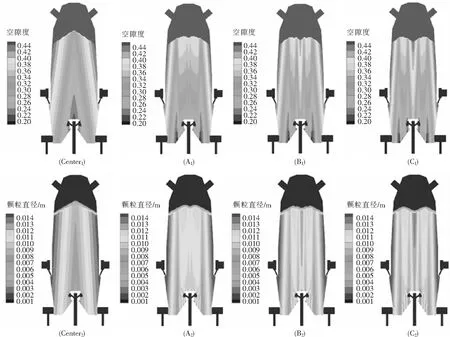

对比中心布料模式,本文采用A、B、C三种多环布料模式,如表2所示为在不同布料档位布料的炉料体积(m3).通过计算各料尖高度,最终得到不同布料制度下的料面曲线。炉料安息角设定为31.2°,考虑炉料滚动偏析及物料下行过程中存在粉化现象,设置料面上距离料尖最远处炉料粒度及空隙度分别为14 mm和0.44;料尖处炉料粒度及空隙度分别为8 mm和0.3;竖炉底部距布料档位半径最远处炉料粒度及空隙度分别为12 mm和0.29;竖炉底部与布料档位对应半径处炉料的粒度及空隙度分别为6 mm和0.18.炉内区域的物料粒度和床层空隙度在上述边界下以线性辐射形式的变化给出[10].依据上述辐射方程,得到中心布料及A、B、C三种多环布料模式下的空隙度及粒径分布如图2所示.

表2 不同布料制度下相应布料档位的炉料体积(m3)Table 2 Burden volume in the position of different charging patterns

图2 不同布料制度下的空隙度及粒径分布Fig.2 Distributions of bed voidage and particle diameter with different charging patterns(Center1)-中心布料空隙度分布;(A1)-布料制度A空隙度分布;(B1)-布料制度B空隙度分布;(C1)-布料制度C空隙度分布;(Center2)-中心布料粒径分布;(A2)-布料制度A粒径分布;(B2)-布料制度B粒径分布;(C2)-布料制度C粒径分布

模型以CFD计算软件FLUENT为计算平台,气流压力-速度耦合应用SIMPLE算法,采用一阶迎风格式对控制方程进行离散,当模型中各变量计算残差小于10-4时认为计算收敛.

3 结果与讨论

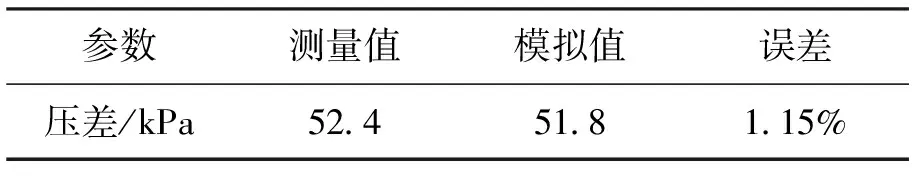

3.1 模型验证

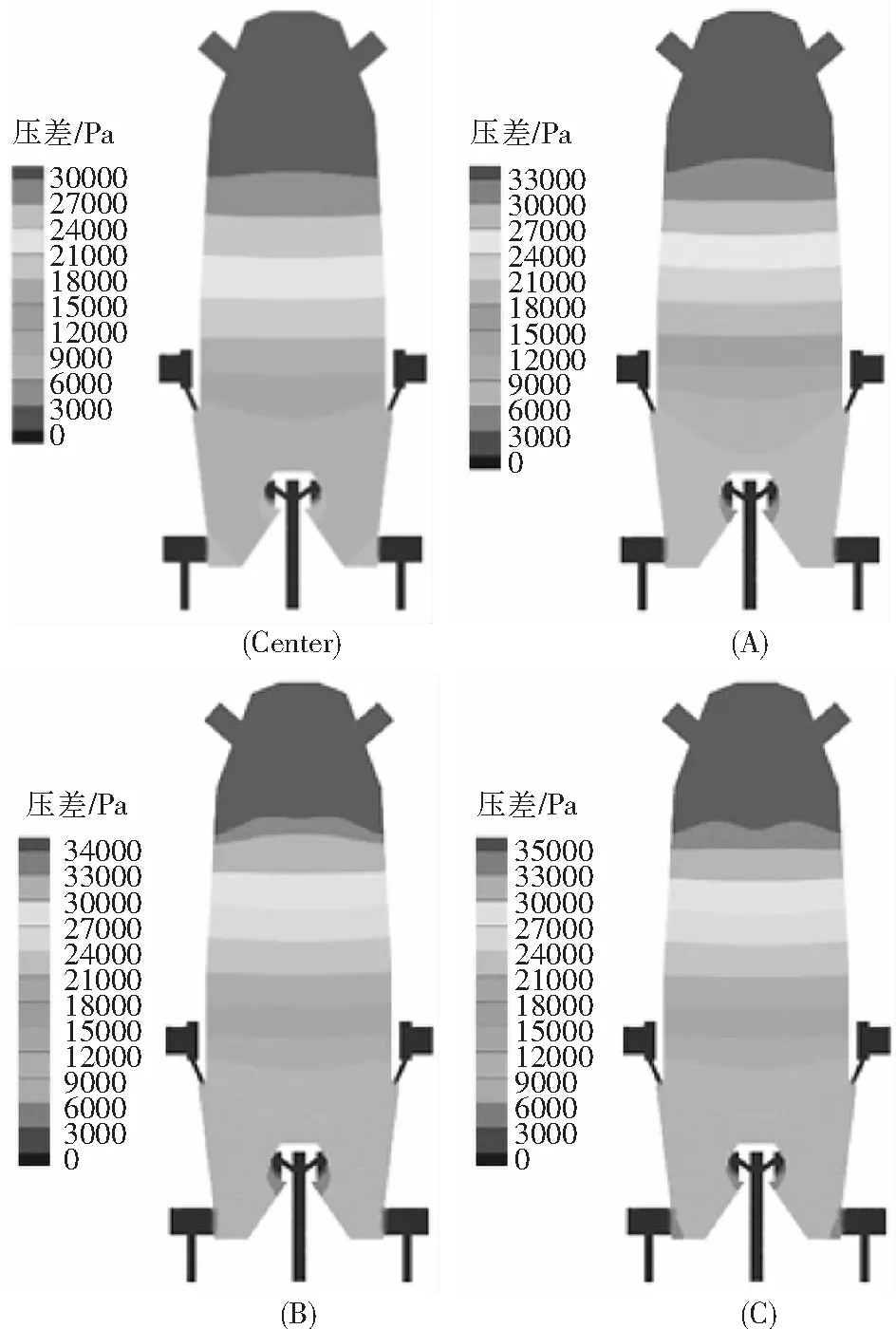

通过对比宝钢1# C-3000竖炉围管与炉顶煤气出口压差进行模型验证.1# C-3000操作参数包括:围管压力为360 kPa,下料管压力为365 kPa,熔炼率为218 t/h,矿铁比为1.5,煤气单耗(标准态下)为1 050 m3/t ore.表3为上述生产条件下模拟结果与实测结果对比,图3为模拟得到的压差云图.如表3所示,模型计算压差为51.8 kPa,实测值为52.4 kPa,相对误差为1.15%.模拟结果与实测值吻合较好,可以用来预测CGD竖炉内部气流分布特性.

表3 模拟结果与实测结果对比Table 3 Comparison of simulated date with measured one

图3 1# C-3000竖炉压差分布Fig.3 Differential pressure distribution of 1# C-3000 shaft furnace

3.2 速度分布

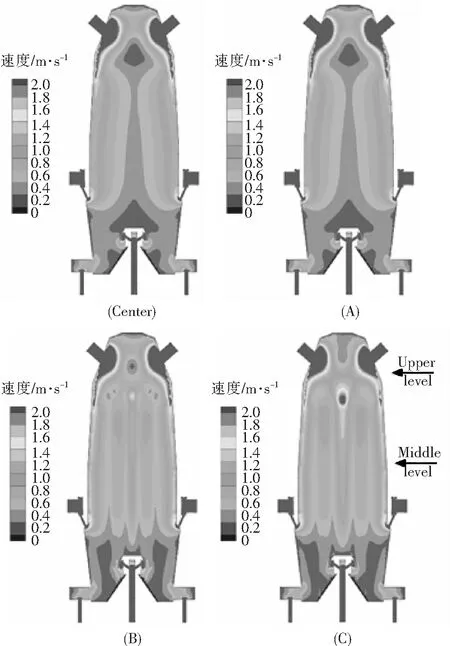

煤气单耗(标准态下)为800 m3/t ore,熔炼率为150 t/h,矿铁比为1.5的条件下,四种布料制度的炉内煤气流速度分布云图如图4所示.对比中心布料制度下煤气流分布,多环布料制度条件下竖炉中心煤气流分布更加均匀;由于多环布料制度下炉内炉料粒径及床层空隙度在径向上大小交替分布,进而导致气流速度在径向上也对应呈现大小交替分布.尤其是随着档位由中心向壁面移动时,料面水平面中心处出现气流高速区域.

图4 不同布料制度下气流速度分布Fig.4 Gas velocity distribution with different charging patterns(Center)—中心布料气流速度分布;(A)—布料制度A气流速度分布;(B)—布料制度B气流速度分布;(C)—布料制度C气流速度分布

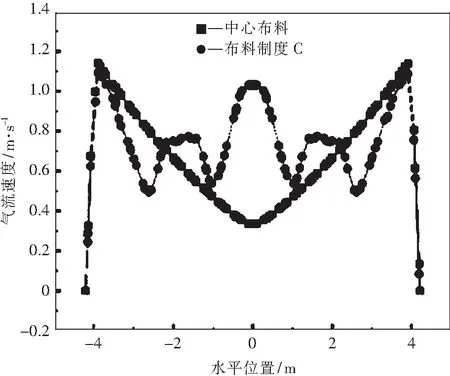

为了进一步明了多环布料制度对竖炉中心煤气分布的影响,如图4(C)所示,选取两个高度14 m(Middle level)、21 m(Upper level)水平面上的气流速度进行分析.中心布料制度与多环布料制度C在水平高度14 m(Middle level)水平面上的气流速度分布如图5所示.由图可知,多环布料制度提高了竖炉中心的粒径及空隙度分布,进而提高了竖炉中心气流速度,改善竖炉中心煤气分布;竖炉中心煤气流速度由中心布料制度的0.4 m/s提高到多环布料制度的1.0 m/s,升幅为150%.

图5 中心及多环布料制度C 在Middle level处气流速度分布Fig.5 Gas velocity distribution of center and multi-loop (c) charging patterns at Middle level

不同布料制度条件下在水平高度21 m(Upper level)水平面上的气流速度分布如图6所示.由图可知,随着布料档位由中心向壁面移动,竖炉中心处气流速度逐渐增大,由0.05 m/s增至1.2 m/s.主要原因分析如下:随着布料档位由中心向壁面移动,料面中心由单峰变为双峰,两峰之间物料粒径及填充床空隙度逐渐增大,因此,料面中心处气流速度逐渐增大.

图6 不同布料制度在Upper level处气流速度分布Fig.6 Gas velocity distribution with different charging patterns at Upper level

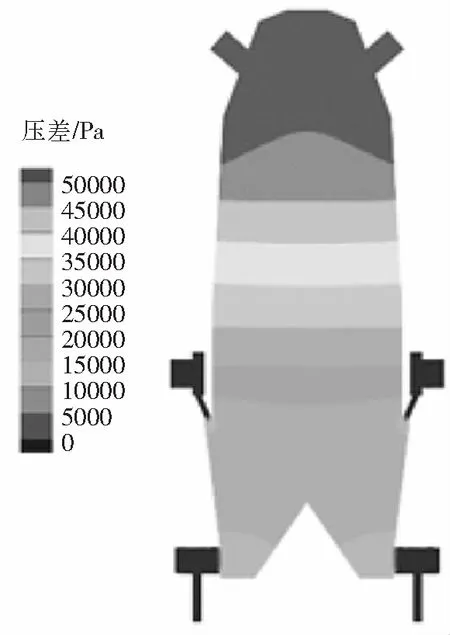

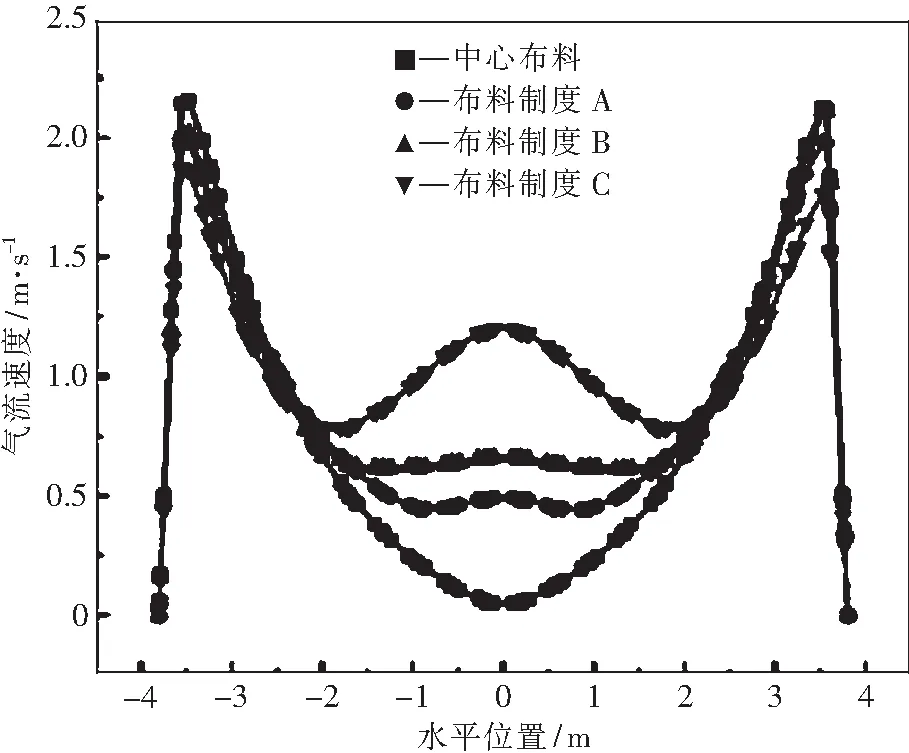

3.3 压差分布

图7为不同布料制度下CGD竖炉的压差分布.如图所示,相比于中心布料制度,多环布料制度条件下炉内压差均有所增高,中心布料最大压差为32532 Pa,布料制度A、B、C最大压差分别为35053 Pa,35290 Pa,36451 Pa;相比于中心布料,压差增幅分别为7.75%,8.48%,12.05%.主要原因分析如下:中心布料制度下,靠近炉墙端粒径偏析严重,且中心料面高,两侧料面低,气流主要沿炉墙周围流动,气流受到床层阻力较小,因此压降小;相比于中心布料,多环布料制度抑制炉料偏析,炉料粒径及床层空隙度分布均匀,气流受到床层阻力较大,因此压降较大。随着布料档位由中间向壁面移动,炉料分布更加均匀,因此压差逐渐增大.

图7 不同布料制度下压差分布Fig.7 Pressure distribution with different charging patterns(Center)—中心布料压差分布;(A)—布料制度A压差分布;(B)—布料制度B压差分布;(C)—布料制度C压差分布

3.4 围管与CGD装置的煤气流量比

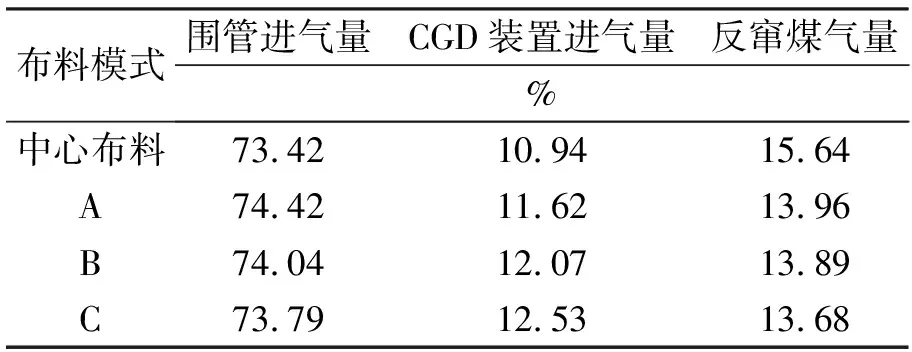

表4为不同布料制度条件下CGD竖炉各入口煤气流量比值.由表可知,随着布料档位由中心向边壁移动,煤气反窜量由15.64%降至13.68%,CGD装置与围管进气比例由12.97%增至14.51%.主要原因分析如下:随着布料档位由中心向边壁移动,边壁处炉料粒径及空隙度逐渐降低,随着炉料下移粉化,边壁处煤气流动受到阻力更大,进而抑制了DRI下料管的煤气反窜量;相反,随着布料档位由中心向边壁移动,竖炉中心处炉料粒径及空隙度逐渐增大,有利于CGD装置内煤气进入竖炉中心,因此CGD装置进气比例逐渐增加.

表4 不同布料模式下煤气分配比例Table 4 Gas flow fractions with different charging patterns

4 结 论

(1)对比中心布料制度,多环布料制度抑制炉料偏析,床层内气流速度分布更加均匀.

(2)对比中心布料制度,多环布料制度条件下炉内压差增加;随着布料档位由中心向壁面移动,压差由35053 Pa增至36451 Pa.

(3)对比中心布料制度,多环布料制度抑制煤气反窜;随着布料档位由中心向壁面移动,反窜量由15.64%降至13.68%;

(4)对比中心布料制度,多环布料制度增加CGD进气量;随着布料档位由中心向壁面移动,CGD装置进气比例由10.94%增至12.53%.

(5)对比不同布料制度,制度C有效改善竖炉中心气流分布、增加CGD进气量并抑制煤气反窜,建议实际生产中应用布料制度C进行布料.