废旧磷酸铁锂电池回收技术研究进展

2019-03-08陈永珍黎华玲宋文吉涂小琳冯自平

陈永珍,黎华玲,宋文吉,涂小琳,冯自平

废旧磷酸铁锂电池回收技术研究进展

陈永珍1,2,3,黎华玲1,2,3,宋文吉1,2,3,涂小琳1,2,3,冯自平1,2,3

(1中国科学院广州能源研究所,广东 广州 510640;2中国科学院可再生能源重点实验室,广东 广州 510640;3广东省新能源和可再生能源研究开发与应用重点实验室,广东 广州 510640)

纯电动客车用电池以磷酸铁锂电池为主,电池寿命结束后将产生大量的废旧电池,如何处理废旧电池是人们关心的重要问题。基于此,本文介绍了国家目前对于废旧电池回收的相关政策以及废旧LiFePO4电池的主要有价成分。详细介绍了废旧LiFePO4材料的多种回收、再利用方法,包括化学沉淀法回收、高温固相修复技术、高温固相再生技术、生物浸出技术以及机械活化处理回收技术等;并分别介绍了高温热解处理、有机溶剂萃取回收、超临界CO2回收的电解液回收处理技术以及负极材料的分选回收技术、石墨修复改性技术。沉淀法回收产物为含锂、铁的工业原料,该类方法易于实现规模化应用,但是会产生大量酸碱废液;高温固相修复、再生方法工艺流程短,除杂将会是该工艺规模化应用的难点。对不同类型的回收材料提出不同回收处理方法,为废旧磷酸铁锂电池的回收提供参考。

废旧锂离子电池;磷酸铁锂;电解液;负极材料;回收;再生

我国于2010年开始推广新能源汽车,2014年出现爆发式增长,2017年销售量约77万辆。公交、大巴车等客车以磷酸铁锂电池为主,寿命约为8年。新能源汽车的持续增长,未来几年必将出现爆发式的动力电池退役潮,大量淘汰的电池若得不到正确处理,会带来严重的环境污染及能源浪费,如何处理废旧电池是人们关心的重大问题。

据中国锂动力电池产业联盟的统计,2016年全球动力电池需求量41.6 GW·h,其中LFP、NCA、NCM和LMO四大主要类型的动力锂离子电池的需求量分别为23.9 GW·h、5.5 GW·h、10.5 GW·h和1.7 GW·h,LiFePO4电池占据了57.4%的市场,NCA和NCM两大三元材料体系动力电池合计需求量占总需求量的38.5%。由于三元材料的高能量密度以及国家的政策支持,2017年三元体系动力电池占比上升为45%,磷酸铁锂电池占动力电池的49%。目前,纯电动客车全部为磷酸铁锂电池,且早期行业内磷酸铁锂动力电池为最主流的配套电 池体系,因此,磷酸铁锂电池的退役爆发期将首先 到来。

LiFePO4废旧电池的回收再利用不仅能降低由于大量废弃物带来的环境压力,同时将带来可观的经济效益,有利于整个行业的可持续发展。本文将介绍国家目前对于废旧电池回收的相关政策、废旧LiFePO4电池的主要有价成分等方面。在此基础上,详细介绍废旧LiFePO4材料的多种回收、再利用方法,电解液及负极材料的回收处理技术,为LiFePO4电池的规模化回收提供参考。

1 废旧电池回收相关政策

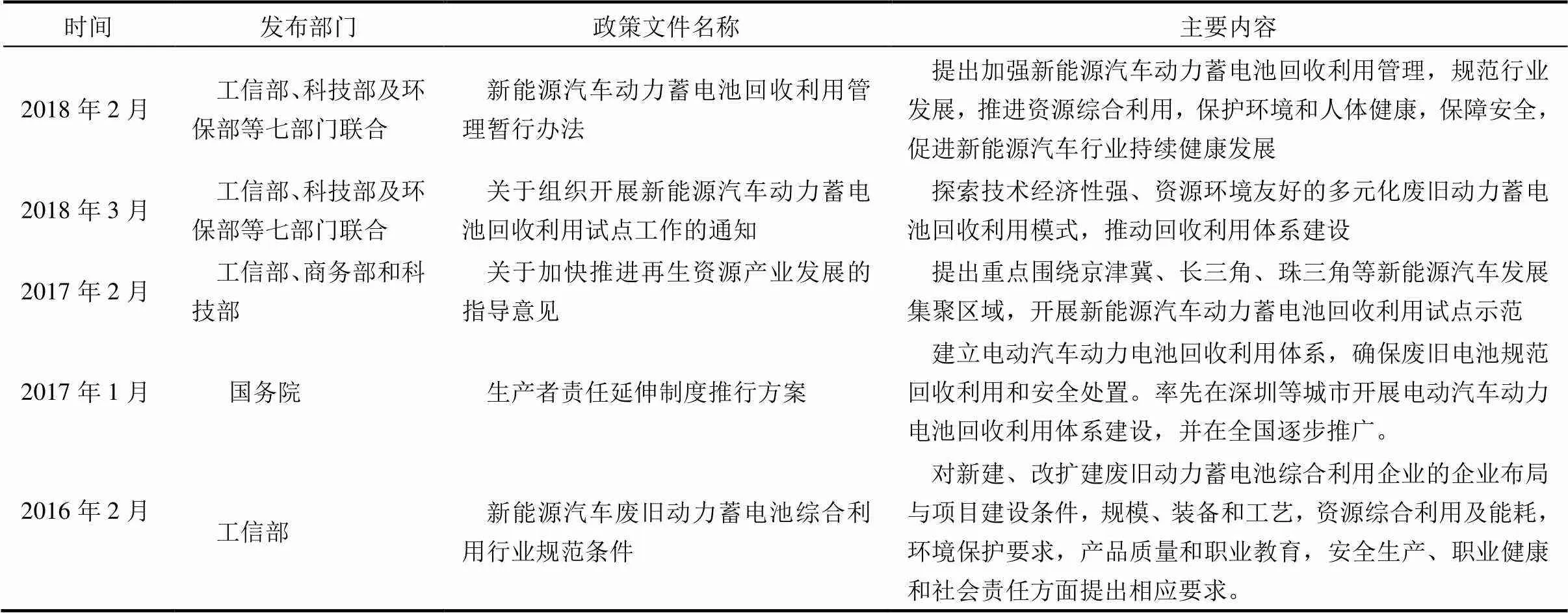

随着我国锂离子电池行业的发展,废旧电池的有效回收及处理是本行业健康、可持续发展的重要问题。国务院印发的《节能与新能源汽车产业发展规划(2012—2020年)》的通知中明确提到,加强动力电池梯级利用和回收管理,制定动力电池回收利用管理办法,引导动力电池生产企业加强对废旧电池的回收利用。随着动力电池回收问题日益突出,近年来国家及地方均发布了相关的政策,规范及督促回收行业发展。国家近三年来在电池回收方面的主要政策如表1所示。

表1 近年来国家发布的与废旧电池回收相关的法律法规

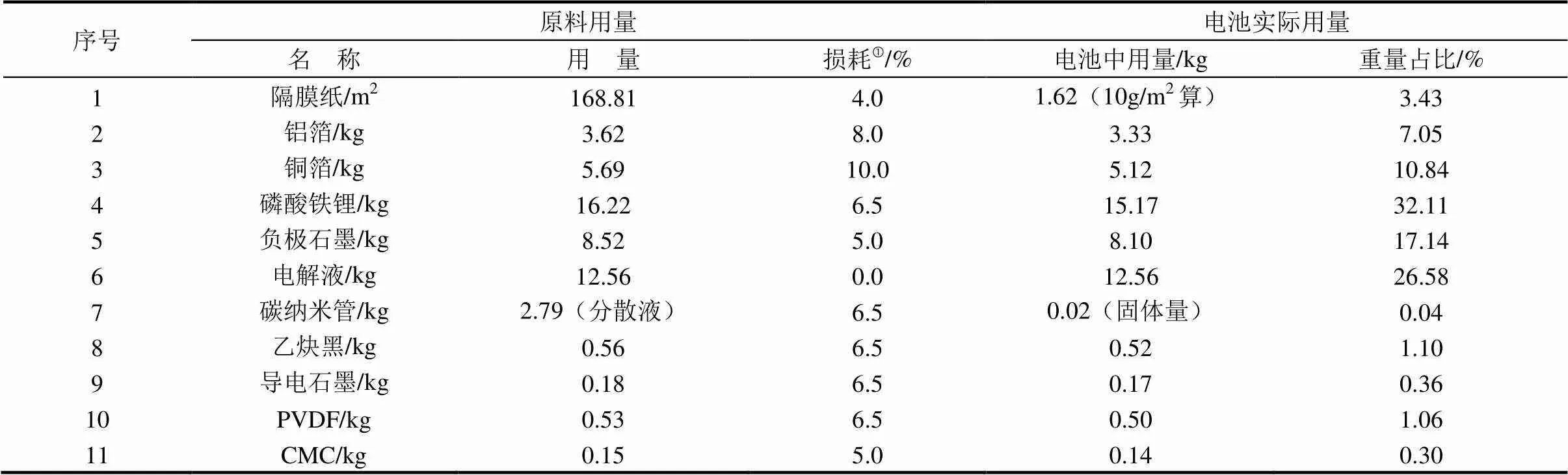

2 废旧LiFePO4电池回收主要成分

锂离子电池结构一般包括正极、负极、电解液、隔膜、壳体、盖板等,其中正极材料是锂电池的核心,正极材料占电池成本的30%以上。表2是广东省某电池公司生产一批次5 A·h卷绕式LiFePO4电池的用料情况(表中的碳纳米管分散液的固含量为1%)。由表2可知,正极磷酸铁锂、负极石墨、电解液、隔膜所占比重最大,铜箔、铝箔次之,碳纳米管、乙炔黑、导电石墨、PVDF、CMC用量少。根据上海有色网报价(2018年6月29日),铝:1.40万元/吨,铜:5.14万元/吨,磷酸铁锂:7.25万元/吨;根据中国储能网及电池网报道,普通石墨负极材料价格为(6~7)万元/吨,电解液价格为(5~5.5)万元/吨。用量较大、价格较高的材料为目前废旧电池回收的主要成分,并且回收处理工艺需要同时考虑经济效益及环保效益。

表2 LiFePO4电池主要成分生产用量

①损耗主要来自生产过程中边角料的消耗。

3 废旧LiFePO4材料回收技术进展

3.1 化学沉淀法回收技术

目前,化学沉淀湿法回收是废旧电池回收的重要方法,通过共沉淀法回收得到Li、Co、Ni等的氧化物或者盐[1-3],再以化工原料形式进行循环再利用,化学沉淀法是目前工业化回收钴酸锂及三元体系废旧电池的主要方法。对于LiFePO4材料,通过高温焙烧、碱溶解、酸浸出等分离沉淀方法,以回收最有经济价值的Li元素为主,并可同时回收Fe、Al等金属[4],典型的工艺流程如图2所示[5],

图2 化学沉淀法回收废旧LiFePO4的Li、Fe和Al流程图[5]

用NaOH碱液溶解正极片,使集流体铝箔以NaAlO2的形式进入溶液,过滤后,滤液用硫酸溶液中和,沉淀得到Al(OH)3,实现Al的回收。滤渣为LiFePO4、导电剂炭黑及LiFePO4材料表面包覆碳等的混合物。回收LiFePO4有两个途径:方法一为用硫酸与双氧水溶解滤渣,使LiFePO4以Fe2(SO4)3和Li2SO4形式进入溶液,与碳杂质分离后的滤液用NaOH和氨水调节pH值,先使铁以Fe(OH)3沉淀,余液用饱和 Na2CO3溶液沉淀获得Li2CO3;方法二基于FePO4微溶于硝酸中,用硝酸和双氧水溶解正极材料滤渣,先形成FePO4沉淀,最后以Fe(OH)3析出,剩余酸液用饱和Na2CO3溶液沉淀析出Li2CO3,实现Al、Fe、Li的分别沉淀回收。LI等[6]则基于LiFePO4在H2SO4+H2O2混合溶液中会被H2O2将Fe2+氧化成Fe3+,并与PO43−结合形成FePO4沉淀,回收金属Fe并与Li分离,进一步的基于3Li2SO4+2Na3PO4→ 3Na2SO4+2Li3PO4↓,生成沉淀后分离收集,实现金属Li的回收。氧化材料更容易溶解于HCl溶液中,WANG等[7]将LiFePO4/C混合材料粉末在600 ℃下进行焙烧,保证亚铁离子完全被氧化,提高LiFePO4在酸中的溶解性,Li的回收率达到96%。

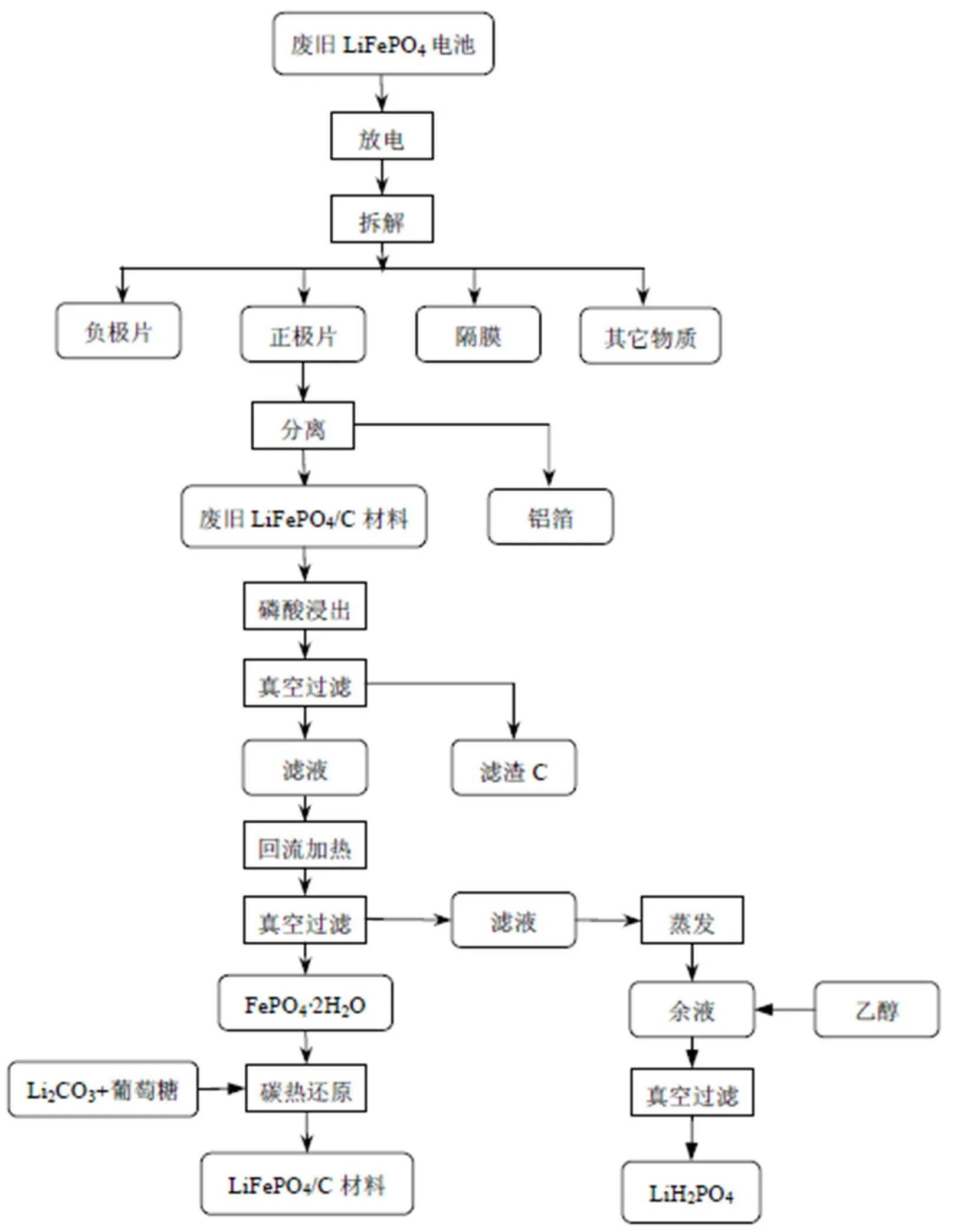

回收的LiFePO4分解获得前驱体FePO4·2H2O及Li源后再合成LiFePO4材料是一个研究热点[8-9],ZHENG等[8]高温处理电极片,除去黏结剂及碳的同时将LiFePO4的 Fe2+氧化至Fe3+,筛分后得到的粉末溶于硫酸中,溶解后的滤液用氨水调节pH至2,获得FePO4水合物,并在700 ℃高温处理5 h得到FePO4回收产物,滤液经浓缩后用Na2CO3溶液沉淀析出Li2CO3,实现金属的回收。BIAN等[10]将废旧电极通过磷酸浸出后热处理得到FePO4·2H2O,并作为前驱体,加入Li2CO3及葡萄糖后碳热还原法生成LiFePO4/C复合材料,回收材料中的Li则以LiH2PO4形式析出,实现材料的回收、再利用,具体工艺流程如图3所示。

图3 磷酸浸出废旧LiFePO4及再利用流程图[10]

化学沉淀法可以用于混合正极回收有用金 属[11],对废旧正极的前处理要求低,是该类方法的优点,但是,对于不含钴等贵金属的LiFePO4材料,上述方法往往存在回收流程长、产生大量酸碱废液、回收成本高的缺点。

3.2 高温固相修复技术

基于LiFePO4电池的衰减机理及正极材料的充放电特点,正极LiFePO4材料结构稳定,而活性Li的损失是电池容量衰减的主要原因之一,因此,认为LiFePO4材料具备通过补充活性Li及其它损失元素直接修复的潜力[12]。目前,主要的修复方法有直接高温处理及添加相应的元素源后高温处理,通过除杂、补充元素源等方式起到修复作用,进而提高回收材料电化学性能[13-14]。谢英豪等[15]将废旧电池拆解后分离出正极片,在氮气保护下通过加热使黏结剂碳化后,振动分离及水溶液中超声处理获得磷酸铁锂正极材料。在收集到的磷酸铁锂中加入适量 FeC2O4·2H2O、Li2CO3、(NH4)2HPO4调节Li、Fe、P摩尔比为1.05∶1∶1,并且调节煅烧前反应物的碳含量至3%、5%和7%,在物料中加适量无水乙醇真空中高速(600 r/min)球磨4 h,氮气气氛下以5 ℃/min 升温至700 ℃恒温24 h焙烧获得修复的LiFePO4材料。结果为,碳含量为 5% 的修复材料具有最佳的电化学性能,在0.1 C下的首次放电比容量为148.0 mA·h/g;1 C下循环50次,容量保持率为98.9%,回收处理工艺流程见图4。SONG等[16]考察了直接混合新的LiFePO4后的固相高温作用,当掺杂新材料与废旧回收材料的质量比为3∶7,700 ℃高温8 h后修复材料电化学性能良好。LI等[17]采用添加Li源Li2CO3对回收的LiFePO4材料分别于600 ℃、650 ℃、700 ℃、750 ℃、800 ℃在氩气/氢气混合气体中高温修复反应1h,结果表明,未经高温处理的回收材料首次放电容量为142.9 mA·h/g,最佳修复温度为650 ℃,修复材料的首次放电容量为147.3 mA·h/g,略有提高,而倍率和循环性能提高较为明显。卞都成等[18]的研究则表明,向废旧正极材料中补加摩尔分数为10%的Li2CO3可以有效弥补可循环锂的损失,修复后的材料在0.1C和20 C倍率下放电比容量分别为 157 mA·h/g和73 mA·h/g,在0.5C下经200次循环后容量几乎没有衰减。而添加20%的Li2CO3则会由于锂过量,在焙烧修复过程中多余的Li2CO3产生Li2O等杂质,造成材料晶格缺陷,因而库仑效率 较低。

图4 废旧LiFePO4高温固相修复流程图[15]

高温固相修复技术仅需要补充少量的Li、Fe、P元素,不需要大量的酸碱试剂,产生的废酸废碱等废液少,工艺流程简单、环保,但是对回收原料的纯度要求高,杂质的存在会降低修复材料的电化学性能。

3.3 高温固相再生技术

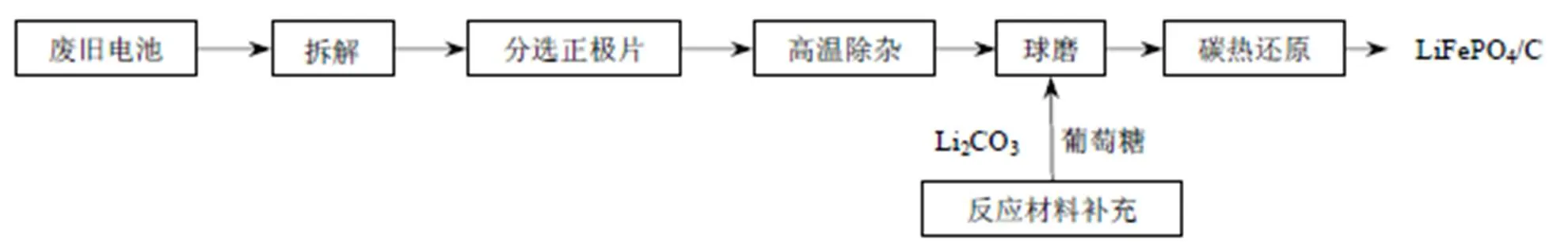

与高温固相直接修复技术不同,高温再生技术将回收材料先处理为具有反应活性的前驱体,可以实现各元素重新经过热力学反应过程再结晶,进而实现材料的再生。卞都成等[19]在空气中600 ℃保温3 h处理正极极片除去电解质、聚偏氟乙烯(PVDF)等杂质,并向收集的废旧正极材料中分别补充摩尔分数为0、10%、20%的Li2CO3,并添加质量分数为25%的葡萄糖(以废旧磷酸铁锂为基准),在650 ℃碳热还原反应获得了再生的LiFePO4/C 正极材料,材料在0.1 C和20 C倍率下,放电比容量分别为159.6 mA·h/g和86.9 mA·h/g,在10 C倍率下,经1000次循环后,再生LiFePO4正极材料的容量保持率为91%,再生处理流程如图5所示。

图5 LiFePO4固相高温再生流程图[19]

与上述文献相似,本文作者在前期进行了废旧LiFePO4材料“氧化-碳热还原”再生方法的探索。再生方法主要基于CO还原FePO4和LiOH前驱体合成LiFePO4材料的反应中间体为Li3Fe2(PO4)3及Fe2O3[20],而LiFePO4氧化为产物也为Li3Fe2(PO4)3及Fe2O3,因此,热处理方法将回收的正极片除去黏结剂,并同时实现LiFePO4的氧化,作为再生反应原料,分别以葡萄糖、一水合柠檬酸、聚乙二醇为还原剂,650~750 ℃高温碳热还原再生LiFePO4,三个还原剂体系均能获得没有杂质的再生LiFePO4/C材料[21]。

高温固相再生技术,将回收的LiFePO4材料经过高温氧化为反应中间体,通过碳热还原反应得到再生LiFePO4材料,材料经过统一的氧化及碳热还原热力学过程,再生材料可调控性强,工艺流程简单,但是,与高温固相修复技术相类似,该方法对回收材料中的杂质要求高,回收材料进行除杂前处理是必要的工艺步骤。

3.4 生物浸出技术

生物浸出技术在回收废旧电池方面,最早应用于镍-镉废旧电池回收镉、镍、铁,CERRUTI等[22]使用氧化亚铁硫杆菌溶解浸出废旧镍镉电池,回收率分别为镉100%、镍96.5%、铁95%,溶解浸出时间为93天。XIN等[23]采用硫-氧化硫硫杆菌、黄铁矿-嗜铁钩端螺旋菌及(硫+黄铁矿-氧化硫硫杆菌+嗜铁钩端螺旋菌)混合体系分别处理LiFePO4、LiMn2O4、LiNiCoMn1-x-yO2,其中,硫-氧化硫硫杆菌体系对LiFePO4中Li的浸出率为98%,混合体系对LiMn2O4中的Li的浸出率为95%、Mn的浸出率为96%,通过pH优化,混合体系对三元材料LiNiCoMn1-x-yO2中Li、Ni、Co、Mn的平均浸出率高于95%。Li的溶出主要是由于H2SO4的溶解作用,而Ni、Co、Mn的溶出则是Fe2+还原及酸溶解复合作用。

生物浸出技术中,生物菌群需要培育的周期长,溶解浸出时间长,并且在溶解过程中,菌群容易失活,限制了该技术在工业上的应用。所以还需要进一步提高菌种的培养速度、吸附金属离子速度等提高金属离子的浸取速率。

3.5 机械活化处理回收技术

机械化学活化方法在常温常压下会引起材料物理和化学变化,包括相变、结构缺陷、应变、非晶化,甚至直接反应。在废旧电池回收中应用,能够在室温条件下提高回收效率[24]。

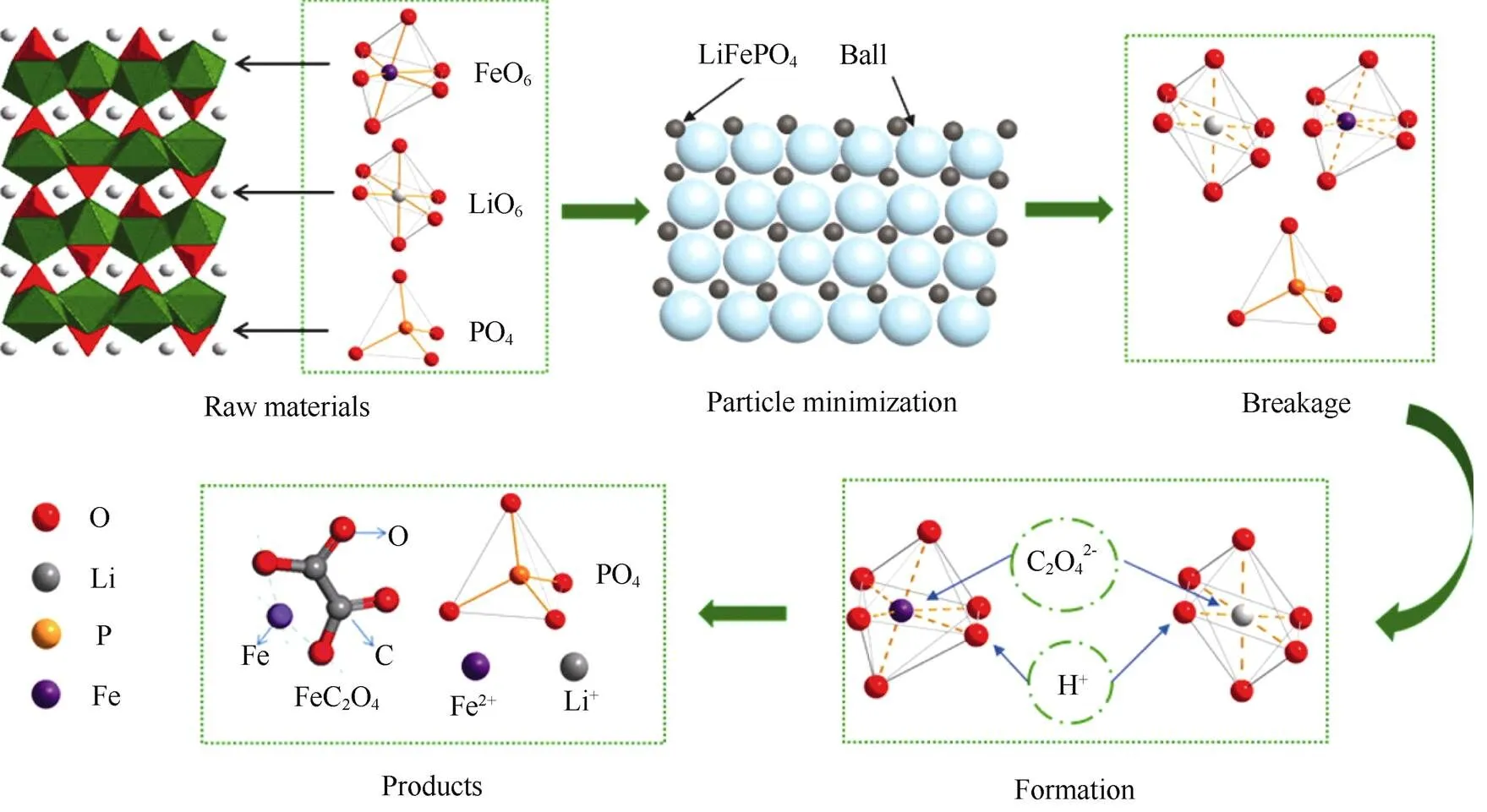

FAN等[25]采用在NaCl溶液中浸泡废旧电池的方式实现电池完全放电,回收的LiFePO4经700 ℃高温5 h以除去有机物杂质。用草酸作为助磨剂,与回收材料混合用行星球磨机进行机械活化。机械活化过程主要包括三步:粒径减小、化学键断裂、新的化学键生成,如图6所示。研磨机械活化结束后混合原料及氧化锆珠用去离子水冲洗并浸泡30 min,滤液在90 ℃下搅拌蒸发直至Li+的浓度大于5g/L,用1 mol/L的NaOH溶液调节滤液的pH至4,并连续搅拌2 h以上直至Fe2+的浓度小于4 mg/L,从而获得高纯度的滤液。过滤后将经过纯化的锂溶液调节pH至8,在90 ℃下搅拌2 h,收集沉淀物并于60 ℃干燥24 h获得Li回收产物。Li的回收率可以达到99%,Fe以FeC2O4·2H2O形式回收,回收率达到94%。

YANG等[26]在超声波辅助作用下分离铝箔及正极材料,正极粉料与乙二胺四乙酸二钠(EDTA- 2Na)按比例混合(6∶1~1∶1)后采用行星式球磨机进行机械活化,用稀磷酸进一步浸出活化后的样品,搅拌浸出结束后用乙酸纤维素膜进行真空过滤,获得含锂、铁金属离子的滤液,Fe、Li在磷酸中的浸出率分别可达97.67%、94.29%。滤液用蒸汽冷凝器在90 ℃回流9 h,金属Fe以FePO4·2H2O、Li以Li3PO4形式析出,过滤后收集沉淀并干燥,实现金属材料回收,Fe、Li总回收率分别达93.05%、82.55%。

ZHU等[27]以回收的LiFePO4/C为原料与卵磷脂共混,通过机械球磨化学活化后,在Ar-H2(10%)混合气氛保护下于600 ℃下烧结4 h,获得(C+N+P)共包覆的再生LiFePO4复合材料。再生材料中N—C键及P—C键包覆着LiFePO4,形成了稳定的C+N+P共包覆层,并且再生材料粒径较小,可以缩短Li+及电子的扩散路径。当卵磷脂用量为15%时,低倍率0.2 C时再生材料的容量达到164.9mA·h/g。

图6 机械化学活化过程机理及产物[25]

3.6 其它回收处理技术—电化学法回收处理技术

杨则恒等[28]利用1-甲基-2吡咯烷酮(NMP)溶解废旧的LiFePO4极片黏结剂后,收集得到回收的LiFePO4材料,回收材料与导电剂、黏结剂制备成待修复电极,以金属锂片为负极,制作成扣式电池。经过多次充放电后,使得锂从负极嵌入正极材料,使正极从贫锂态变为富锂态,达到修复的效果。但是,经过修复的电极再组装成全电池难度大,难以指导规模化应用。

4 电解液回收技术进展

目前,电解液的回收有真空热解处理法[29]、有机溶剂萃取回收处理[30]、CO2超临界回收方法[31]。SUN等[32]采用真空热解法回收废旧电池过程中同时处理电解液。将拆分的正极材料置于真空炉中,系统压力小于1 kPa,冷阱的冷凝温度-10 ℃。以10 ℃/min的加热速度加热真空炉,并在600 ℃保温30 min,挥发物进入冷凝器并冷凝,而不可压缩的气体通过真空泵抽出,最后由集气器收集。黏结剂及电解液被挥发或者分解为低分子量产物,热解产物大部分为有机氟碳化合物,进行富集回收。

有机溶剂萃取法是通过加入适当的有机溶剂作为萃取剂,把电解液转移到萃取剂中,萃取后利用萃取产物溶液中各成分的不同沸点,进行蒸馏或分馏,收集或分离电解液。童东革等[33]在液氮保护下,将废旧电池切开,取出活性物质,将活性物质置于有机溶剂中浸泡一段时间,以浸出电解质。比较了PC、DEC和DME三种萃取剂对电解液的萃取效率,结果表明,PC的脱出速率最快,2 h后可将电解质完全脱出,并且PC可以重复使用多次,这可能是因为相对介电常数较大的 PC 更有利于锂盐的溶解。

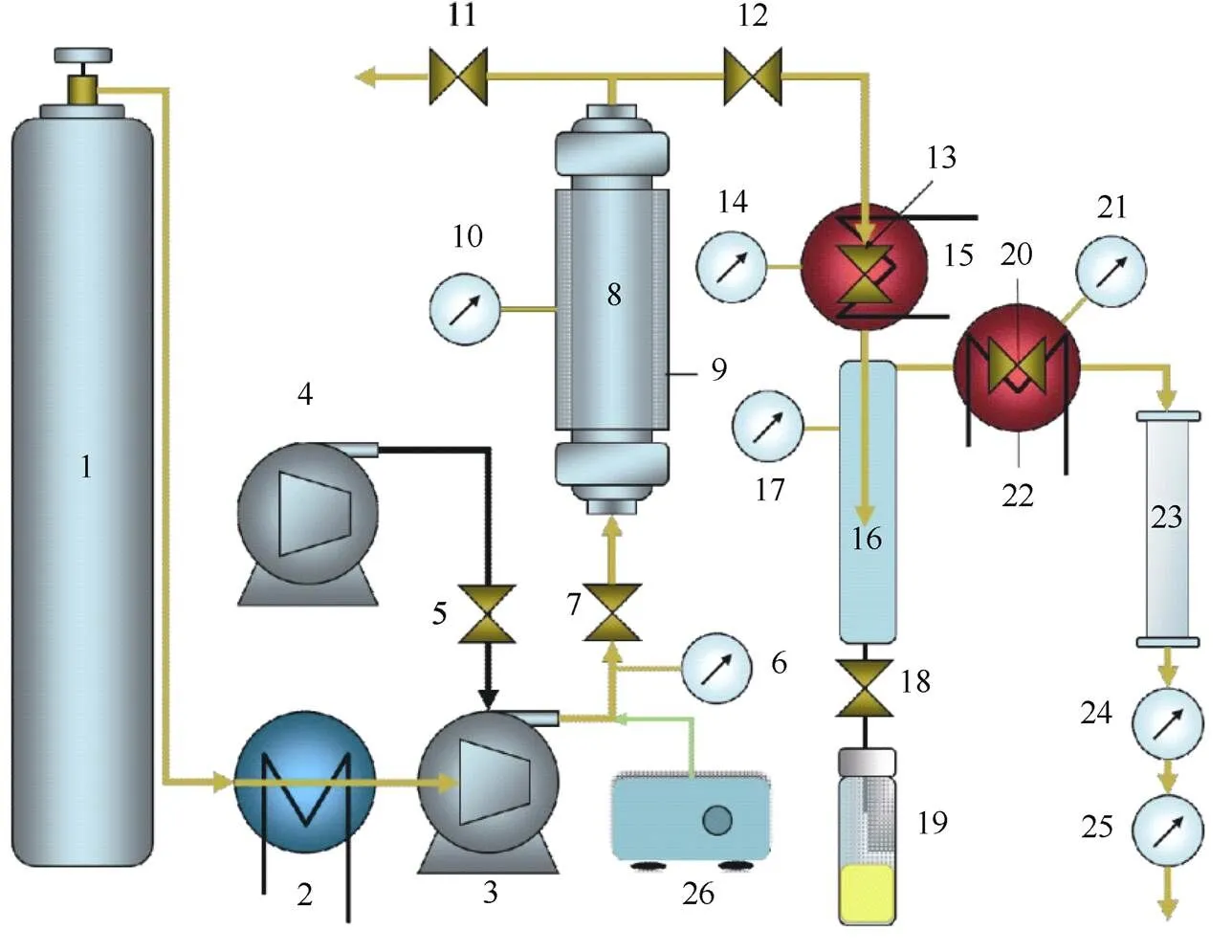

超临界CO2回收废旧锂离子电池电解液是指以超临界CO2为萃取剂,分离锂离子电池隔膜以及活性物质中吸附的电解液的过程[34]。GRUETZKE 等[35]研究了液态CO2及超临界CO2对电解液的萃取效果。对于含有LiPF6、DMC、EMC及EC的电解液体系,采用液态CO2时,DMC及EMC的回收率较高,而EC的回收率较低,采用超临界CO2时,总回收率高。在液态CO2中添加夹带剂ACN/PC(3∶1)时电解液的萃取效率最高,可达到(89.1±3.4)%(质量分数)。LIU等[36]研究了先静态萃取后动态萃取相结合的超临界CO2萃取电解液,可以获得85%的萃取率。萃取装置示意图如图7所示[34]。

1—CO2气瓶;2—低温循环水浴锅;3—高压气动泵;4—空压机;5—萃取釜压力调节阀;6—萃取釜压力表;7—进气阀;8—萃取釜; 9—釜加热套;10—萃取釜温度计;11—紧急降压阀;12—出气阀;13—流量调节阀①;14—流量阀温度计①;15—流量阀加热套①; 16—收集釜;17—收集釜压力表;18—产物收集阀;19—收集瓶;20—流量调节阀②;21—流量阀温度计②;22—流量阀加热套②; 23—洗气装置;24—转子流量计;25—湿式流量计;26— Lab Alliance 双活塞泵

真空热解技术回收电解液的同时可以实现活性物质与集流体的剥离,简化回收工艺,但是回收过程能耗较高,且还需要对碳氟有机化合物进行进一步的处理;有机溶剂萃取过程可以回收电解液主要成分,但是存在萃取溶剂成本高、分离困难及萃取剂后续产生新的污染等问题;超临界CO2萃取技术具有无溶剂残留、溶剂分离简单、产物还原度好等优点,是锂离子电池电解液回收的研究方向之一[37],但是还存在CO2消耗量大、夹带剂可能会影响电解液再利用等问题。

5 负极材料回收技术进展

从LiFePO4电池失效机理分析可知,负极石墨性能的衰退程度大于正极LiFePO4材料,并且,由于负极石墨材料价格相对较低,用量相对较少,回收再利用经济性较弱,目前对废旧电池负极的回收研究相对较少。负极中,铜箔价格昂贵且回收工艺简单,具有高回收价值,回收的石墨粉通过改性后有望循环应用于电池生产中。周旭等[38]采用锤振破碎、振动筛分与气流分选组合工艺对废旧锂电池负极材料进行分离与回收。工艺过程为将负极样品放入锤式破碎机中粉碎至粒径小于1 mm,破碎料置于流化床分布板上形成固定床层;开启风机调节气体流速,依次使颗粒床层经固定床、床层松动、初始流态化直至充分流化而使金属与非金属颗粒相互分离,其中轻组分被气流带出流化床,经旋风分离器进行收集,重组分则停留在流化床底部。结果表明:负极材料经破碎筛分后,粒径大于0.250 mm的破碎料中铜的品位为92.4%,而粒径小于 0.125 mm的破碎料中碳粉的品位为96.6%,均可直接回收;粒度为0.125~0.250 mm的破碎料中,铜的品位较低,可通过气流分选实现铜与碳粉的有效分离回收。

目前,负极以水系黏结剂为主,黏结剂可以直接在水溶液中进行溶解,负极材料和集流体铜箔通过简单工艺可以实现分离。朱晓辉等[39]开发了一种采用二次超声辅助酸化湿法回收负极材料的方法。将负极极片置于稀盐酸溶液中,直接将石墨片料和集流体铜箔分离,集流体经过洗涤、干燥后实现回收。石墨材料经过滤、烘干、过筛分离获得回收的石墨粗产品。粗产品在硝酸、高氯酸等氧化剂中进行超声处理,除去材料中的金属化合物、黏结剂并使石墨表面产生功能化基团,收集烘干后得到二次提纯的石墨材料。将经过二次提纯的石墨材料浸渍于乙二胺或二乙烯三胺的还原性水溶液中超声 处理后,氮气保护下热处理对石墨材料进行修复,可以获得电池用的改性石墨粉,具体流程如图8 所示。

废旧电池负极往往使用水性黏结剂,因此活性材料与集流体铜箔可以通过简单的方法剥离,以往仅回收高价值的铜箔,石墨材料直接废弃处理将会造成材料的极大浪费。因此,开发石墨材料的改性及修复技术,实现废旧石墨材料在电池行业或其他工业领域的再利用。

图8 石墨负极回收及改性流程图[37]

6 回收经济性分析

磷酸铁锂废旧电池回收的经济效益受原材料价格波动影响较大,包括废旧电池的回收价格、原料碳酸锂价格、磷酸铁锂价格等。使用目前常用的湿法回收技术路线,废旧磷酸铁锂电池中最有回收经济价值的金属是锂,回收收益约为7800元/吨,而回收成本约为8500元/吨,回收收益不能覆盖回收成本,其中,磷酸铁锂回收成本中原材料成本约占总成本27%,辅料成本约占总成本35%,辅料成本主要包括盐酸、氢氧化钠、双氧水等成本(以上数据来自电池联盟及赛迪顾问)。使用湿法技术路线,锂无法实现完全回收(锂的回收率往往在90%以下),磷、铁的回收效果差,以及使用大量的辅料等,是造成使用湿法技术路线难以实现盈利的主要原因。

磷酸铁锂废旧电池采用高温固相法修复或再生技术路线,与湿法技术路线相比较,回收过程不需要碱溶解集流体铝箔及酸溶解正极材料磷酸铁锂等工艺步骤,因此辅料的使用量大大降低,且高温固相修复或再生技术路线,可以实现锂、铁、磷元素的高回收率,因而将会具有更高的回收效益,按照北京赛德美公司的预计,采用高温修复法的全组分回收技术路线,将可以实现约20%的净利率。

7 结 语

回收材料为组分复杂的混合回收材料时,适合采用化学沉淀法或生物浸出技术进行金属的回收,获得可以再利用的化工材料,但是,对于LiFePO4材料,湿法回收存在流程较长、需要使用较多的酸碱试剂以及处理大量酸碱废液等问题,存在回收成本高、经济价值低的缺点。

与化学沉淀法回收技术相比较,高温修复及高温再生技术具有流程短、酸碱试剂用量少、产生的废酸废碱量少等优点,但是,该方法要求回收材料在修复处理或再生处理前进行严格的除杂,以避免杂质残留影响材料的电化学性能。杂质包括少量的铝箔、铜箔等。除杂问题是直接修复、再生工艺在大规模应用中研究较少但是又必须解决的重要问题。

为提高废旧电池回收经济价值,应该进一步开发低成本的电解液及负极材料回收技术,最大程度的回收废旧电池中的有用物质,实现回收效益最大化。

[1] JHA M K, KUMAR A, JHA A K, et al. Recovery of lithium and cobalt from waste lithium ion batteries of mobile phone[J]. Waste Management, 2013, 33 (9): 1890-1897.

[2] JOULIE M, LAUCOURNET R, BILLY E. Hydrometallurgical process for the recovery of high value metals from spent lithium nickel cobalt aluminum oxide based lithium-ion batteries[J]. Journal of Power Sources, 2014, 247(3): 551-555.

[3] SONG D W, WANG X Q, NIE H H, et al. Heat treatment of LiCoO2recovered from cathode scraps with solvent method[J]. Journal of Power Sources, 2014, 249: 137-141.

[4] 郑莹, 刘禹, 董超, 等. 废旧磷酸铁锂电池回收研究进展[J]. 电源技术, 2014, 38(6): 1172-1175.

ZHENG Y, LIU Y, DONG C, et al. Research status of spent lithium iron phosphate battery recycling[J]. Chinese Journal of Power Sources, 2014, 38(6): 1172-1175.

[5] 吴越, 裴锋, 贾蕗路, 等. 从废旧磷酸铁锂电池中回收铝、铁和锂[J]. 电源技术, 2014, 38(4): 629-631.

WU Y, PEN F, JIA L L, et al. Recovery of aluminum, iron and lithium from spent lithium iron phosphate batteries[J]. Chinese Journal of Power Sources, 2014, 38(4): 629-631.

[6] LI H, XING S Z, LIU Y, et al. Recovery of lithium, iron, and phosphorus from spent LiFePO4batteries using stoichiometric sulfuric acid leaching system[J]. ACS Sustainable Chemistry & Engineering, 2017, 5: 8017-8024.

[7] WANG X, WANG X Y, ZHANG R, et al. Hydrothermal preparation and performance of LiFePO4by using Li3PO4recovered from spent cathode scraps as Li source[J]. Waste Management, 2018, 78: 208-216.

[8] ZHENG R J, ZHAO L, WANG W H, et al. Optimized Li and Fe recovery from spent lithium-ion batteries via a solution-precipitation method[J]. RSC Advances, 2016, 6(49): 43613-43625.

[9] SHIN E J, KIM S, NOH J K, et al. A green recycling process designed for LiFePO4cathode materials for Li-ion batteries[J]. Journal of Materials Chemistry A, 2015, 3(21): 11493-11502.

[10] BIAN D C, SUN Y H, LI S, et al. A novel process to recycle spent LiFePO4for synthesizing LiFePO4/C hierarchical microflowers[J]. Electrochimica Acta, 2016, 190: 134-140.

[11] HUANG Y F, HAN G H, LIU J T, et al. A stepwise recovery of metals from hybrid cathodes of spent Li-ion batteries with leaching-flotation-precipitation process[J]. Journal of Power Sources, 2016, 325: 555-564.

[12] CHEN J P, LI Q W, SONG J S, et al. Environmentally friendly recycling and effective repairing of cathode powders from spent LiFePO4batteries[J]. Green Chemistry, 2016, 18(8): 2500-2506.

[13] 杨秋菊, 赵世超, 王楠, 等. 废旧动力锂离子电池中磷酸铁锂的再生[J]. 电池, 2014, 44(1): 60-62.

YANG Q J, ZHAO S C, WANG N, et al. Recycle of lithium iron phosphate in waste power Li-ion battery[J]. Battery Bimonthly, 2014, 44(1): 60-62.

[14] KIM H S, SHIN E J. Re-synthesis and electrochemical characteristics of LiFePO4cathode materials recycled from scrap electrodes[J]. Bulletin of the Korean Chemical Society, 2013, 34(3): 851-855.

[15] 谢英豪, 余海军, 欧彦楠, 等. 从废旧动力电池中回收制备磷酸铁锂[J]. 电源技术, 2014, 38(12): 2239-2242.

XIE Y H, YU H J, OU Y N, et al. Recovery and preparation of LiFePO4from used traction battery[J]. Chinese Journal of Power Sources, 2014, 38(12): 2239-2242.

[16] SONG X, HU T, LIANG C, et al. Direct regeneration of cathode materials from spent lithium iron phosphate batteries using a solid phase sintering method[J]. RSC Advances, 2017, 7(8): 4783-4790.

[17] LI X L, ZHANG J, SONG D W, et al. Direct regeneration of recycled cathode material mixture from scrapped LiFePO4batteries[J]. Journal of Power Sources, 2017, 345: 78-84.

[18] 卞都成, 刘树林, 孙永辉, 等. 废旧LiFePO4正极材料的循环利用及电化学性能[J]. 硅酸盐学报, 2015, 43(11): 1511-1516.

BIAN D C, LIU S L, SUN Y H, et al. Recycle of LiFePO4cathode materials from spent lithium ion batteries and the electrochemical performance[J]. Journal of the Chinese Ceramic Society, 2015, 43(11): 1511-1516.

[19] 卞都成, 刘树林, 田院. 固相补锂法再利用废旧LiFePO4正极材料及电化学性能[J]. 无机盐工业, 2016, 48(2): 71-74.

BIAN D C, LIU S L, TIAN Y. Reusing of spent LiFePO4cathode materials by solid phase lithium refilling method and electrochemical performance there of[J]. Inorganic Chemicals Industry, 2016, 48(2): 71-74.

[20] 陈赟华,杨勇. 一氧化碳还原法制备磷酸铁锂—反应机理和动力学[J]. 电化学, 2008, 14(4): 388-393.

CHEN Y H, YANG Y. Synthesis of the LiFePO4by CO Reduction: Reaction mechanism and kinetics[J]. Electrochemistry, 2008, 14(4): 388-393.

[21] 陈永珍, 黎华玲, 宋文吉, 等. 废旧磷酸铁锂材料碳热还原固相再生方法[J]. 化工进展, 2018, 37(S1): 133-140.

CHEN Y Z, LI H L, SONG W J, et al. Solid phase regeneration of spent LiFePO4cathode materials by carbothermal reduction method[J].Chemical Industry and Engineering Progress, 2018, 37(S1): 133-140.

[22] CERRUTI C, CURUTCHET G, DONATI E. Bio-dissolution of spent nickel-cadmium batteries using Thiobacillus ferrooxidans[J]. Journal of Biotechnology, 1998, 62: 209-219.

[23] XIN Y Y, GUO X M, CHEN S, et al. Bioleaching of valuable metals Li, Co, Ni and Mn from spent electric vehicle Li-ion batteries for the purpose of recovery[J]. Journal of Cleaner Production, 2016, 116: 249-258.

[24] TROMANS D, MEECH J A. Enhanced dissolution of minerals: Stored energy, amorphism and mechanical activation[J]. Minerals Engineering, 2001, 14: 1359-1377.

[25] FAN E S, LI L, ZHANG X X, et al. Selective recovery of Li and Fe from spent lithium-ion batteries by an environmentally friendly mechanochemical approach[J]. ACS Sustainable Chemistry & Engineering, 2018, 6: 11029-11035.

[26] YANG Y X, ZHENG X H, CAO H B, et al. A closed-loop process for selective metal recovery from spent lithium iron phosphate batteries through mechanochemical activation[J]. ACS Sustainable Chemistry & Engineering, 2017, 5: 9972-9980.

[27] HU P P, YANG Z Y, ZHANG H, et al. Utilizing egg lecithin coating to improve the electrochemical performance of regenerated lithium iron phosphate[J]. Journal of Alloys and Compounds, 2018, 745: 164-171.

[28] 杨则恒, 张俊, 吴情, 等. 废旧锂离子电池正极材料LiFePO4/C的电化学修复再生[J]. 硅酸盐学报, 2013, 41(8): 1051-1056.

YANG Z H, ZHANG J, WU Q, et al. Electrochemical regeneration of LiFePO4/C cathode materials from spent lithium ion batteries[J]. 2013, 41(8): 1051-1056.

[29] SUN L, QIU K Q. Vacuum pyrolysis and hydrometallurgical process for the recovery of valuable metals from spent lithium-ion batteries[J]. Journal of Hazardous Materials, 2011, 194: 378-384.

[30] LAIN M J. Recycling of lithium ion cells and batteries[J]. Journal of Power Sources, 2001, s97-98(4): 736-738.

[31] NOWAK S, WINTER M. The role of sub- and supercritical CO2as "processing solvent" for the recycling and sample preparation of lithium ion battery electrolytes[J]. Molecules, 2017, 22(3): 403.

[32] SUN L, QIU K Q. Organic oxalate as leachant and precipitant for the recovery of valuable metals from spent lithium-ion batteries[J]. Waste Management, 2012, 32: 1575-1582.

[33] 童东革, 赖琼钰, 吉晓洋. 废旧锂离子电池正极材料钴酸锂的回收[J]. 化工学报, 2005, 56(10): 1967-1970.

TONG D G , LAI Q Y , JI X Y. Recycling of LiCoO2cathode materials from spent lithium ion batteries[J]. Journal of Chemical Industry and Engineering (China), 2005, 56(10): 1967-1970.

[34] 刘元龙. 碳酸酯基锂离子电池电解液超临界CO2回收及再利用研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

LIU Y L. Research on recycling and reusing of carbonate based electrolyte for lithium ion batteries by supercritical CO2[D]. Harbin: Harbin Institute of Technology, 2017.

[35] GRUETZKE M, MONNIGHOFF X, HORSTHEMK F, et al. Extraction of lithium-ion battery electrolytes with liquid and supercritical carbon dioxide and additional solvents[J]. RSC Advances, 2015, 5: 43209-43217.

[36] LIU Y L, MU D Y, LI R H, et al. Purification and characterization of reclaimed electrolytes from spent lithium-ion batteries[J]. The Journal of Physical Chemistry C, 2017, 121: 4181-4187.

[37] 刘元龙, 戴长松, 贾铮, 等. 废旧锂离子电池电解液的处理技术[J]. 电池, 2014, 44(2): 124-126.

LIU Y L, DAI C S, JIA Z. Treatment technology of used Li-ion battery electrolytes[J]. Battery Bimonthly, 2014, 44(2): 124-126.

[38] 周旭, 朱曙光, 次西拉姆, 等. 废锂离子电池负极材料的机械分离与回收[J]. 中国有色金属学报, 2011, 21(12): 3082-3086.

ZHOU X, ZHU S G, CIXI L M, et al. Mechanical separation and recovery process of anode materials from spent lithium-ion batteries[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3082-3086.

[39] 朱晓辉, 苗萌, 张宝. 失效方形锂离子电池负极石墨材料的回收再利用方法: 中国, 201510613426.9[P]. 2015-12-23.

ZHU X H, MIAO M, ZHANG B. Recovery and reuse of negative graphite materials from failed square lithium ion batteries: CN 201510613426.9[P]. 2015-12-23.

A review on recycling technology of spent lithium iron phosphate battery

1,2,3,1,2,3,1,2,3,1,2,3,1,2,3

(1Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, Guangdong, China;2Key Laboratory of Renewable Energy, Chinese Academy of Sciences, Guangzhou 510640, Guangdong, China;3Guangdong Provincial Key Laboratory of New and Renewable Energy Research and Development, Guangzhou 510640, Guangdong, China)

Batteries for electric buses are mainly lithium iron phosphate batteries. Large numbers of spent batteries will be produced after the cycle life termination and cause a significant problem that how to deal with the spent batteries. In this paper, the current status of spent batteries recyclingis introduced, as well as the main valuable components of the spent LiFePO4battery. The recycling and reusing methods of the spent LiFePO4materials such as solution-precipitation method, solid phase direct recycling and regeneration process, bio-dissolution technique, and mechanochemical treatment are introduced in detail. The vacuum pyrolysis process, organic solvent extraction and supercritical CO2extraction recovery electrolyte are presented as well. In addition, the separation process and modification method of negative electrode materials are introduced. The products recovered by precipitation method are industrial raw materials containing lithium and iron. This kind of method is easy to implement large-scale application, but it will produce a large number of acid and alkali waste liquor. The process of solid phase direct recycling and regeneration is shorter, but to remove the impurity is the difficulty for large-scale application. At last, the different recycling methods are proposed for different types of recycled materials to provide reference for the recycling of batteries.

spent Li-ion battery; lithium iron phosphate; electrolyte; negative electrode material; recovery; regeneration

10.12028/j.issn.2095-4239.2018.0183

TM 12.9

A

2095-4239(2019)02-237-11

2018-09-07;

2018-12-04。

广东省科技计划项目(2015B050501008),广东省新能源和可再生能源研究开发与应用重点实验室项目(y809ji1001)。

陈永珍,(1985—),女,硕士,工程师,研究方向为储能材料,E-mail:chenyz@ms.giec.ac.cn;

宋文吉,研究员,研究方向为大规模储能技术,E-mail:songwj@ma.giec.ac.cn。