陶瓷隔膜对于LiNi0.8Co0.15Al0.05O2动力锂离子电池性能的影响

2019-03-08程广玉顾洪汇

高 蕾,程广玉,顾洪汇,王 可

陶瓷隔膜对于LiNi0.8Co0.15Al0.05O2动力锂离子电池性能的影响

高 蕾,程广玉,顾洪汇,王 可

(空间电源技术国家重点实验室,上海空间电源研究所,上海 200245)

本文以普通聚烯烃隔膜作为对比,研究了不同工艺的聚烯烃基膜制作的陶瓷隔膜对于LiNi0.8Co0.15Al0.05O2动力锂离子电池性能的影响。表征了三种隔膜的本征性能,包括微孔形貌、透气度和离子电导率。干法基膜陶瓷隔膜、湿法基膜陶瓷隔膜和普通聚烯烃隔膜的透气度值分别为165 sec/100 mL、200 sec/100 mL和520 sec/100 mL;离子电导率分别为0.952 mS/cm2、0.703 mS/cm2和0.622mS/cm2。分别采用三种隔膜制作了容量为2 A·h的软包装电池,评估了电池的倍率性能、循环寿命以及荷电保持能力。结果发现,与普通聚烯烃隔膜相比,陶瓷隔膜可以提高电池的功率性能,并且干法聚烯烃基膜制作的陶瓷隔膜,其倍率增效作用较湿法基膜的陶瓷隔膜明显,尤其当放电倍率达到电池的设计极限时,干法聚烯烃基膜制作的陶瓷隔膜对于电池倍率性能的增效作用更加显著。

陶瓷隔膜;高功率;锂离子电池;透气度

LiNi0.8Co0.15Al0.05O2(NCA)是一种目前应用前景最好的锂离子电池正极材料[1],设计容量高达190~200 mA·h/g,但是由于该材料本身导电性能较差,因此对于电池倍率性能方面的提高不尽如人意。如何在利用该材料的高设计容量的同时,提高其功率性能,是目前锂电池行业比较关心的课题之一。有报道称[2-3]在NCA正极材料表面涂布一层四氧化三钴(Co3O4),Co3O4可以和NCA表面残留的Li2CO3/LiOH反应,从而降低电荷转移阻抗,提高电池大电流下容量的发挥效率。TRAN等[4]研究了电极制备工艺对于NCA功率性能的影响。还有一些研究工作通过表面涂布[5-9]或者掺杂改性[10]来提高NCA体系电池的功率性能。但是这些研究都没有关注过隔膜对于电池性能的影响。作为电池的一个重要组成材料,隔膜的作用主要在于分隔正负极,同时提供锂离子传输的通道[11-12]。目前除了传统的聚烯烃隔膜,市场上也出现了很多类型的改性锂离子电池隔膜[13-17],可以提高电池的循环寿命和安全性能。但是由于聚烯烃隔膜独具的热切断功能,因此目前商业化的锂离子电池隔膜,主要还是着眼于以聚烯烃膜为基膜,涂覆纳米陶瓷层或者其他改性涂层。聚烯烃隔膜的生产工艺分为干法和湿法两种。湿法是使用溶剂和可塑剂拉伸隔膜,再通过溶剂蒸发形成隔膜微孔。而干法则是拉伸结晶后的薄膜形成微孔。两种隔膜因为工艺的不同,性能有较大的差别。本文以普通聚烯烃隔膜作为空白试验,对比研究了干法和湿法聚烯烃隔膜作为基膜制作的陶瓷隔膜对于功率电池性能的影响。

1 实 验

本文研究了3种隔膜,一种是普通的干法聚烯烃隔膜,厚度为20mm。另外两种分别是陶瓷隔膜A(深圳产,干法聚烯烃基膜,单面涂覆陶瓷,涂层主要组成为氧化铝纳米颗粒,50粒径为0.7 μm)以及陶瓷隔膜B(上海产,湿法聚烯烃基膜,单面涂覆陶瓷,涂层主要组成为氧化铝纳米陶瓷颗粒,50粒径为0.8 μm),两种陶瓷隔膜的总厚度是 20mm,其中涂层厚度4mm,基膜厚度16mm。

1.1 隔膜本征性能表征

使用扫描电镜(Hitachi S-4800)观察隔膜的表面微观形貌。根据ASTM D726—1994(Standard Test Method for Resistance of Nonporous Paper to Passage of Air)的测试标准,用Gurley-4110透气度仪(美国产)测定三种隔膜的透气度。将隔膜夹在两个不锈钢小扣垫片中,滴加电解液1.30 mol/L LiPF6/EC+DMC+DEC(质量比1∶1∶1)(苏州产,电池级)后制成扣式电池体系,进行电化学阻抗谱(EIS)测试,扫描频率范围为0.1~105 Hz,振幅为5 mV,然后用式(1)计算离子电导率

=/(b·) (1)

式中,为隔膜厚度;b为本体电阻;为隔膜的有效面积。

1.2 软包装电池制作

将黏结剂聚偏氟乙烯(PVDF,Arkema公司,电池级)溶于-甲基吡咯烷酮(NMP,Ashland公司,电池级)中,再加入导电剂超导炭黑SP(上海产,电池级)及纳米碳管(CNT,镇江产,电池级),最后加入正极活性物质NCA(日本产,电池级),制得正极浆料,(NCA)∶(PVDF)∶(SP)∶(CNT)∶(NMP)=93∶3∶3∶1∶200。将浆料均匀涂覆在 20 μm厚的铝箔(日本产,电池级)上,在100 ℃下烘烤8 h,辊压(压实密度3.3 g/cm3)后,制 成58 mm×93 mm的正极片,正极活性物质含量 为93%。

将黏结剂PVDF溶于NMP中,再加入导电剂超导炭黑SP,最后加入人造石墨(江西产,电池级),制得负极浆料,(人造石墨)∶(PVDF)∶(SP)∶(NMP)=90∶5∶5∶200。将浆料均匀涂覆在12 μm厚的铜箔(长春产,电池级)上,在100 ℃烘烤8 h,辊压(压实密度1.45 g/cm3)后,制成60 mm×95 mm负极片,负极活性物质含量为90%。

极片制备过程中,环境露点控制在-30 ℃以下。

1.3 电池的制备

以叠片的形式,分别将正极、负极以20 μm厚的3种隔膜叠成电芯,以1.30 mol/L LiPF6/EC+ DMC+DEC(质量比1∶1∶1)(苏州产,电池级)为电解液,制备额定容量为2 A·h的6095型软包装电池。

1.4 电池性能测试

1.4.1 化成分容

用CT2001锂离子充放电测试仪(深圳产)以0.1 C(200 mA)恒流充电至4.2 V,再恒压充电至电流小于100 mA,静置10 min后,以0.1 C恒流放电至2.75 V。抽真空封边后,再以0.2 C恒流恒压充电至4.20 V,静置10 min后,以0.2 C恒流放电至2.75 V,进行分容。

1.4.2 电化学阻抗谱(EIS)测试

对于3种软包装电池做交流阻抗测试,扫描频率范围为0.03~100 kHz。

1.4.3 倍率放电

分别将3种隔膜的电池以1 C(2000 mA)电流充满后,再以20 C(40 A)持续放电至2.75 V。再依次充满电后,测试40 C(80 A)和50 C(100 A)的放电性能。

1.4.4 荷电保持

将电池充满电后,于室温环境中静置28天,测试静置前后电池的容量。

1.4.5 循环性能

将电池以1 C恒流恒压充电至4.2 V,再以5 C(10 A)放电至3 V,循环500周。

2 结果与讨论

2.1 隔膜微观形貌

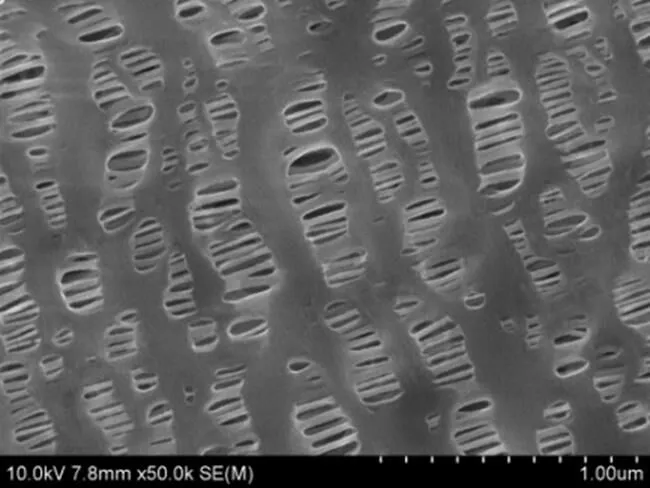

通过电镜可以观察微孔膜的表面形貌,包括微孔的形状结构、大小、分布等情况。图1为陶瓷隔膜A的表面电镜,图1(a)为没有涂覆陶瓷层的隔膜表面,可以看到是典型的干法膜微孔结构。一般干法工艺制造的隔膜,由于是结晶后单向拉伸的缘故,制成的微孔为狭长形,孔径均一,微孔取向一致性较好。图1(b)为涂覆陶瓷层一侧,均匀分布着纳米陶瓷颗粒。

图1 陶瓷隔膜A表面电镜

图2为陶瓷隔膜B的表面电镜。图2(a)为没有涂覆陶瓷层的基膜表面,是孔径分布较大的圆形微孔结构。属于湿法工艺形成的典型微孔形貌。图2(b)可以看到隔膜一侧的表面也是同样覆盖着纳米陶瓷颗粒。

为了对比陶瓷隔膜,采用普通的三层结构的干法聚烯烃隔膜做空白试验。图3为聚烯烃隔膜的电镜,由于没有陶瓷涂层,隔膜两面都是相同的形貌,微孔结构及大小与陶瓷隔膜A的基膜相近,为干法工艺制作的隔膜。

图2 陶瓷隔膜B表面电镜

图3 普通聚烯烃隔膜电镜

2.2 隔膜透气度

隔膜的透气度也叫空气渗透性,定义为单位面积的隔膜在一定的压力下通过一定量的空气(100 mL)所需要的时间。透气度代表的是隔膜对锂离子的导通效率,透气度值越低,隔膜的空气渗透性越好。不均一的透气度会导致电流密度分布不均匀,尤其是在高功率的放电状态下,这也是造成负极上形成锂枝晶的主要因素。

表1为3种隔膜的透气度测试结果。陶瓷隔膜A的测试值最小,聚烯烃隔膜最大,陶瓷隔膜B的测试结果居中。这个测试结果说明,虽然3种隔膜的厚度相同,并且两种陶瓷隔膜的基膜以及涂层厚度也相同,但是透气度即离子导通率却有明显差别。对于陶瓷涂层厚度相同的两种陶瓷隔膜而言,陶瓷隔膜A的基膜为干法工艺膜,微孔结构曲折度低,没有湿法隔膜的大小微孔交错的结构,因此更有利于锂离子通过。此外,通过与普通聚烯烃隔膜的比较可以看到,陶瓷涂层能够提高隔膜的孔隙率和空气渗透性,因此透气度的测试结果也较普通隔膜低,即离子导通率高于普通隔膜。

表1 隔膜透气度测试结果

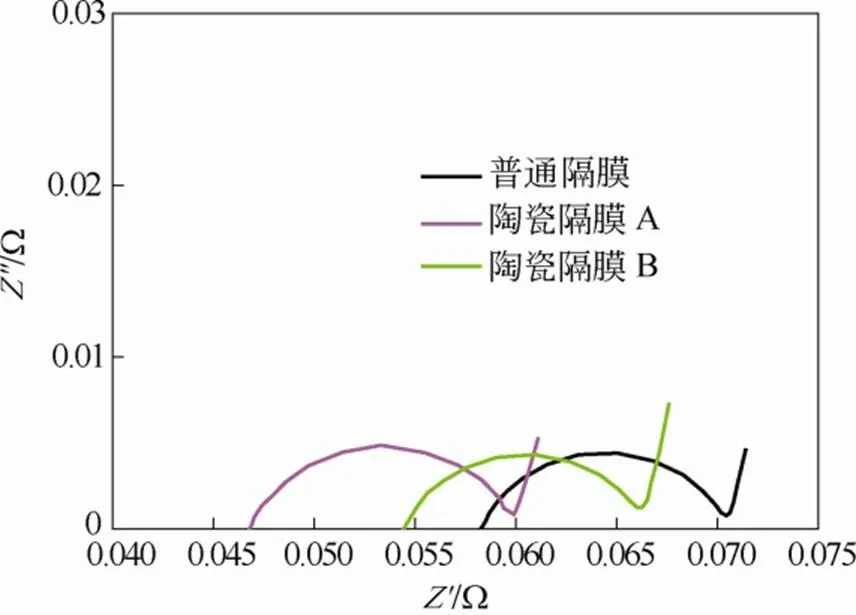

2.3 隔膜离子电导率

为了进一步验证隔膜透气度对于隔膜离子导通率的影响,通过电化学阻抗谱测试了3种隔膜的离子电导率。与透气度测试相比,电化学阻抗谱可以更加准确地表征隔膜的离子电导率,因为该测试是将隔膜中浸润了电解液,评测电解液中的锂离子在隔膜中的导通率。隔膜的离子电导率与隔膜的微孔结构、厚度以及阻抗有关,是表征隔膜在电池中应用性能的一个重要技术指标。

图4为3种隔膜样品的电化学阻抗图谱。根据式(1),陶瓷隔膜A、陶瓷隔膜B以及普通隔膜的离子电导率分别为0.952 mS/cm2、0.703 mS/cm2和0.622 mS/cm2。这些数据和前面透气度的测试结果相对应。透气度测试结果最小的陶瓷隔膜A的离子电导率最高,测试值最大的普通隔膜离子电导率最小,陶瓷隔膜B的测试结果居中。

图4 三种隔膜的电化学阻抗谱(EIS)

2.4 隔膜试验电池化成分容

表2为3种隔膜软包装试验电池的化成分容数据。3种电池的容量和化成效率没有明显差别。但是内阻的差别较大。陶瓷隔膜A、陶瓷隔膜B和普通隔膜电池的内阻平均值分别为1.7 mΩ、2.1 mΩ和2.4 mΩ。电池内阻对于高功率电池而言,是一个关键的技术参数,直接关系到电池倍率性能的发挥。从上述内阻结果初步可以判断,陶瓷隔膜A应该会发挥较好的倍率性能。

表2 软包装电池化成分容结果

2.5 隔膜试验电池电化学阻抗谱(EIS)分析

图5为3种隔膜试验电池的电化学阻抗谱(EIS)。其中,在高频区曲线与轴的截距代表欧姆阻抗s。中高频区的半圆代表锂离子在SEI膜中的迁移过程,中低频区的圆弧代表锂离子在电极材料/电解液界面发生的电荷转移阻抗ct,低频区的斜线代表锂离子的扩散过程。从图中可以看到,三种电池的圆弧以及斜线部分的形状和大小都很接近,唯一比较明显的区别在于欧姆阻抗s。陶瓷隔膜A、陶瓷隔膜B以及普通隔膜的s值依次增加。一般来说,欧姆阻抗与电极材料、电解液、隔膜材料以及各部分零件的接触电阻有关,对于谱图中三种电池在s方面的差别,可以推断出在其他材料和设计都完全相同的情况下,应该是由于隔膜材料的不同造成的。

图5 隔膜试验电池EIS谱图

2.6 隔膜试验电池倍率性能

图6为3种隔膜试验电池20 C放电曲线,从图中可以看到,两种陶瓷隔膜的放电曲线几乎重合,而普通隔膜电池的平台较陶瓷隔膜低0.15 V左右。这说明与普通隔膜相比,陶瓷隔膜可以改善电池的倍率性能。进一步加大电池的放电倍率,对比3种隔膜对于倍率性能的影响。

图6 隔膜试验电池20 C放电曲线

图7分别为3种隔膜试验电池40 C和50 C放电曲线。从图中可以看到,当倍率从20 C增加到40 C时,3种电池的平台电压差别明显增大,当放电倍率增加到50 C,这时已达到该电池倍率的设计极限,陶瓷隔膜B和普通隔膜试验电池的放电平台表现很不稳定,出现明显的欧姆极化造成的电压低谷,而陶瓷隔膜A的放电平台仍然保持平稳,平台电压在3.2 V以上。这说明随着放电电流增大,隔膜带来的欧姆电阻对于离子电导率的影响越来越明显。对比前面20 C较低倍率的电池表现,当电池中等倍率放电,决定其倍率性能的主要参数是电池体系的基本设计,包括电极孔隙率、电解液配方设计、导电剂选择等,但是当电池的放电倍率达到设计的极限值,隔膜的离子电导率带来的欧姆极化开始起决定作用。

由于高倍率放电初期是电池内部欧姆极化最明显的阶段,通过对比直流内阻,进一步验证不同倍率下隔膜对于电池功率性能的影响。直流内阻是在电池倍率放电初期(一般不超过2 s),电池内部还没有达到完全极化的情况下,根据放电前后电压的瞬间变化情况和电流值大小而计算得到。在40 C和50 C倍率放电的最初2 s内,3种电池的直流内阻计算结果如表3所示。

图7 隔膜试验电池40 C(a)和50 C(b)放电曲线

表3 隔膜试验电池40 C和50 C放电初期直流内阻

通过表3的数据可以看到,当放电倍率为40 C时,陶瓷隔膜A的直流内阻最小,陶瓷隔膜B的直流内阻比A高1.3%,普通隔膜则比陶瓷隔膜A高出9.4%。当倍率提高到50 C时,前面两个对比数值分别提高到4.3%和12.2%。这说明随着电流增大,不同隔膜对于直流内阻的影响也随之愈加明显。这一点也进一步验证了图7的软包装电池在两种倍率下的放电曲线所存在的明显差异,并且前面测试得到的3种电池在欧姆阻抗s值方面的明显差别,也可以和此处对应。

2.7 隔膜试验电池荷电保持

考虑到按照常规的设计思路,隔膜的透气度决定了其离子电导率,从而对倍率性能产生影响。但是这种高透气性也会带来自放电率高的风险。因此,进一步对比了几种电池的荷电保持性能。在测试前,分别测试了3种隔膜试验电池的初始容量1,将电池充满电后搁置30天放电的保持容量记为2,再通过几个充放电循环得到恢复容量3。容量保持率和恢复率分别通过保持容量2和恢复容量3与初始容量1的比值计算得到。

表4为3种电池荷电保持性能测试。普通隔膜有2支电池的容量保持率只有61.49%和87.66%,而恢复率都在98%以上。这个数据说明这2支电池在搁置的过程中产生了较大的可逆性容量损失。此外,普通隔膜的第3个平行样电池的容量保持率和恢复率也低于其他两种陶瓷隔膜的6支电池。对比两种陶瓷隔膜电池的荷电保持性能,没有明显的区别。该结果说明虽然陶瓷隔膜A的低透气度值带来了高的离子电导率,但是并没有对其荷电保持性能带来副作用。

表4 隔膜试验电池荷电保持测试结果

2.8 隔膜试验电池循环性能

此外,还对比了几种隔膜试验电池的循环性能。图8为电池循环曲线。在1 C充电,5 C放电循环500周后,普通隔膜、陶瓷隔膜A和陶瓷隔膜B的容量保持率分别为初始容量的88.4%、78.4%和 80.8%。陶瓷隔膜A的循环性能最佳,这说明干法基膜的微孔结构以及陶瓷涂层的协同作用,对于电池的倍率循环性能起到了增效作用。

图8 隔膜试验电池循环曲线

3 结 论

本文研究了不同工艺基膜制作的陶瓷隔膜对于LiNi0.8Co0.15Al0.05O2高功率电池性能的影响,结论有以下几点。

(1)不同的隔膜制作工艺会形成不同的微孔结构、透气度以及离子电导率。与普通隔膜相比,陶瓷涂布改性可以提高隔膜的离子电导率。并且由于干法膜微孔曲率低,以干法膜为基膜制作的陶瓷隔膜离子电导率较湿法基膜的离子电导率高。

(2)与普通聚烯烃隔膜相比,陶瓷隔膜可以降低电池的欧姆阻抗,从而提高电池的倍率放电平台。当放电倍率处于中等水平时,两种工艺基膜的陶瓷隔膜倍率性能没有明显区别,此时决定倍率性能的是电池的基础设计。当放电倍率达到电池设计极限值时,干法基膜陶瓷隔膜对于倍率性能的增效作用较湿法基膜陶瓷隔膜明显。这一结论有助于功率电池设计时隔膜种类的选择。

(3)从电池的荷电保持性能和循环性能的测试结果发现,陶瓷隔膜的高电导率并不会带来自放电率高的副作用。这可能是由于隔膜表面涂覆的陶瓷层可以抑制造成电池性能不良的杂质以及锂枝晶。从电池的综合性能评价可以看到,干法基膜的陶瓷隔膜具有较好的安全可靠性。

(4)在本文的基础上,将会继续研究隔膜的制作工艺对于其应用性能的影响。例如,隔膜微孔拉伸工艺(双向或者单向拉伸)、涂层厚度以及涂层类型等。

[1] BAINS J, CROGUENNEC L, BREGER J, et al. Li(Ni0.40Mn0.40Co0.15Al0.05)O2: A promising positive electrode material for high-power and safe lithium-ion batteries[J]. J. Power Sources, 2011(196): 8625-8631.

[2] HUANG Yaqun, HUANG Yunhui, HU Xianluo. Enhanced electrochemicalperformance of LiNi0.8Co0.15Al0.05O2by nanoscale surface modification with Co3O4[J]. J. Electro. Acta, 2017(231): 294-299.

[3] TIAN Lingyun, LIANG Kui, WEN Xiaofeng, et al. Enhanced cycling stability and rate capability of LiNi0.80Co0.15Al0.05O2cathode material by a facile coating method[J]. J. Electroanalytical Chemistry, 2018(812): 22-27.

[4] TRAN H Y, GRECO G, TAUBERT C, et al. Influence of electrode preparation on the electrochemical performance of LiNi0.8Co0.15Al0.05O2composite electrodes for lithium-ion batteries[J]. J. Power Sources, 2012(210): 276-285.

[5] HE Xiaoshu, DU Chunyu, SHEN Bin, et al. Electronically conductive Sb-doped SnO2nanoparticles coated LiNi0.8Co0.15Al0.05O2cathode material with enhanced electrochemical properties for Li-ion batteries[J]. Electrochimica Acta, 2017(236): 273-279.

[6] LAI Yanqing, XU Ming, ZHANG Zhi,an, et al. Optimized structure stability and electrochemical performance of LiNi0.8Co0.15Al0.05O2by sputtering nanoscale ZnO film[J]. J. Power Sources, 2016(309): 20-26.

[7] HUANG Bin, LI Xinhai, WANG Zhixing, et al. A comprehensive study on electrochemical performance of Mn-surface-modified LiNi0.8Co0.15Al0.05O2synthesized by an in situ oxidizing-coating method[J]. J. Power Sources, 2014(252): 200-207.

[8] DUAN Jianguo, WU Ceng, CAO Yanbing, et al. Enhanced electrochemical performance and thermal stability of LiNi0.80Co0.15Al0.05O2via nano-sized LiMnPO4coating[J]. Electrochimica Acta, 2016(221): 14-22.

[9] XIA Shubiao, LI Fushao, CHEN Feixiang, et al. Preparation of FePO4by liquid-phase method and modification on the surface of LiNi0.80Co0.15Al0.05O2cathode material[J]. Journal of Alloys and and Compounds, 2018(731): 428-436.

[10] LEE S H, YOON C S, AMINE K, et al. Improvement of long-term cycling performance of Li[Ni0.8Co0.15Al0.05]O2by AlF3coating[J]. J. Power Sources, 2013(234): 201-207.

[11] ARORA Pankaj, ZHANG Zhengming. Battery separators[J]. Chem. Rev., 2004, 104: 4419-4462.

[12] LEE Yunju, PARK Joonam, JEON Hyunkyu, et al. In-depth correlation of separator pore structure and electrochemical performance in lithium-ion batteries[J]. J. Power Sources, 2016(325): 732-738.

[13] LUO Dan, CHEN Meng, XU Jing, et al. Polyphenylene sulfide nonwoven-based composite separator with superior heat-resistance and flame retardancy for high power lithium ion battery[J]. Composites Sciences and Technology, 2018(157): 119-125.

[14] JIANG Fengjing, YIN Lei, YU Qingchun, et al. Bacterial cellulose nanofibrous membrane as thermal stable separator for lithium-ion batteries[J]. J. Power Sources, 2015(279): 21-27.

[15] SHAYAPAT J, CHUNG O H, PARK J S. Electrospun polyimide- composite separator for lithium-ion batteries[J]. Electrochimica Acta, 2015(170): 110-121.

[16] LI Zhen, WANG Wenqiang, HAN Yu, et al. Ether modified poly(ether ether ketone) nonwoven membrane with excellent wettability and stability as a lithium ion battery separator[J]. J. Power Sources, 2018(378): 176-183.

[17] WANG Ying, WANG Suqing, FANG Junqi, et al. A nano-silica modified polyimide nanofiber separator with enhanced thermal and wetting properties for high safety lithium-ion batteries[J]. J. Membrane Science, 2017(537): 248-254.

[18] CHOI Y, KIM J, MOON J, et al. Electron beam induced strong organic/inorganic grafting for thermally stable lithium-ion battery separators[J]. Applied Surface Science, 2018(444): 339-344.

[19] ZHAO Xinxin, ZHANG Zonglin, YANG Sisi, et al. Inorganic ceramic fiber separator for electrochemical and safety performance improvement of lithium-ion batteries[J]. Ceramics International, 2017(43): 14775-14783.

[20] ZHU Xiaoming, JIANG Xiaoyu, AI Xinping, et al. TiO2ceramic- grafted polyethylene separators for enhanced thermostability and electrochemicalperformance of lithium-ion batteries[J]. J. Membrane Science, 2016(504): 97-103.

Influence of ceramic separator on the LiNi0.8Co0.15Al0.05O2high power Li-ion battery performance

,,,

(State Key Laboratory of Space Power Technology, Shanghai Institute of Space Power Sources, Shanghai 200245, China)

Influence of ceramic separators with different base film on the performance of LiNi0.8Co0.15Al0.05O2high power battery is researched, with conventional polyolefin separator as control experiment. The intrinsic performance of these three kinds of separators including micro-morphology, gurley number, and ion conductivity are investigated. For dry process base film ceramic separator, wet process base film ceramic separator and polyolefin separator, the air permeability are 165sec/100cc, 200sec/100cc and 520sec/100cc, respectively. The ion conductivity are 0.952 mS/cm2, 0.703 mS/cm2, and 0.622 mS/cm2. Pouch cells of 2 A·h were prepared with three kinds of separators. Rate performance, cycle and capacity retention were tested. The results exhibit that the ceramic separator can improve voltage plateau compared with polyolefin separator, and the role of dry process base film ceramic separator in improving cell power performance is more evident than the wet process base film ceramic separator, especially when the discharge rate is increased to a margin level of the cell design.

ceramic separator; high power; Li-ion battery; air permeability

10.12028/j.issn.2095-4239.2018.0218

TM 912.9

A

2095-4239(2019)02-297-07

2018-10-30;

2018-11-27。

高蕾(1976—),女,硕士,上海空间电源研究所,高级工程师,主要研究方向为锂离子电池,E-mail:59637669@qq.com。