湿法炼锌两渣处理改造实践

2019-03-08林志富丁文涛

林志富, 王 健, 丁文涛, 王 斐, 王 芳, 郝 振

(1.巴彦淖尔紫金有色金属有限公司, 内蒙古 巴彦淖尔 015543;2.厦门紫金矿冶技术有限公司, 福建 厦门 361101)

内蒙古某锌冶炼公司一期项目锌产能10万t/a,采用热酸浸出- 低污染黄钾铁矾法炼锌工艺,浸出生产过程中产生铁矾渣和高浸渣[1]。此工艺产渣量大,每生产1 t电锌能够产出1.1~1.2 t锌浸出渣[2],且其引起的锌损失占到冶炼过程中锌总损失的60%以上,因此,如何降低浸出两渣的锌含量,是提高锌总回收率的主要途径[3]。

在以往的湿法处理研究中,研究者们对浸出两渣进行酸洗,将渣中水溶锌溶解进入溶液中,或者先对高浸渣进行超高酸浸出,降低渣中不溶锌含量,再对两渣进行洗涤,但此法虽可有效降低渣中锌含量,但在过程中引入大量水或酸,引起系统水平衡或酸平衡不稳定,长期将影响整个生产系统[4-6]。

本文采用中和- 沉锌法处理浸出两渣,在降低渣含锌的同时,稳定系统体积平衡,提高锌总回收率。

1 原理及工艺简介

中和- 沉锌两渣洗涤必须进行两次液固分离。一次是高浸底流和沉矾底流直接进行液固分离,高浸滤液返回预中和工序,沉矾滤液返回中浸工序,一次滤液来源于主系统,不会破坏主系统体积平衡,并且部分液体随渣带出,总液体量反而会降低。二次液固分离主要将洗涤槽内已浆化洗涤的渣进行液固分离,将含少量水分与锌的渣卸入渣室拉运储存,二次滤液的去向是整个洗涤过程的关键点,在全部用水洗涤的情况下,如果返回主系统,每天主系统额外补入液体300~600 m3左右。在冬天,由于系统蒸发量小,如此大的液体补入量会导致整个主系统体积平衡很快被打破,进而影响整个公司生产。因此二次滤液能否重复利用和有效降低渣含锌是两渣洗涤工艺选择的重要依据。

1.1 中和- 沉锌工艺理论

中和- 沉锌工艺就是使用药剂将二次滤液中的锌沉淀压滤返回浸出系统,含低锌的滤液继续用于两渣二次洗涤。

由于两渣的二次滤液中含有大量Fe3+,如直接沉锌会造成压滤困难,同时大量的Fe返回浸出系统造成工艺波动。所以沉锌前需进行中和除铁。

采用中和- 沉锌工艺每天只需补充约100 m3的生产水,如体积允许,部分渣可不经过中和- 沉锌工艺直接洗涤返回浸出系统。

1.1.1 中和除铁

考虑到工序、成本及除铁效果,在渣二次浆化洗涤过程中除铁,中和药剂采用石灰,中和pH值控制在4~4.5,既保证大量铁进入渣中,又保证滤液中的锌不被沉淀进入渣中。主要化学反应见式(1)、式(2)。

(1)

(2)

1.1.2 沉锌

考虑到成本和现场操作环境,沉锌药剂采用碳酸钠,沉锌pH值控制在6~7,保证大部分锌沉淀,加入少量的滤液搅拌返回浸出系统,同时Na+返回浸出可取代部分碳铵作为沉矾剂使用。主要反应见式(3)。

(3)

1.2 工艺流程

中和- 沉锌工艺流程如图1所示。

图1 中和- 沉锌工艺流程图

2 现场改造

改造洗渣沉锌工艺,在设备配制、管道布置、施工期限等方面存在较多问题,设备配制与故障对整个过滤生产影响较大,以下对存在问题及后续采取的措施进行说明。

1)现阶段沉锌压滤使用氧化锌厂房两台100 m2压滤机,需要恢复厂房剩余2台闲置压滤机,做为高浸一次压滤使用。

2)制作1台沉锌前液储槽,用于储存沉锌前液,沉锌前液储槽位置变更到原氧化锌厂房东北角,减少输送距离,原沉锌前液储槽用于储存冷凝水。

3)将现有的沉锌1#反应槽、碳酸钠配制槽、石灰配制槽恢复为沉锌1#反应槽、沉锌2#反应槽、沉锌3#反应槽,闲置的两台槽体恢复为高浸水洗浆化槽。

4)现阶段高浸一次4台压滤机(每台压滤机过滤面积220 m2),对应高浸二次6台压滤机(每台压滤机过滤面积220 m2),高浸一次四台压滤机水洗渣量无法供应高浸二次6台压滤机排渣,影响产量及水洗量。计划恢复氧化锌厂房4台闲置压滤机(每台压滤机过滤面积100 m2)作为高浸一次压滤机使用,这样可以实现高浸压滤机一次8台(总过滤面积1 280 m2)对应二次8台(总过滤面积1 320 m2),将净化工段三净4台压滤机(每台过滤面积160 m2)改为沉锌压滤机使用。

5)使用净化工段三净压滤机作为沉锌压滤机使用,三净浆化槽做沉锌渣浆化槽,需增加沉锌液过渡槽一台,过度泵两台,沉锌后液中间槽一台,沉锌后液转液泵两台。

由上可知,设备改造大部分可采用公司闲置设备,减少设备投资及改造周期。

3 工业实践

3.1 现场运行情况

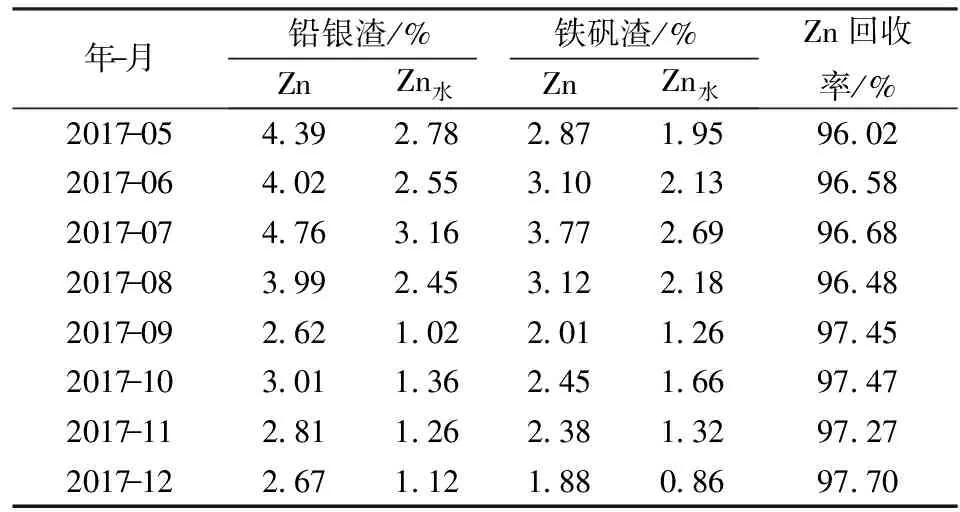

自2017年9月份开始,两渣水洗中和- 沉锌工艺正式运行,现生产运行正常。两渣含锌情况见表1。

表1 两渣含锌生产数据

由表1可知,从2017年9月份开始,两渣含锌明显下降,2017年5~8月份铅银渣平均含锌4.29%、铁矾渣平均含锌3.22%,而2017年9~12月份铅银渣平均含锌2.78%,铁矾渣平均含锌2.18%。Zn浸出回收率也有着明显提升,2017年5~8月份浸出回收率96.44%,而2017年9~12月份浸出回收率97.47%,回收率增加了1.03%。

3.2 经济效益分析

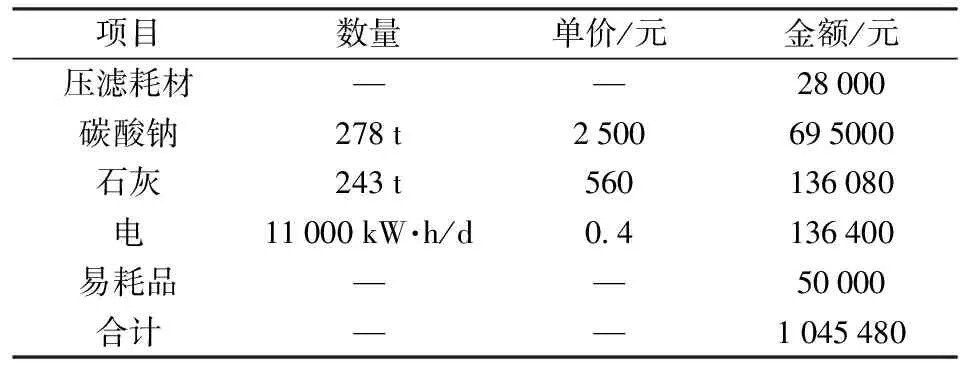

两渣中和- 沉锌技改9月中旬运行正常,沉锌工艺新增运行了8台压滤机,相应增加了搅拌、泵、电机的电消耗,及滤布、滤板消耗,碳酸钠、石灰的辅料消耗,增加了成本单耗。但两渣含锌得到了回收,回收率得到了极大的提高。分厂12月份生产成本统计如表2所示。

12月份两渣水洗沉锌回收锌金属量137.6 t,按20 000元/t价值计算,锌回收价值275.2万元,扣除耗材成本,每月可增加收益约170万元,提高了经济效益。

表2 辅料易耗品消耗成本

4 结论

1)两渣水洗中和- 沉锌工艺实施后,铅银渣与铁矾渣中锌含量明显降低,Zn浸出回收率从96.44%提高到97.47%。

2)两渣水洗中和- 沉锌工艺实施后,12月份两渣水洗沉锌回收锌金属量137.6 t,扣除耗材成本,每月可增加收益约170万元,提高了经济效益。