爆轰法合成纳米金刚石的分散技术研究进展

2019-03-08苗卫朋丁玉龙翟黎鹏

苗卫朋, 丁玉龙, 翟黎鹏, 包 华

(1. 郑州磨料磨具磨削研究所有限公司, 郑州 450001) (2. 超硬材料磨具国家重点实验室, 郑州 450001)

纳米金刚石(nano-diamond,简称ND)不仅具备金刚石的超高硬度、良好的化学稳定性和耐磨性等特性,还具备纳米材料特有的比表面积大和量子效应等特点,其热、磁、光、电特性不同于正常粒子,从而使其在机械加工、光学、生物学、医学等领域有着广泛的应用[1-3]。纳米金刚石可以作为机械传动机构的耐磨涂层[4-5],从而提高机构表面的硬度和耐磨性,减少摩擦磨损,延长传动机的使用寿命[6-7];用纳米金刚石抛光液抛光计算机磁头时,被抛光表面的粗糙度大幅降低,表面平整度可达到纳米级,而且有效避免了工件表面产生划痕、金刚石嵌入工件等现象[8]。

但是,纳米金刚石比表面积大,吸附在表面的官能团较多,如-OH、-CH2、-COOH等,且由于前期处理方式的不同,纳米金刚石表面还可能吸附-SO4、-Cl等。上述官能团的存在,改变了纳米金刚石的表面电位,极易使纳米金刚石颗粒发生团聚,从而导致纳米金刚石的优异特性无法充分发挥,严重限制了纳米金刚石的应用[9]。国内外科研人员为改善纳米金刚石颗粒团聚问题进行了大量探索,研究纳米金刚石的表面性质,并尝试用不同的方法对其进行表面改性,从而达到纳米颗粒在不同体系中解团聚且稳定分散的效果[10]。

纳米金刚石的分散处理一般分为物理分散和化学处理。物理分散具体包括超声波分散、激光分散和机械力分散等;化学处理具体包括表面氧化、表面修饰和表面包覆等。本文综述了纳米金刚石分散方法的研究进展,并展望了纳米金刚石分散处理技术的发展趋势。

1 物理分散技术

王沛等[11]研究了不同超声波时间和不同种类分散剂对纳米金刚石颗粒分散效果的影响。实验结果表明:随着超声波分散时间延长,纳米金刚石抛光液中磨料平均粒度尺寸不断减小;不同的分散剂对纳米金刚石的分散效果不同,实现纳米金刚石颗粒的分散需要机械力和化学力的双重作用;在超声波功率为650 W,超声时间240 min时,加入分散剂STH可以得到平均粒径为167.4 nm的稳定的纳米金刚石分散体系。

李颖等[12]研究了加入非离子活性剂OP-10后超声波分散时间对纳米金刚石分散效果的影响,其试验结果如表1所示。从表1可以看出:随超声波分散时间延长,粒子的平均粒径变小;超声波分散4 min后,粒径反而增大,其原因可能是超声波分散时间过长,OP-10快速弯曲并将周围的纳米金刚石包裹起来,导致粒径急剧上升。说明超声波分散时间过长,反而可能会引起粒子的二次团聚。

表1 超声波分散时间对分散效果的影响Tab. 1 Effect of ultrasonic dispersion time on dispersion results

张泰平[13]研究了激光烧蚀法对纳米金刚石分散效果的影响。研究结果表明:经过激光烧蚀法分散处理的纳米金刚石,在去离子水中表现出良好的分散性。爆轰法纳米金刚石团聚的主要原因是纳米金刚石之间的微晶碳层和金刚石颗粒间存在共价键。在脉冲激光辐照到纳米金刚石团聚体时,产生的高温可以使纳米金刚石颗粒间的微晶碳层气化,上述共价键断裂[14];同时激光辐照产生的高压会形成巨大的机械力,破坏金刚石颗粒间的微晶碳层和共价键,纳米金刚石被释放出来,在水中表现出良好分散效果。

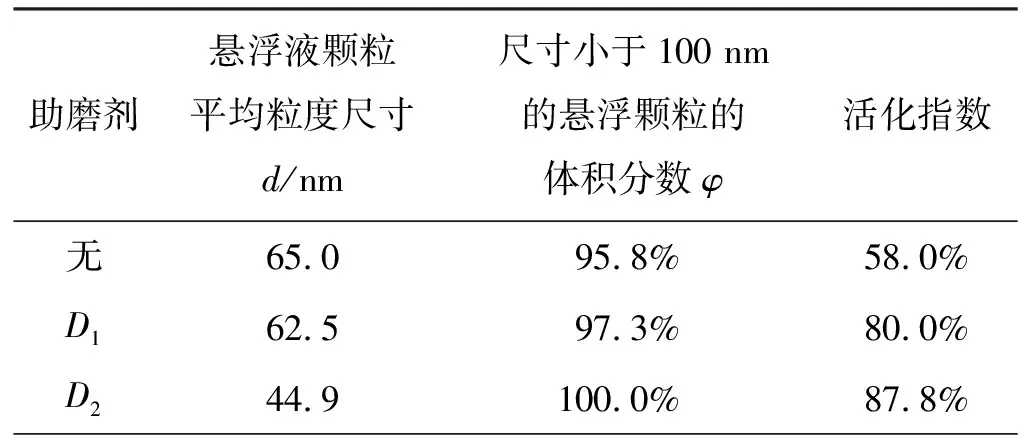

王柏春等[15]利用超细粉碎机械化学法研究纳米金刚石硬团聚体的解聚,研究加入助磨剂球磨后的悬浮液状况(表2),并实验分析加入助磨剂后,纳米金刚石性能的变化。结果表明:超细粉碎过程中助磨剂对纳米金刚石表面产生特性吸附,改变了纳米金刚石的表面电性,纳米金刚石表面官能团构成发生明显改变,-OH峰增强并宽化,说明纳米金刚石表面亲水基团-OH对体系的悬浮稳定有着较大影响。

表2 加入助磨剂后的悬浮液状况[15]Tab. 2 Suspension liquid after adding grinding aids[15]

KRUGER等[16]用传统湿法球磨来研磨分散纳米金刚石,利用SiO2微珠作为研磨剂,通过湿法球磨处理,再配合高功率超声分散1 h,可获得5 nm的金刚石颗粒分散液。然而,SiO2微珠和不锈钢容器在研磨过程中会严重污染样品,并且混入的杂质与纳米金刚石难以分离。

LIANG等[17]报道了一种微珠研磨剂和超声分散配合使用的解团聚方法。通过在纳米金刚石分散液中加入氧化锆微珠,进行大功率超声以实现纳米金刚石的解团聚。采用此方法可有效降低纳米金刚石聚集体的尺寸,得到10 nm以下的单分散金刚石颗粒。但是,这种方法中使用的氧化锆同样会对纳米金刚石造成不同程度的污染。

2 化学处理技术

爆轰法合成的纳米金刚石颗粒表面存在大量的缺陷,颗粒间通过碳氧键(C-O-C)或氢氧键(H-O-H)互相连接,导致粉体之间的硬团聚。科研工作者通过表面改性或表面包覆等化学方法改变其表面的官能团分布情况,达到解团聚的目的,同时也可以实现对表面官能团的调控。

许向阳等[18]研究了纳米金刚石解团聚的方法。首先利用高氯酸、硫酸等氧化性酸或高锰酸钾等盐类对纳米金刚石粉体进行表面氧化,改变颗粒表层物相组成,去除石墨相和无定形碳成分,同时改变金刚石表面的官能团组成。经过不同提纯方法处理后,纳米金刚石样品表面电位与悬浮液酸碱度关系如图1所示。分析表明:氧化处理后,金刚石颗粒表面的亲水极性含氧官能团增多,在水体系中表现出较强的电负性。其次考察了热处理对纳米金刚石表面官能团的影响。结果发现:热处理对爆轰金刚石聚集体有明显的解团聚作用,且热处理可改善颗粒在水体系中的分散性。在适当温度下,粉体热处理过程实际上是表面氧化过程:随着热处理温度升高,样品颗粒表面的含氧基团比例增大,粉体亲水性增强。颗粒表面的非极性官能团经热处理而氧化,是含氧官能团增加的主要原因。上述含氧极性官能团在水体系中离解,使得颗粒在水体系中电负性增强,可改善颗粒在水介质中的分散效果,特别是增大碱性环境下颗粒间的静电排斥作用,改善颗粒的悬浮性能。

李敏等[19]提出了一种用葡萄糖氧化酶处理纳米金刚石来解团聚的新方法:首先对纳米金刚石进行预分散、表面修饰和表面活化处理,目的是将载体表面的羧基与酶上的氨基基团进行偶联,实现酶与金刚石之间的固定;然后在MES缓冲液中,将葡萄糖氧化酶完全固定在纳米金刚石表面,达到纳米金刚石在细胞液介质中均匀分散的效果。

彭雪峰[20]通过卤胺化合物对纳米金刚石表面进行改性。以纳米金刚石为载体,季铵化卤胺高分子为改性物,制备了聚阳离子型卤胺改性的纳米金刚石颗粒,并用红外光谱、核磁共振氨谱等对纳米颗粒的化学组成、分散性能等进行表征。实验结果表明:聚阳离子对纳米粒子具有明显的解团聚效果,可将纳米金刚石团聚体分离成尺寸40~50 nm的粒子。

XU等[21]在纳米金刚石分散液中加入油酸钠阳离子表面活性剂,显著增加了纳米粒子表面的Zeta电位值,增强了纳米金刚石的分散稳定性,可将纳米金刚石聚集体尺寸降低到40~60 nm。

柯刚等[22]用1,3-丙二胺改性纳米金刚石表面,制得的改性物ND-NH2在CH2Cl2、DMSO、NMP等无机溶剂和有机酸溶剂中具有良好的分散性能,团聚体平均粒径减小到166 nm。

PENG等[23]用环氧树脂对纳米金刚石进行表面改性,改性后的纳米金刚石团聚体粒径减小到100~300 nm,且改性纳米粒子在树脂基体里能够稳定分散。

万隆等[24]采用在硅烷偶联剂KH550中分别加入醇水溶液和甲苯溶液对纳米金刚石表面进行改性的方法,研究了2种不同溶液的改性对金刚石表面性质的影响。研究结果表明:KH550醇水溶液改性和KH550甲苯溶液改性均能实现KH550与金刚石表面的化学结合;KH550醇水溶液改性过程中,水解后的偶联剂分子自身会产生缩聚,从而影响改性效果;而KH550甲苯溶液改性则可在金刚石表面形成一层较为均匀的偶联剂层,改性后的金刚石表面Zeta电位明显变化,等电位点向碱性方向偏移,且改性后的金刚石在酸性条件下可获得较大的Zeta电位,在丙酮溶液中的分散性明显改善。

ZHAO、王丽萍等[25-26]利用二氧化硅的前驱体对超细金刚石进行包覆,以达到金刚石在无机盐水溶液中稳定分散的效果。ZHAO用经典的Stöber法(具体流程如图2所示),以表面活性剂PVP为偶联剂,正硅酸乙酯(TEOS)为SiO2前驱体,成功实现了SiO2对纳米金刚石表面的包覆,SiO2层厚度约为5 nm。王丽萍又在此基础上做了进一步的研究与改进,研究了不同氨水、TEOS加入量对纳米金刚石表面包覆层厚度的影响。图3给出了不同氨水用量所得UFD/SiO2复合材料的TEM图。从图3可看出:随着氨水量的增加,包覆层的厚度逐渐变厚。研究还表明:UFD/SiO2核壳材料可以稳定地分布在多组分无机盐溶液中而没有沉聚现象发生,其核壳材料的抗氧化性随着包覆层厚度的增加而增强。这种改性后的纳米金刚石,为采用高分子网络凝胶法制备超细金刚石陶瓷结合剂磨具奠定良好基础。

张艳等[27]利用真空镀覆的方法在纳米金刚石表面真空镀覆金属Ti或Mn,从而达到表面改性目的。在纳米金刚石表面形成多元镀层,可作为Pt催化剂的载体材料,表现出优异的催化活性和稳定性,有效提高了直接甲醇燃料电池的效率。

(a) 0.5 mL氨水(b) 1.0 mL氨水,SiO2厚度6 nmAmmonia content 0.5 mLAmmonia content 1.0 mL, the thickness of silica 6 nm(c) 2.0 mL氨水,SiO2厚度35 nm(d) 3.0 mL氨水,SiO2厚度42 nmAmmonia content 2.0 mL, the thickness of silica 35 nmAmmonia content 3.0 mL, the thickness of silica 42 nm图3 不同氨水用量所得UFD/SiO2 复合材料的TEM图Fig. 3 TEM images of UFD/SiO2 composite materials adding in different contents of ammonia

3 结语

纳米金刚石本身的诸多优异特性使其在润滑、研磨、电镀等领域应用广泛,但是其自身颗粒的团聚问题也导致纳米金刚石在材料增强、机械加工等行业难以推广和应用。利用物理方法,如超声波分散、机械力分散和激光分散等,或者化学处理技术,如表面氧化、表面修饰和表面包覆等,对纳米金刚石在不同介质中的分散起到不同程度的改善作用。

未来,随着科学技术的发展和研究的深入,可以考虑将物理方法与化学方法有机结合,使纳米金刚石在不同的介质中都有与之对应的表面改性处理方法,以便于纳米金刚石在机械加工、光学、生物学、医学等领域得到更广泛的应用。