急冷系统长周期运行浅析

2019-03-07张晓陈月

张晓,陈月

(中国石油抚顺石化公司,辽宁抚顺 113004)

乙烯装置急冷单元在整个乙烯生产流程中起着承上启下的作用,该系统运行的优劣直接影响装置的物耗、能耗和长周期运行。中国石油抚顺石化公司乙烯装置设计规模80万吨/年,采用美国S&W工艺技术,急冷系统采用其专利技术,急冷油塔和急冷水塔塔盘形式为波纹塔盘,可有效降低设备阻力降,避免因结垢而堵塞的问题,增大塔的处理能力。急冷水塔利用多层油水分离组件实现油水分离,使急冷水中油含量低于80 µg/g,采用聚结器工艺(聚纤维滤芯)实现工艺水中油含量低于30 µg/g。设计上考虑裂解原料的重质化,加设了轻、重燃料油汽提塔,保证急冷油运动黏度在4.5~5.5 cm2/s,优化了急冷油系统的循环和取热操作。设置盘油循环取热部分,在急冷油塔内完成传质传热的同时为后系统提供低位热能,保证装置热量合理利用,降低装置能耗。稀释蒸汽发生系统由10台急冷油换热器和2台中压蒸汽换热器匹配热负荷,稀释蒸汽发生量得到合理控制。自装置投产以来,在裂解原料重油占比过大,装置高负荷运行的情况下,急冷系统出现了汽油干点高、急冷油黏度大、焦粉多、水系统pH值波动明显、稀释蒸汽发生器泄漏频繁等诸多问题,经过工艺优化和技术改造,问题得到解决或缓解,基本实现了稳定、长周期运行。

1 急冷系统运行期间存在的问题及改进措施

1.1 汽油干点过高

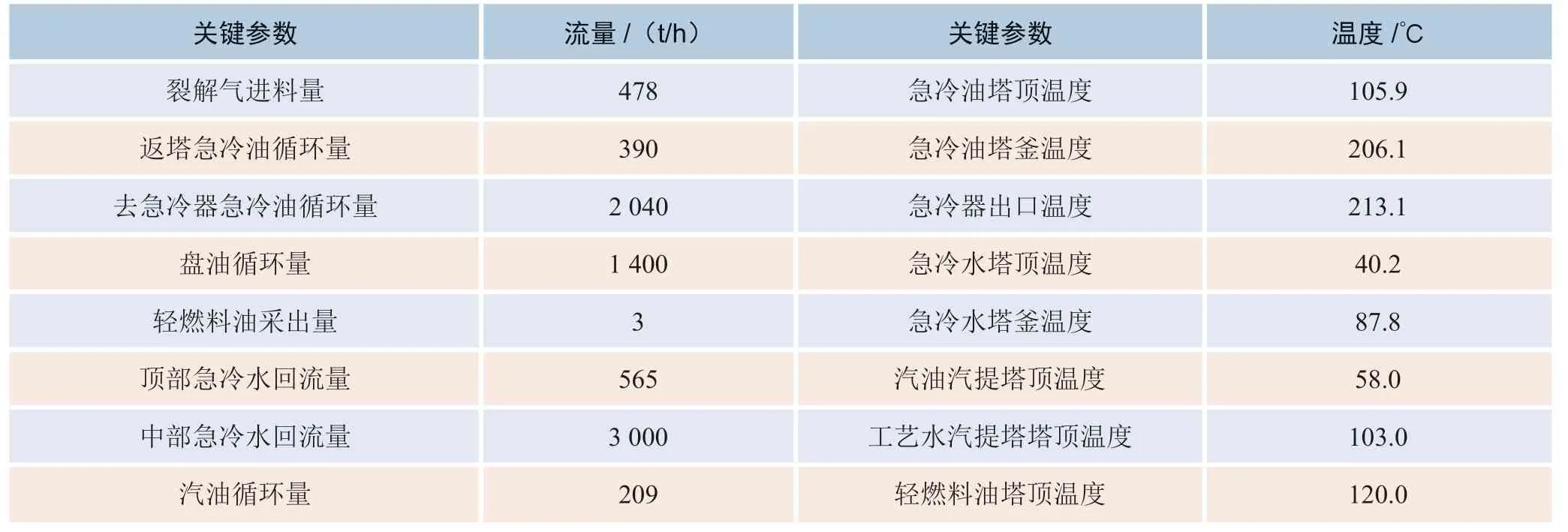

在装置负荷高时,按上下游负荷要求,乙烯装置基本保持2.5台重油+3台轻油+0.5台液化气+1气态炉的模式运行。由于裂解原料中重油占比较大,裂解汽油干点过高,相比设计值(205℃)升高10~15℃,初期工艺上控制汽油干点过高的手段基本采用增加汽油回流比和尽可能降低盘油回流温度的方式,但汽油回流量较大直接影响急冷油塔精馏段负荷和塔压差,盘油回流温度受整个装置热平衡影响,调整裕度偏小,工艺效果较差。针对此问题委托中科院自动化研究所对急冷系统建模分析,经分析认为影响汽油干点的两个重要因素是急冷油塔顶、釜温度的控制和塔精馏段侧线轻燃料油的采出量。建模输入数据见表1。具体分析数据见图1。

由图1可以看出轻燃料油的采出量和汽油干点成反比关系,提高侧线采出量可明显降低汽油干点,同时减少急冷水乳化现象。而通过汽油回流量和盘油循环量来提升急冷油塔釜温度,降低塔顶温度可作为辅助手段。

表1 急冷系统关键参数

通过对急冷油塔的建模分析,工艺上采取了根据裂解原料品质及装置负荷变化相应增加或降低急冷油塔侧线采出量的方法调整汽油干点,效果明显,汽油干点得到有效控制,基本实现设计值±3℃。

1.2 稀释蒸汽发生器频繁泄漏

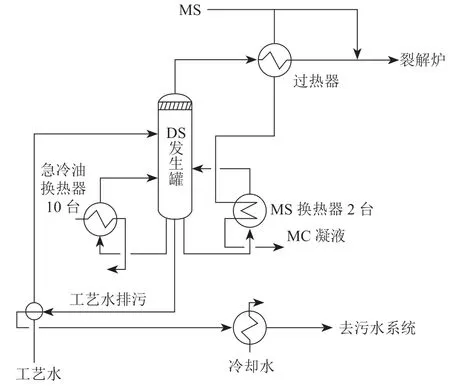

原设计稀释蒸汽发生系统由10台急冷油换热器(浮头式,管束材质16 Mn)和2台中压蒸汽换热器(U型管式,管束材质20#钢)与工艺水换热发生稀释蒸汽,开车初期运行状态较好。自2015年出现第一台急冷油换热器泄漏开始,便频繁发生泄漏问题,且两种形式的换热器泄漏呈加快趋势。换热器泄漏,大量急冷油进入工艺水侧,造成部分管线和设备堵塞,产汽量降低,外补中压蒸汽(MS)量增加,排污水量增加,装置能耗升高,并为污水处理带来困难。部分沥青质通过稀释蒸汽带入裂解炉,引起稀释蒸汽计量仪表频繁失灵,裂解炉运行周期缩短,烧焦炉炉管过热等问题[1],严重影响装置的平稳运转。稀释蒸汽发生系统流程见图2。

1.2.1 急冷油换热器

为了解换热器的泄漏情况,查找管束泄漏的原因,对换热器进行了拆检,拆检情况见图3。

由图3可以看出,换热器管束外侧已被急冷油严重堵塞,且急冷油固化,为管束清理带来困难。

针对管程急冷油漏入壳程工艺水侧的现象,查看设备运行数据表,换热器设计和实际运行数据见表2。

通过对表2数据的观察发现,急冷油换热器管程设计操作压力与实际运行数据严重不符,急冷油侧实际运行值为0.852 MPa,高于设计值0.589 MPa,并且高于壳程压力。

图2 稀释蒸汽发生系统

图3 急冷油换热器拆检情况

表2 稀释蒸汽发生器运行数据

堵塞管束采用高压水力清焦后截取部分泄漏管束进行外委分析,在工艺水pH值长时间出现明显偏低或过高时,管束首先受酸碱腐蚀的影响在外管及管箱部位形成点蚀,随点蚀程度的加深,腐蚀加剧,最终造成管壁穿透,由于管程急冷油压力高于壳程工艺水压力,急冷油通过点蚀穿透部位进入壳程,受密度及温度的影响,急冷油沉积在壳程下部并固化,堵塞换热器流道,且随工艺水流向整个稀释蒸汽发生系统,固化的急冷油附着在管壁上,又形成垢下腐蚀,加速泄漏的发生。

1.2.2 MS换热器分析

MS换热器的泄漏,不仅引起MS用量的增加,且造成整个乙烯装置的排污水量倍增。装置能耗增加,污水处理单元压力过大。为了解换热器的泄漏情况及查找泄漏原因,对换热器进行了拆检,拆检情况见图4。

图4 MS换热器的拆检情况

由图4可看出,急冷油泄漏入工艺水侧后被带入蒸汽换热器壳程,堵塞了部分管束流道,且部分外侧管束发生明显变形,金属应变性能破坏。

将清理后的泄漏管束委托专业防腐单位进行分析,经扫描电子显微镜(SEM)、金相分析等手段检测,认为再沸器管束发生腐蚀的主要原因以空蚀(汽蚀腐蚀)为主、壳程工艺水溶解氧的去极化和离子腐蚀为辅,壳程局部产生湍流增加了管束的腐蚀强度,导致管束频发腐蚀泄漏。同时,受装置重质原料比过大的影响,稀释蒸汽内循环量过大,蒸汽热源换热器长期处于超负荷运行,缩短了管束的使用周期。

1.2.3 应对泄漏的具体措施

通过对设计数据和外委分析数据的分析,进行了如下几方面的工艺优化:

1)增加了急冷水、工艺水和排污水三处的pH值控制。在装置负荷变化和异常操作的情况下,通过注剂计量泵变频调节确保了水系统的pH值稳定。

2)与设计院沟通,经过核算,降低了急冷油侧循环压力(由0.852 MPa降至0.700 MPa),此操作虽然降低了一部分换热器的传热系数,但保证了整个水系统的平稳运行,长周期来看有利。

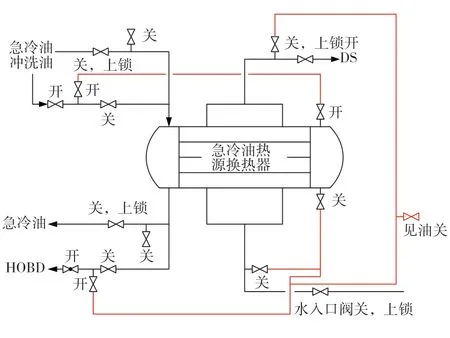

3)增加了急冷油换热器壳程冲洗油浸泡流程,对被污染的未泄漏管束进行浸泡,降低了垢下腐蚀的发生几率。浸泡流程见图5。

图5 浸泡流程

通过对污染管束反复多次浸泡,多次取样分析冲洗油密度和黏度,发现密度呈先升后降趋势,说明附着在管束上的固化急冷油被冲洗油分散、溶解并带出系统。观察发现经过浸泡后的换热器管程出入口温差相比未浸泡前增加2.7℃,蒸汽量约多发生3 t/h,换热能力增强。

4)经对换热器核算,适当提高了稀释蒸汽侧操作压力的允许值(由0.72 MPa提高至0.74 MPa)。结合换热器泄漏原因,提高蒸汽发生侧压力可降低换热器做功负荷,亦可抑制气蚀的发生。操作压力提高后,装置蒸汽总单耗增加约0.03 t/t。

5)适当提高急冷水除氧剂的用量,单耗量增加(由0.007 5 kg/t提高至0.009 7 kg/t),进一步控制工艺水溶解氧腐蚀。同时考虑配入一定量的磷酸盐注剂,减缓如Cl-等离子的腐蚀。

在设备方面,根据泄漏原因,对换热器材质和形式进行了以下几方面的优化:

1)从腐蚀机理分析,导致蒸汽热源再沸器管束发生腐蚀的原因均与金属材料的强度和晶格的致密度有关[2]。所以,采取金属表面合金化的防腐工艺较为可行。经与设计方和防腐单位核算,对其中一台蒸汽热源换热器管束进行了外管壁渗硼工艺处理。

2)针对换热器冲蚀分别选取了管束部分折流挡板开孔以改变物流流向,同时在换热器高负荷运行时减弱气流对管束的冲刷强度。从换热器使用时间和再次拆检情况来看,效果非常好,腐蚀情况得到有效改善。

1.3 水系统pH值波动,“倒挂”现象明显

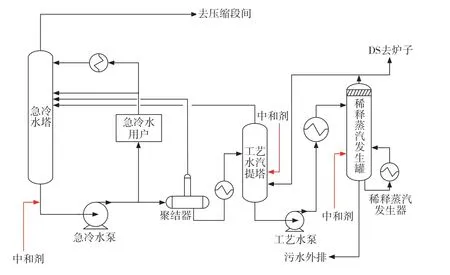

装置开工初期,受生产负荷变化及频繁试用注剂的影响,急冷系统pH值出现过一段时间的“密集”调整期,且pH值“倒挂”现象严重,即在急冷水和工艺水系统注入工艺要求量的中和剂时,急冷水pH值较高,而工艺水pH值偏低,必须加大工艺水中和剂注入量来调节,但按此方法调节,急冷水pH值又出现过高现象,不得不降低急冷水中和剂注入量,中和剂注入量降低后又出现pH值偏低的情况,如此反复,严重困扰着急冷系统的平稳生产。pH值“倒挂”现象明显表现为急冷水乳化严重,工艺水汽提塔超负荷运行,排污水COD值超标严重。潜在表现为部分急冷水用户承受酸碱交替腐蚀,急冷水油含量过大,各用户换热效果较差。中和剂注入流程见图6。

针对pH值波动及“倒挂”的情况,对急冷水系统、工艺水系统、急冷水塔顶裂解气及裂解气压缩机段间凝液等部位进行了跟踪测试,发现在急冷水塔顶裂解气中和裂解气压缩机段间凝液中含有大量急冷水中和剂的有效成分,随后选取一定量的中和剂进行了空白试验。试验结果表明,在工艺水汽提塔的操作环境下,中和剂会随温度的变化出现汽液分布,即有效成分进入系统后按一定的比例分布在汽相和液相中,且通过对多家厂商提供的中和剂进行分析,发现不同中和剂在系统中的汽液分布比不同。

根据试验数据分析,基本清楚了急冷水pH值“倒挂”的原因,当系统采用汽液分布比较大的中和剂时,中和剂进入系统,在工艺水汽提塔中停留时间较短,随汽提蒸汽重新返回急冷水塔,汽提蒸汽受冷液化落入急冷水塔釜,引起急冷水pH值升高,而工艺水pH值在要求的加注量下则表现较低。在采用了适合本装置的注剂后,pH值“倒挂”现象得到有效解决。

2 对部分系统实施技术改造

2.1 增加燃料油汽提塔外送泵及入口过滤器

图6 中和剂注入流程

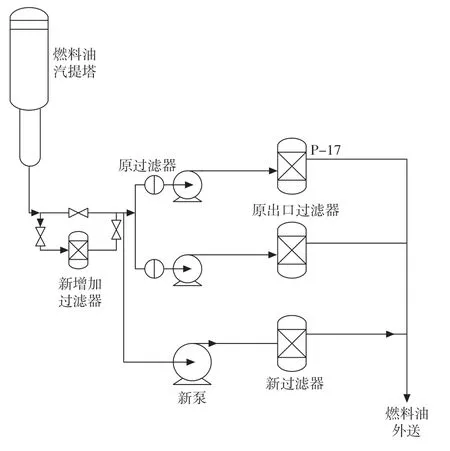

燃料油汽提塔塔釜外送泵设计有2台,1开1备操作,气态炉的裂解气作为燃料油汽提塔的汽提气进入燃料油塔,在气态炉烧焦期间,汽提气改为中压蒸汽操作,受急冷油黏度上涨及气态炉投用后残存的部分焦粉带入系统的影响,燃料油外送泵外送效果变差,且在气态炉投用后短时间内就出现外送不畅的情况,直接表现为运行泵入口过滤器压差增大,塔液位上涨,泵体严重抽空。为防止泵体因抽空而损坏,必须改为备用泵操作,清理运行泵堵塞滤网,但备用泵在短时间运行后又会出现上述情况,此类现象在反复清理入口过滤网多次后才可得到改善。塔液位因外送不畅出现满塔操作,急冷油减黏效果下降,反复清理过滤网又为日常操作带来极大的不便。为优化燃料油汽提塔的操作,考虑到原设计燃料油外送泵能力偏低,入口过滤器尺寸偏小,经与设计院协商,对燃料油外送部分进行了技术改造,增加1台大功率燃料油外送泵及在泵入口增加大体积过滤器。改造流程见图7。

改造后,彻底解决了在气态炉操作期间,燃料油汽提塔满塔和急冷油黏度超高问题,同时大幅度降低过滤器清理频次,优化了日常操作。

在3~6岁的儿童群体中,赤脚的儿童群体中扁平足发病率最低。因此,建议婴幼儿赤脚行走,可以增加足内在肌肉的力量和韧带的强度,有益于预防扁平足的发生。

2.2 增加汽油汽提塔再沸器切断阀

图7 改造流程

乙烯汽油汽提塔再沸器为单台运行,且再沸器壳程物料出口管线与塔之间没有有效隔断措施。在汽油汽提塔的操作条件下,塔釜温度控制在88℃以下时,1,3-丁二烯在塔釜的浓度较高,约1.2%(设计<0.1%),当温度高于95℃时,戊二烯及以上的共轭二烯烃又出现明显的低聚反应[3]。受开工初期装置负荷较低、汽油汽提塔塔釜温度控制偏低的影响,1,3-丁二烯在塔釜的浓度分布较高,在Fe2+等金属离子的催化作用下发生狄—阿反应,形成聚合物堵塞再沸器,直观表现为加热介质调节阀全开而塔釜温度持续降低,最终全塔温度分布消失,轻组分带入下游汽油加氢单元,为汽油加氢单元的正常操作带来困难。

为解决再沸器堵塞问题,考虑到再沸器与主流程无法隔断的困难,对物料出口管线实施了在线封堵。在后续装置检修期间,对封堵部位进行了技术改造,增加了切断阀。

3 后续优化方向

3.1 增加甲苯萃取苯乙烯系统

在装置运行过程中,工艺水汽提塔塔底外送泵滤网经常出现堵塞情况,在对过滤网清理时发现堵塞物呈黑褐色固体状,质地较硬,采用常规清理方法较难清理干净,对堵塞物取样见图8。

将样品研磨成粉状,发现具有结晶体光泽。为查明堵塞物的具体组成,对样品进行了分析。

图8 堵塞物垢样

1)熔点测定

2)焙烧实验

对一部分样品进行400℃焙烧3 h,失重95.4%,焙烧期间散发芳烃气味,且无机物含量<3%。

3)GC-MS分析和XRD分析

样品用苯溶解后用一次性过滤器过滤装瓶,进行GC-MS检测,发现总离子流出图中没有任何峰出现(溶剂苯除外),说明样品的沸点太高,无法在汽化室中汽化。样品研细干燥后进行X-射线衍射分析,显示的XRD谱图属于典型的聚合物峰型,即属于非晶态,但无机物的峰也同时出现,从标准谱图中检索可知有FeCr2O4和SiO2两种,分别来自于钢材腐蚀产物和水中的硅酸盐。

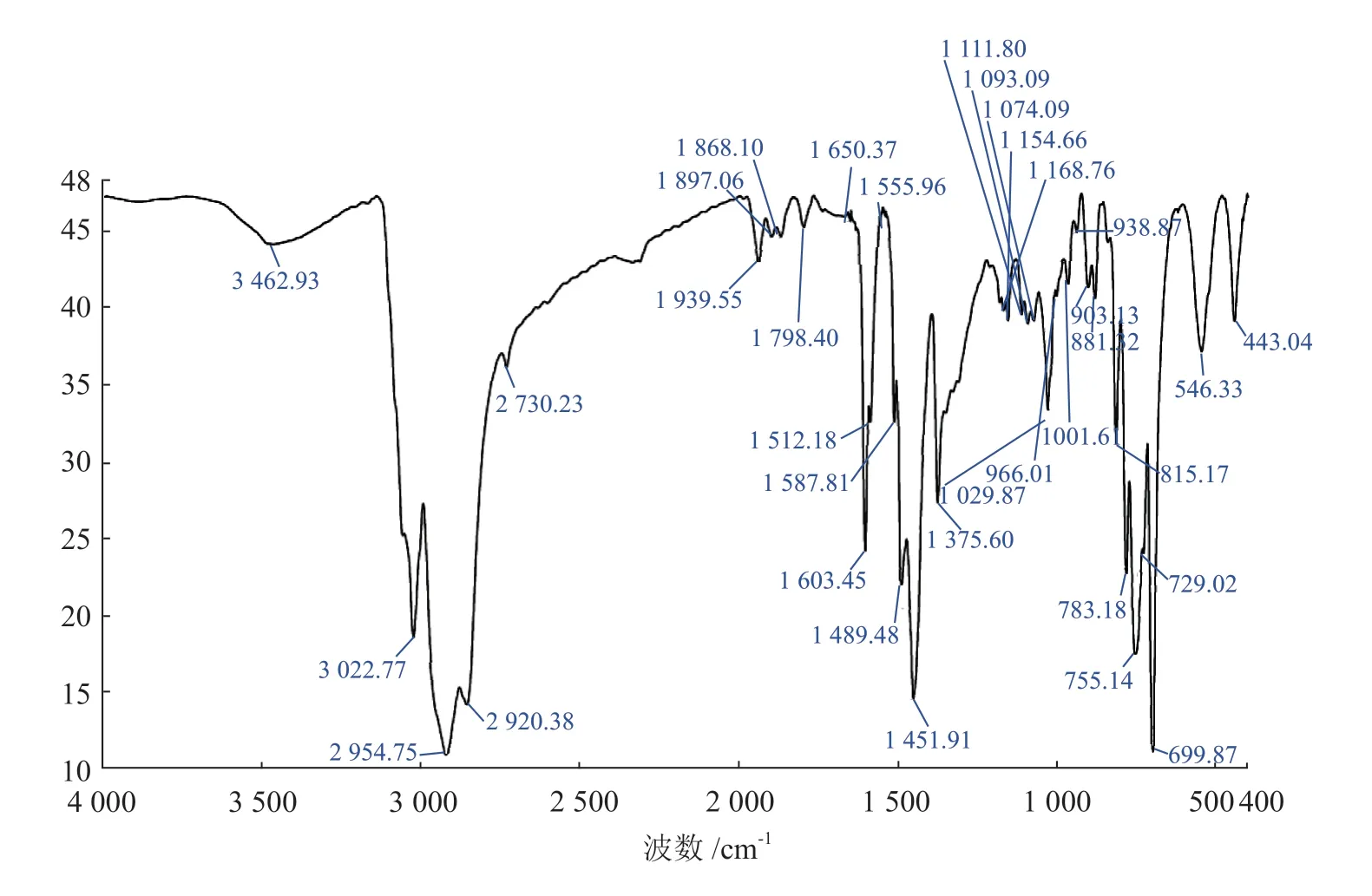

4)红外光谱分析

通过红外光谱对样品进行分析,发现样品中含有芳环结构(含有倍频峰和芳环骨架振动峰[4]),样图见图9。

通过标准谱库对指纹区进行检索,匹配度最高的是聚苯乙烯,由于样品的熔点为72~81℃,因此可判定样品为分子量800~2 500的聚苯乙烯,即小分子量聚苯乙烯。

图9 工艺水汽提塔塔底外送泵堵塞物红外分析结果

分析结果为:工艺水汽提塔塔底泵堵塞物为苯乙烯聚合物含量>97%,腐蚀产物+硅酸盐<3%。根据上述分析数据,分别对裂解汽油和工艺水取样分析苯乙烯含量,裂解汽油中苯乙烯含量占5%~8%,工艺水中苯乙烯含量占0.3%~0.5%。

鉴于苯乙烯聚合物溶于芳香类物质的特点,现阶段优化破乳剂使用和严格控制聚结器油水界位,并在后续的生产过程中增加甲苯萃取苯乙烯系统。

3.2 增加裂解气大阀前导淋与清焦罐连通线

急冷油循环泵设计有3台(1汽2电),以2开1备模式运行,泵入口过滤器为篮式滤网,出口设置刮痧过滤器,刮痧过滤器下部设副过滤器。在裂解炉投退炉期间,泵入口过滤器压差迅速上涨,泵出口压力逐渐下降,大量焦粉带入急冷油塔,最终由急冷油循环泵入口过滤网拦截,引起过滤器压差升高。按操作记录统计,清理急冷油泵入口过滤器平均25天1次,副过滤器30天1次。由于过滤器口径较大,部位较特殊,清理时需用起重吊车配合。频繁清理过滤器不仅影响装置的稳定操作,同时耗费较大的施工力量,为日常生产造成困难。

经过反复确认流程,发现当裂解炉烧焦后投用时,在裂解气大阀和清焦大阀之间存在盲点,由于裂解气管线直径较大,盲点长度较长,存留的焦粉量相当可观,即使裂解气大阀附带防焦蒸汽,但在裂解气大阀关闭时,不足以吹扫出盲点处的焦粉。在两阀切换操作时,焦粉被大量高温裂解气流带入急冷油塔,最终由急冷油循环泵入口过滤网拦截。将盲点处的焦粉排放出系统可有效降低清理急冷油泵入口过滤器的次数。针对此问题,考虑在后续的操作中增加裂解气大阀前导淋与清焦罐连通线。

4 结论

影响急冷系统长周期运行的主要原因包括汽油干点过高、稀释蒸汽发生器泄漏,急冷水pH值波动、焦粉量大重油泵过滤网堵塞等。通过调整急冷油塔精馏段轻燃料油采出量,切割出C10及以上组分调整汽油干点、采取积极的pH值调节措施和稀释蒸汽发生器管束改造,延长了设备运行周期。根据注剂特性筛选注剂种类及关键部位技术改造,不仅可以延长急冷系统的运行周期,也为乙烯装置裂解原料多样化和高负荷生产提供了技术保障。