硫酸裂解副产物的形成机理及危害研究

2019-03-07任志荣

任志荣,丰 晔,熊 磊

(陕西北元化工集团股份有限公司,陕西 神木 719319)

1 概述

陕西北元化工集团股份有限公司化工分公司100万t/a聚氯乙烯、80万t/a烧碱装置共4条生产线,配套3万t/a废硫酸裂解再生装置,该装置于2014年9月开始土建施工,2016年初建成投产。该工艺采用美国孟莫克(MECS)工艺包,将废硫酸高温裂解加以处理,其成品质量较好,不会对环境产生二次污染。该废硫酸装置以乙炔干燥等工艺产生的废硫酸为原料,通过废硫酸高温裂解、酸洗净化、硫酸干燥及两转两吸接触法等工艺流程,生产工业浓硫酸,实现废硫酸的循环再利用。该装置自运行以来,各项工艺指标基本达到了工艺设计要求,产品酸w(H2SO4)98.5%,废硫酸回收率达到 96%以上,尾气SO2排放质量浓度达到国家排放标准。

该装置废硫酸在热解炉经过高温裂解产生SO2,再经过五氧化二钒催化剂生产工业硫酸,在该工艺过程中,烟气温度高达1 065℃,为了实现对炉气冷却和余热的回收利用,设置了四级换热,烟气经低温换热器将温度降至430℃以下,同时在该换热器内壁产生不明成分副产物,其产量约为60 kg/d。该副产物外观呈现鲜绿色且含有少量杂质,黏度较大,溶于水后显强酸性,严重影响设备的正常运行,本文通过对硫酸裂解副产物的形成机理及危害分析,寻求有效的预防措施。

2 生产方法

2.1 废硫酸裂解原理

(1)SO2形成

废硫酸进入裂解炉经机械雾化后,在高温800~1 200℃下裂解:

液体硫磺喷入裂解炉燃烧生成SO2,以补充热量和增加产品硫酸产量:

(2)SO2转化

二氧化硫借助五氧化二钒催化剂在400~600℃下转化为三氧化硫:

以上反应是可逆反应,为防止触媒被破坏并保证较高的转化率,烟气要经过冷激、换热,2次共4段转化,最终完成转化反应,总转化率可达到99.5%。

(3)SO3的吸收(H2SO4的产生)

采用98%的浓硫酸对三氧化硫吸收生成98.5%以上的浓硫酸,其反应式如下:

2.2 生产工艺流程

硫酸裂解工艺如图1所示。

图1 硫酸裂解工艺流程图

3 硫酸裂解副产物的成分分析及形成机理判断

3.1 成分分析

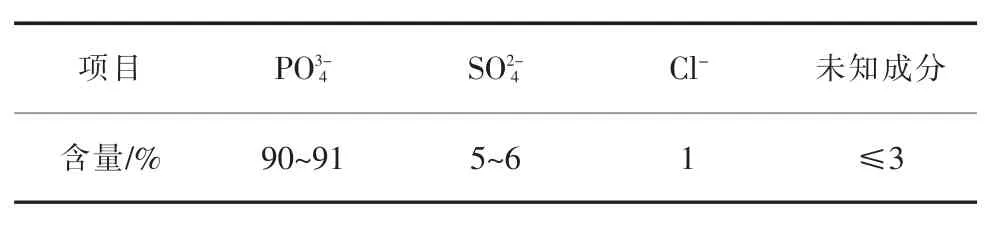

将该副产物经过预处理后,借助离子色谱仪检测,其结果如表1所示。

表1 副产物的成分分析表

从表1可以看出该副产物主要是以正磷酸为主的混合物,占比约为90.0~91.0%;其中含有5.0%~6.0%硫酸或硫酸盐以及约1%的盐酸或氯化物;该副产物中有3%的未知成分需要进一步的检测确定。

3.2 副产物形成机理判断

本文结合废硫酸裂解生产工艺,对副产物不同成分形成机理进行如下推断。

(1)Cl-形成机理

废硫酸装置主要以乙炔干燥等装置产生的废硫酸为原料,其中含有少量Cl-或氯的化合物,在废硫酸生产过程中,氯的无机化合物在热解炉内燃烧,当达到熔融温度时,生成熔融物,由于系统内运行温度在1 100℃以上,高于挥发温度(氯化物的挥发温度均<900℃),则氯化物挥发并随热烟气后逸,在对烟气进行余热回收利用过程中,烟气温度下降,挥发物转为熔融状态,附着于换热器内壁上,形成盐酸或氯化物[1-3]。

硫酸裂解装置是对含量约为75%的工业废酸裂解回收,其在裂解炉内分解产生SO2、SO3、H2O等气体组分随着烟气进入生产系统,在进行余热回收的过程中,由于烟气温度降低,SO3吸收烟气中的水分,在换热器内壁形成硫酸或硫酸盐。

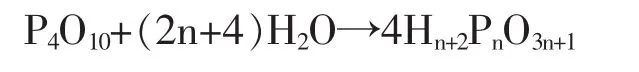

硫酸裂解装置主要以乙炔干燥等装置产生的废硫酸为原料,其中含有磷及其化合物等有害成分,废硫酸高温裂解过程中磷及其化合物被氧化,生成五氧化二磷随着烟气逸出,当烟气由于温度降低至五氧化二磷的凝固温度之下时(低温换热器的温度410℃低于五氧化二磷的凝固温度605℃),五氧化二磷将凝固并附着于换热器内壁面之上,鉴于五氧化二磷具有很强的吸水性能,其与烟气内的水分会起反应生成不同的磷的含氧酸,如超磷酸、偏磷酸、焦磷酸、正磷酸以及聚磷酸[4-6],其反应方程式如下式所示。

聚磷酸通式:

n=1时产物为正磷酸,n>1时产物为聚磷酸。

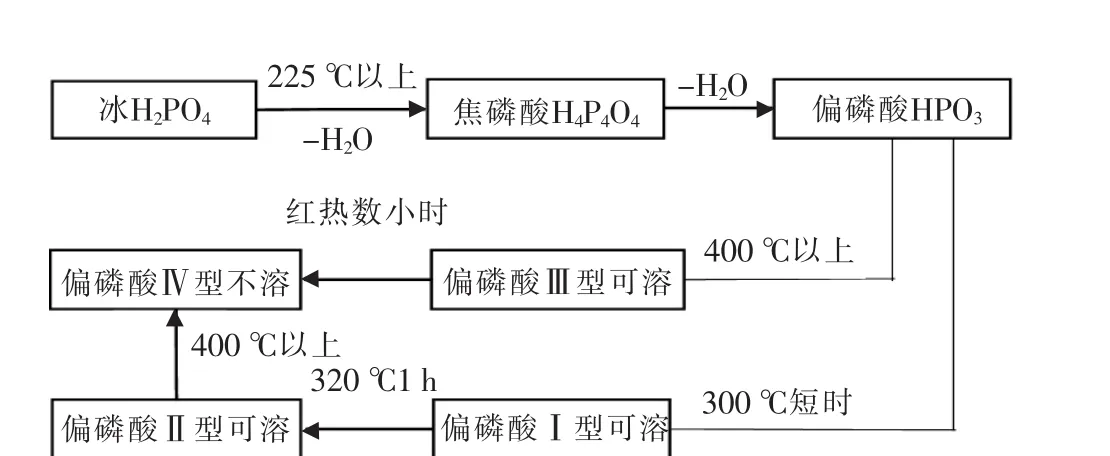

图2 不同磷的含氧酸相互转化图

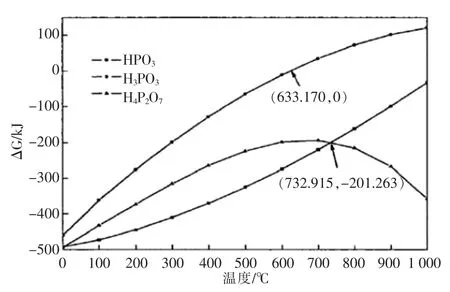

根据有关热力学数据,判断其主要成分。

图3 含氧磷酸热力学数据图

由图3得出:对于等温等压下的这3个化学反应,比较其自由能变化值得出以下结论:当温度低于732℃时偏磷酸的自由能变化值最小,反应生成偏磷酸的趋势最大,因此低温有利于偏磷酸的生成,其中当温度达到622℃时,正磷酸系统己到达平衡状态,高温不利于正磷酸生成;当温度高于732℃时,焦磷酸的自由能变化值最小,反应生成焦磷酸的趋势最大,因此高温有利于焦磷酸的生成。根据分析结果可以推断,该副产物主要是以磷酸或偏磷酸为主的一种混合物。

4 副产物对生产系统造危害及防护措施

4.1 副产物对生产系统造危害

根据化验分析结果及副产物的形成机理推断,废硫酸在高温下降解生成正磷酸、偏磷酸、硫酸盐以及氯化物等有害物质,这些有害物质长时间结晶积累对生产系统造成严重危害。

(1)导致通道堵塞。偏磷酸、焦磷酸、正磷酸等均属于强酸,产生过程中有液态和固态的转变,液态酸不断腐蚀设备[7],而固态晶体容易附着与管壁并快速地与其他杂质结合形成糊状物质等类似自聚物,造成换热器内部通道堵塞,由于在换热器内壁,处理难度大,且严重影响换热器换热效果;

(2)管道内壁的结垢等附着物,其主要显酸性,偏磷酸属于强酸性,同时含有硫酸盐和氯化物,在磷-硫-氯共同存在,形成联合腐蚀,容易造成管内壁由内自外的侵蚀和点蚀,长期腐蚀容易造成设备内漏;缩短设备使用周期,给生产稳定连续运行带来不稳定因素,给经济造成不可避免的损失。

4.2 防护措施

针对废硫酸生产装置生产过程中副产物的形成导致的设备腐蚀问题,结合其形成机理,从以下两个方面去研究解决。

4.2.1 生产设施维护及工艺改进方面

(1)避免烟气余热长时间在低负荷状态下运行,缩短在设备在较低温度下的运行时间。

(2)定期清理换热器内壁,避免腐蚀性结垢物质累积所导致的管道堵塞。

(3)源头控制,对废硫酸进行前期净化处理,除去含有的Cl-或氯的化合物及PO3-4及其混合物,减少废酸裂解再生硫酸过程中磷酸、偏磷酸以及氯化物等有害物质的产生。在国内,关于净化乙炔后的废硫酸的净化处理未见明确的研究方法。

4.2.2 设备材料选用方面

(1)应用耐蚀材料。国产抗腐蚀能力强的ND钢、NDI钢等材料制造炉管,比低碳钢管更耐蚀,可以延长设备使用寿命[8]。ND钢在腐蚀过程中,表面形成含有Cr、Cu、Ti、Sb等元素的钝化膜起到防腐蚀作用。

(2)使用先进的耐高温腐蚀材料和防护技术。

(3)针对硫酸盐腐蚀,选用含镍、铬铝等元素较高的合金或选用渗铝、渗铬及镍基高合金等耐腐蚀涂层,也可选择有机硅耐蚀材料,有机硅材料与钢材表面结合力强,耐温性能好,具有优良的耐硫酸盐腐蚀性能。

(4)针对在生产过程中腐蚀性气体经由设备低温区域冷凝下来形成腐蚀液位的情况,可以考虑使用哈式合金耐腐蚀材料[9-11]。