干法乙炔硫酸清净工艺优化及改进措施

2019-03-07孙智涛陈光道

王 彬,孙智涛,陈光道,田 中

(安徽华塑股份有限公司,安徽 滁州 233290)

硫酸清净与次氯酸钠清净乙炔工艺相比,没有废水产生,可达到“零排放”的标准,并且不向系统中带入氯离子,电石渣还可作为生产水泥熟料的原料,具有较高的安全性。而且粗乙炔气的清净使用浓硫酸,可以对乙炔气起到净化效果以及脱水作用。浓硫酸清净工艺降低了后续深冷处理负荷,也减少了废水和乙炔的夹带损失。

安徽华塑股份有限公司(以下简称华塑公司)46万t/a聚氯乙烯装置共有2条生产线,每条生产线的设计产能为23万t/a。VCM混合脱水采用乙炔和氯化氢混合气冷冻+浓硫酸干燥脱水工艺,乙炔清净采用浓硫酸清净和碱洗中和工艺,VCM车间生产后的硫酸送至乙炔车间作为硫酸清净使用。在实际生产运行过程中,VCM混合脱水装置运行中出现混合脱水效果差、浓硫酸消耗高、产生的废酸难以处理等问题,生产难以维持。华塑公司结合实际生产工艺状况,对乙炔清净和VCM混合脱水生产工艺进行了分析,于2015年3月将乙炔和HCl混合脱水改造为乙炔和氯化氢单独脱水工艺。

1 乙炔硫酸清净原理及工艺改造

1.1 硫酸清净工艺原理

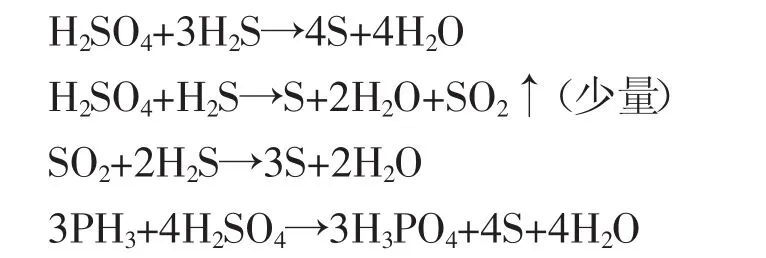

利用质量分数为98%硫酸的氧化性和脱水性,氧化粗乙炔中的硫化氢、磷化氢等杂质,并吸收水分得到精制乙炔气,主要反应如下。

1.2 硫酸清净工艺改造

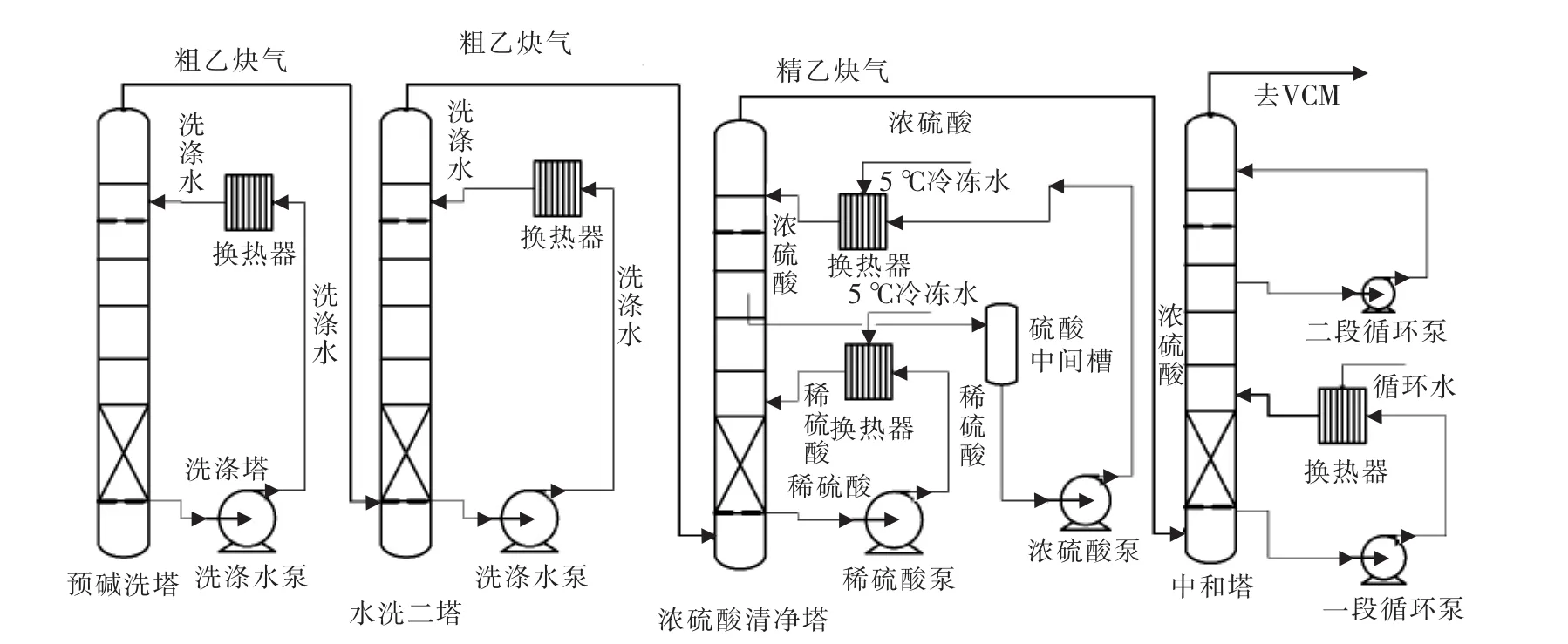

来自乙炔发生工序的粗乙炔气经水洗塔进行降温冷却后,通过水环式压缩机进行加压,再进入预碱洗塔经5℃冷冻水初步降温,然后经水洗二塔5℃冷冻水再次冷却到≤10℃,进入浓硫酸清净塔与浓硫酸直接接触,除去粗乙炔气带来的硫化氢、磷化氢等杂质,最后通过中和塔使粗乙炔气与碱液接触,除去乙炔气中的酸性物质,制得精乙炔气送至氯乙烯装置使用,硫酸清净工艺流程示意图见图1。

图1 硫酸清净工艺流程示意图

在实际运行中,VCM硫酸干燥塔浓硫酸消耗高达80 kg/t VCM,远远超出设计指标20 kg/t VCM,导致乙炔车间接受硫酸量远大于设计使用量,无从计量硫酸清净硫酸单耗。同时VCM硫酸干燥的硫酸与乙炔和氯化氢的混合气接触,产生的废酸中溶解大量的氯化氢,在乙炔车间硫酸清净使用过程中,现场酸雾较大,对现场设备腐蚀及操作人员的身体健康造成极大的影响。

2015年3月将乙炔和HCl混合脱水改造为乙炔和氯化氢单独脱水工艺,优化后的乙炔清净工艺在硫酸清净塔前增加了冷却器和水雾除雾器,降低了粗乙炔夹带的水分,减少了硫酸消耗;取消了乙炔硫酸清净工艺中的中和塔,增加酸雾过滤器,避免了乙炔气经过硫酸清净后再次通过碱液使乙炔气含水量增加,同时不再消耗碱液。改造后硫酸清净开始单独计算硫酸消耗,改造后硫酸清净工艺示意图见图2。

图2 改造后硫酸清净工艺示意图

2 乙炔硫酸清净运行中控制点分析

2.1 乙炔硫酸清净含水的控制

粗乙炔气在经硫酸清净前,要经过预碱洗塔、水洗二塔、冷却器使用5℃进行降温,再经过乙炔除雾器。预碱洗塔和水洗二塔使用水作为冷却载体,饱和粗乙炔气不可避免地夹带水进入硫酸清净塔。而这部分水被硫酸吸收后降低硫酸浓度,为了确保精制乙炔气无硫、磷等杂质,势必需要不断将浓硫酸排入稀硫酸循环段维持稀硫酸段浓度,无形之中提高了硫酸的消耗。为有效降低粗乙炔气中夹带水分,采用分级降温的措施,最终冷却器出口温度控制在7℃以下。

2.2 粗乙炔气中杂质性物质

干法乙炔工艺产生的粗乙炔气中含有的硫化氢、磷化氢和氨氮化合物等杂质更多,而湿法乙块工艺产生的粗乙炔气中含有的硫化氢、磷化氢等杂质可以通过系统中的水带走大部分,相比之下,干法乙炔工艺下的粗乙炔硫酸清净效果和硫酸消耗更高。针对此问题,增加清净系统的水洗塔、预碱洗塔和水洗二塔补水量,加大对粗乙炔气的水洗效果,从而初步减少粗乙炔气中杂质含量。

2.3 硫酸浓度的控制

华塑公司硫酸清净为单塔2段循环,一段为稀硫酸循环,二段为浓硫酸循环。乙炔硫酸清净浓度设计要求:浓硫酸浓度≥91%;稀硫酸浓度≥80%,在实际生产运行中硫酸单耗完全被稀硫酸浓度所控制。稀硫酸浓度控制≥80%,浓硫酸浓度≥95%,硫酸单耗25 kg/t PVC左右;稀硫酸浓度控制≥75%,浓硫酸浓度≥93%,硫酸单耗20 kg/t PVC左右。(由于华塑公司硫酸清净为单塔循环,为确保精制乙炔气质量,稀硫酸浓度控制≥75%)。从数据中可以看出,为了维持稀硫酸浓度,浓硫酸浓度还未降低到设计值时,就从浓硫酸循环段排至稀硫酸循环段,无形之中提高了硫酸单耗。该公司计划在2019年新增加稀硫酸洗涤塔,从而进一步降低稀硫酸浓度,达到降低硫酸单耗的目的。

2.4 乙炔硫酸清净塔温度的控制

乙炔硫酸清净塔热量通过板式换热器使用5℃冷冻水对硫酸进行换热,由于采用干法制乙炔杂质较多,当温度过低时会有固体结晶体水合物洗出堵塞板式换热器,造成压力升高循环量降低。稀硫酸循环浓度控制在80%,温度控制在12℃,稀硫酸循环运行稳定。稀硫酸循环浓度降低至75%,温度控制在12℃时,板式换热器频繁堵塞,切换板式换热器使用工业水冲洗后,仍然有结晶体堵塞板式换热器流道。通过不断摸索,最终将稀硫酸循环段温度控制在18℃。

2.5 乙炔气和硫酸接触时间

原浓硫酸循环段设计为7层泡罩段循环,98%硫酸进入第七层泡罩段,VCM硫酸进入第五层泡罩段,第三层至第五层为浓硫酸循环段,第一层和第二层泡罩段在稀硫酸循环段上部,浓酸段外排酸进入第二层泡罩段。前期硫酸塔各段补酸方式为间歇式补酸,稀硫酸浓度低于控制指标后集中外排,然后浓酸段集中外排至稀硫酸段,最后浓硫酸段集中补酸。此种操作方式导致顶部两层泡罩段未能利用,同时第一层和第二层泡罩段硫酸更新慢,也未得到充分利用。在使用98%硫酸代替VCM硫酸后,为了充分利用每层泡罩段,增加乙炔气和硫酸接触时间,对硫酸管线进行改造,将原VCM补酸管线上移至顶部第七层泡罩段,同时将补酸管线更换成衬里管线,并实现连续补酸的功能,各段循环通过自动调节阀调整液位,这样就合理的利用了每层泡罩段,有效地增加了粗乙炔气和硫酸的接触时间。

3 废硫酸处理

3.1 工艺流程

该公司采用中和法处理废硫酸,石灰粉从顶部进双螺旋搅拌器,通过搅拌器桨叶搅动石灰粉物料不断地翻转前进,废硫酸由喷头均匀喷洒在石灰粉物料上进行中和反应,混合物料随桨叶不断向前输送不断地更新反应,输送至双螺旋搅拌器另一端出料口时落入堆场。整个反应过程在封闭状态下进行,反应产生的有机挥发气体及异味气体通过堆场抽风口送至洗涤塔吸收,避免环境污染。此生产工艺可得到含水量较低的产品,同时减少后续烘干设备。

3.2 废酸处理工艺改造

在运行初期采用纯石灰粉,有效钙得到了充分的保证,但是在实际生产中发现纯石灰粉容易结成团,与废酸接触不均匀,导致反应不充分。为解决石灰粉易结成团的问题,在石灰粉中加入一定比例的净化灰作为蓬松物料,从而解决了纯石灰粉容易结成团的问题,提高了反应效率。

由于废酸浓度≥75%,在与石灰粉反应时会放出大量的热量,在双螺旋搅拌机出料口取样测得温度大于200℃,在此温度下硫酸开始出现裂解,释放出SO2等酸性物质,导致尾气吸收负荷大,并且消耗大量的32%烧碱,增加了生产成本。同时双螺旋搅拌机在高温状态下腐蚀严重,设备损坏率高。为解决反应温度高的问题,首先采用夹套降温,但在实际生产中降温效果较差,后采用工业水直喷的方式,在废酸喷淋处新增加工业水喷淋,中和反应产生的反应热直接被工业水吸收气化,这些气化水被抽入洗涤塔中吸收。此项改造后废硫酸反应温度得到了有效控制,废硫酸裂解得到了有效控制,同时32%碱液用量从15 t/d减低至2 t/d。

4 结语

浓硫酸清净乙炔工艺相比次氯酸钠清净乙炔工艺具有较多优点,但是在实际运行过程中,浓硫酸清净乙炔工艺也出现了较多问题,如系统运行温度较低时,浓硫酸会发生结晶现象,造成硫酸消耗量增大,溶于硫酸中的乙炔量也会增大;温度过高时又会导致生成碳化物堵塞系统,还会使硫酸单耗增加,影响系统的稳定性。其中,较难解决的是浓硫酸清净乙炔过程中产生的废硫酸,由于目前还没有成熟的工艺用来处理这种乙炔清净后的废硫酸,使得相关企业面临巨大的环保压力。如何有效回收和资源化利用这种废硫酸成为推广浓硫酸清净工艺过程中的一个瓶颈问题。