涡流无损检测成像技术研究进展

2019-03-07梁远远杨生胜

梁远远,杨生胜,文 轩,银 鸿

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

0 引言

涡流无损检测(Eddy Current Non-destructive Testing,ECNDT)作为工业领域材料无损检测的常用技术之一,相较于常规的超声波、X射线、磁粉、液体渗透等检测方法,具有成本低与可高速识别非铁磁金属组件内部或表面的裂纹、腐蚀、空洞和残余应力的优点,是工业品质量控制非常重要的技术手段,据统计现代无损检测工作约有35%采用ECNDT来完成[1-4]。近年来,随着磁传感器性能的提高及信号处理技术的发展,涡流无损检测趋向于成像化、定量化、智能化,尤其涡流无损检测成像技术逐渐成为研究热点。

涡流无损检测成像技术通过缺陷涡流信号特征直观表征导体缺陷二维或三维空间状态,方便检测人员快速准确地评估材料中缺陷的形状、大小、深度及分布情况,并及时地推断缺陷发生及生长趋势,具有良好的应用潜力和市场前景。早在20世纪末期,一些发达国家便已提出阻抗扫描成像(Imped-ance Scan Imaging,ISI)、磁光涡流成像(Magneto-Optical Eddy Current Imaging,MOECI)以及涡流层析成像(Eddy Current Tomography,ECT)等涡流无损检测成像技术理念[5]。近年来国外一些涡流探伤仪制造公司逐渐将涡流无损检测成像技术工程化[6-7],大量工程化产品已广泛应用于检测飞机紧固件附近表面或近表面的裂纹和腐蚀缺陷。相较而言,国内对涡流无损检测成像技术的研究尚在起步阶段。因此,引入阻抗扫描成像、磁光涡流成像以及涡流层析成像等当前主要的涡流检测成像技术,分析其基本原理,归纳研究概况,并对各自特点进行了比较,试图为国内涡流无损检测成像技术的研究及应用提供参考。

1 阻抗扫描成像

1.1 阻抗扫描成像原理

阻抗扫描成像是利用导体材料缺陷对线圈阻抗的影响进行成像的。根据电磁感应定律,将通有交变电流的线圈置于导电材料上方,导电材料表面及近表面会在线圈激励磁场作用下感应出涡流。因感应涡流分走了线圈中部分电磁能量,线圈电阻会增加;同时,涡流磁场与激励磁场方向相反会使空间净磁场减弱,导致线圈感抗减小;当导体材料中存在缺陷时,感应涡流会减弱,从而引起线圈电阻减小,线圈感抗增加。因此,线圈阻抗变化信息包含了导体材料中缺陷的大小及分布信息。

当线圈处于导电材料表面任意位置上方时,线圈都可输出阻抗变化量。由于线圈的空间位置坐标和线圈输出的阻抗变化量有一一映射的关系,利用固定有线圈的扫描装置按一定扫描方式对导体试件待测区域进行高精度扫描后,将线圈空间位置坐标和线圈阻抗变化量结合,通过图像重建,便能得到试件待检区域表面或近表面的二维或三维阻抗扫描图像。扫描方式一般采用C扫描,因此阻抗扫描图像又称阻抗C扫描图像。典型的阻抗C扫描图像如图1所示,可以看出,C扫描图像中颜色或灰度的深浅代表了材料的损伤程度,颜色或灰度越深的位置表示材料损伤越严重。

图1 阻抗C扫描成像图Fig.1 Impedance C-scan imaging

1.2 阻抗扫描成像研究概况

近年来,国内外对阻抗扫描成像算法开展了大量研究,试图增强缺陷边缘轮廓,提升阻抗扫描图像质量。1991年,Macecek等[8]提出了针对缺陷区域的图像增强算法,极大地提高了缺陷区域的对比度。1994年,Gramz等[9]为去除图像受污染区域,提出了运用线性维纳滤波器(Wiener Filter)和非线性维纳滤波器对C扫描图像进行滤波处理,实验结果表明维纳滤波适用于去除图像的污染区域。2001年,Taniguchia等[10]提出采用不可分扇形滤波器对图像去噪,成功估计出缺陷形状。2008年,Hasanzadeh等[11]发现涡流C扫描图像存在非静态特性,且噪声和缺陷直方图具有相同的强度,导致线性图像处理技术的应用效果不佳,为此设计了一种基于最大似然准则的最优信号适应性(Signal-adaptive Maximum Likelihood,SAML)滤波器以增强涡流C扫描图像缺陷。同时,通过假设该滤波器的涡流噪声模型符合非零平均复高斯过程,对理想的SAML滤波器进行修正以进一步减少出错概率、增强对缺陷细节和缺陷边缘的识别。仿真和实验结果表明当信号能量大于噪声方差时,SAML和MASML(即修正后的SAML)滤波器都可成功估计缺陷细节信息和去除噪声,并且性能优于维纳滤波器;2017年,Reyno等[12]为消除二维C扫描平面和试件表面不重合引起的成像误差,以参考表面与缺陷区域边缘处涡流检测数据间残差平方和为目标函数进行最优化处理,并根据优化结果对C扫描检测数据进行修正,实验结果表明采用该方法处理的C扫描图像位置精度可达0.052 mm以内。

1.3 阻抗扫描成像特点

阻抗扫描成像优点是采用高精度扫描装置,可以较大程度消除由探头摆动、被检表面不平整、制造过程误差和损伤引起的提离(Lift-off),可以精确定位检测位置,可重复性高,成像分辨率高。但阻抗扫描成像也存在一些缺点,运用高精度扫描装置意味着成像成本较高,同时这样的装置一般体积较大,不适用于原位检测成像。另外,C扫描图像只能定性反映缺陷的存在,不能测定缺陷的大小与形状等信息。这是因为线圈的单元点扩展函数与缺陷大小或形状函数的卷积结果会对C扫描图像造成污染,从而造成C扫描图像中缺陷边缘轮廓和实际缺陷边缘轮廓存在较大差异,不利于缺陷参数的定量估计。因此需额外设计处理效果好、实时性高的图像处理算法。

从适用性方面看,由于高频激励可以减小阻抗信号信噪比,因此阻抗扫描成像主要用于导电试件的表面和近表面涡流检测。

2 磁光涡流成像

2.1 磁光涡流成像原理

磁光涡流成像是一种根据法拉第磁光效应和电磁感应定律提出的新电磁涡流检测成像技术。法拉第磁光效应(如图2所示)指出[13],磁场会改变某些物质的光学性质,即当一束线偏振光沿磁场方向穿过特定物质时,偏振光的偏振面会发生旋转,其旋转角称为法拉第旋转角β,表示为:

式中:v为与物质性质、光频率有关的常数,称为费尔德常数;d为物质中的光路长度;B为磁感应强度。

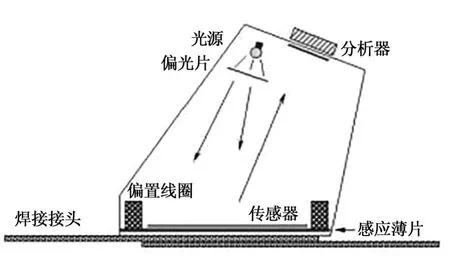

结合涡流场分布信息,利用法拉第磁光效应就可对材料缺陷进行成像检测。如图3所示,若给感应薄片施加交变电流则导电试件内部会感应出层流状涡流,涡流产生的磁场正切于试件表面,若试件存在异常则会在异常处产生一个垂直于试件表面的磁通密度分量。传感器由一片生长在钆镓石榴石基质上的铋掺杂铁石榴石薄膜组成。这些薄膜具有三种生成磁光图像的关键性质,即具有单轴磁各向异性、磁记忆性以及相对较大的法拉第旋转角θf。于是当线偏振光垂直入射传感器时,反射光偏振面旋转角近似为:

式中:k为入射光矢量;l为传感器厚度;M为传感器局部磁化强度,且M的方向总是与传感器易磁化轴平行,即垂直于传感器表面。

图2 磁光效应示意图Fig.2 Diagram of Magneto-optical effect

图3 磁光涡流成像系统示意图Fig.3 Schematic of Magneto-optical eddy current imaging system

反射光经过分析器处理后,产生垂直磁通密度的试件区域在磁光图像上会呈现为“暗区”或“亮区”,通过对这些异常区域的观察,很容易判断出缺陷的大小及分布情况。典型的磁光涡流图像如图4所示。

图4 磁光涡流图像Fig.4 Magneto-optical eddy current images

2.2 磁光涡流成像研究概况

国内外主要通过优化仿真模型、改变检测方式、改善磁光传感器性能等来提高磁光涡流成像的检测能力。

这种“活到老、学到老”的劲头感染了张允和,86岁那年,为了重新编印张家的家庭刊物《水》,她决定学习打字。她的老师,自然就是周有光。

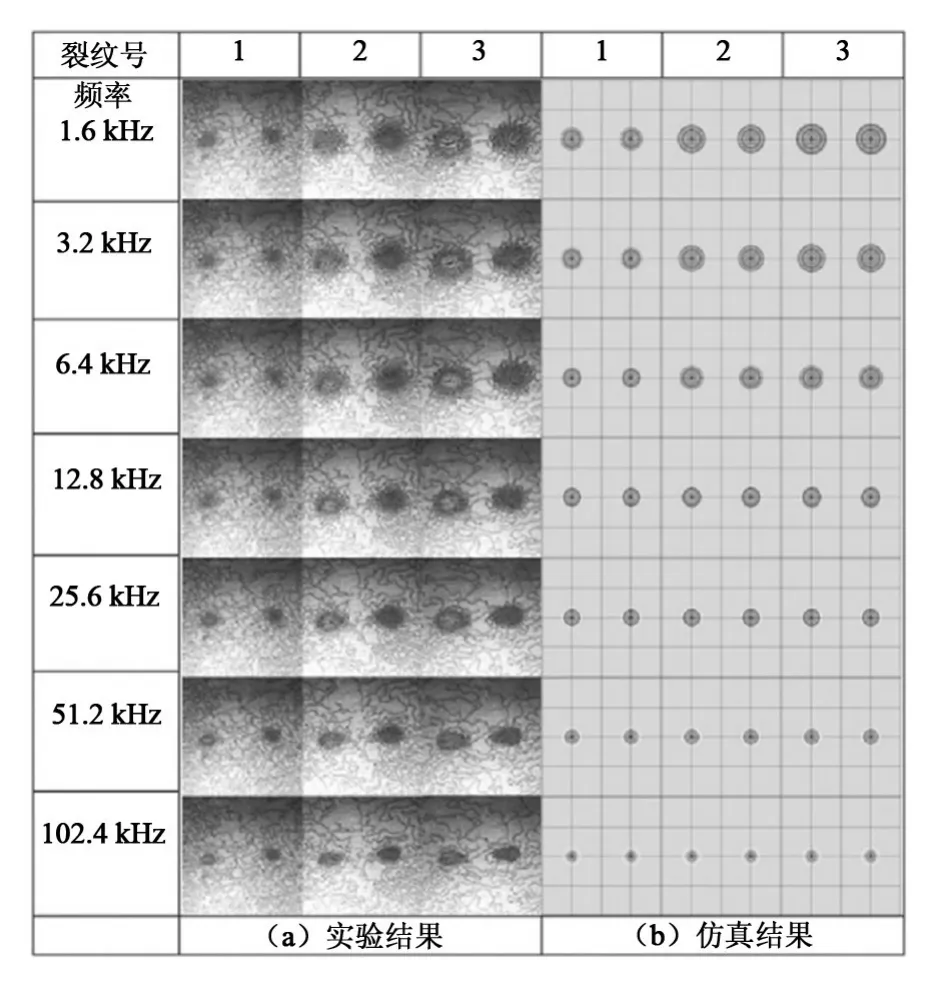

通过磁光图像精确估计缺陷的走向、大小和形状,需要对电磁场进行建模分析。早期研究人员采用有限元法(Finite Element Method,FEM)计算磁场分布,进而根据磁场分布仿真缺陷的特性[14]。但FEM需要求解的相关方程众多,求解误差较大,精确度和算法复杂性相矛盾[15]。因此Lee等[16]在磁光涡流成像模型仿真研究中引入偶极子模型(Dipole Model,DM)[17],该方法认为裂纹处存在偶极子磁荷,当给试件施加静磁场时,缺陷处会聚集偶极矩方向与外加磁场方向相反的偶极子[18]。图5为采用偶极子模型法对长宽10 mm×0.7 mm、深度1 mm、2 mm和3 mm的裂纹进行磁光涡流成像的实验和仿真[19]。可以看出,磁光图像中两个黑色区域代表裂纹两端,随着裂纹深度的增加磁光图像中黑色区域会扩大。由于趋肤效应,随着激励频率的增加涡流密度会向表面集中,磁光图像中相应的黑色区域会缩小。

图5 不同激励频率下裂纹的磁光图像Fig.5 Different frequencies for magneto-optical images of cracks

为提高磁光涡流成像的图像分辨率,2012年Agalidi等[20]提出一种涡流—磁图—磁光成像技术(Eddy Current-Magnetograph-Magneto-Optic Imaging,EC-MG-MOI),其核心思路在于通过引入中间柔性磁介质与试件表面接触以精确获取涡流漏磁场信息,对磁图进行磁光成像从而提高磁光涡流成像的灵敏度。实验结果表明利用EC-MG-MOI法可以对试件表面划痕、摩擦力、表面粗糙度、裂纹、外来夹杂物、焊接缺陷和内应力进行高清晰度的可视化评价。

近年来研究人员还从磁光传感器、图像处理方面入手提高磁光涡流成像质量。2017年,Berzhansky等[21]提出一种具有高磁光活性的纳米掺铋铁石榴石薄膜制备技术,通过应用光子学和等离子体技术制备出不同类型磁各向异性单晶石榴石薄膜磁光传感器。对这些磁光传感器的实验结果表明,易磁化轴各向异性薄膜对缺陷附近涡流磁场分布的磁光成像效果最好。2018年,Gao等[22]用50 Hz交变电磁场激励对未焊透、表面裂纹和亚表面裂纹等焊接缺陷进行了磁光涡流成像。实验结果表明,采用交变磁场激励能显著改善静磁场激励磁光成像的图像饱和问题,通过图像增强、图像融合等方法可大幅提高图像对比度,增强对焊接缺陷的识别能力。

2.3 磁光涡流成像特点

磁光涡流成像的优点是利用磁光传感器直接将磁场信息转换为人眼可感知的光信号,不需要复杂的信号处理程序,因此成像实时性较好,可对试件表面及亚表面大片区域进行快速、精确及实时检测。由于磁光涡流成像激励层是流状涡流而不是圆环状涡流,因此对任意走向缺陷都敏感。此外,磁光涡流图像直观,检测人员不需要培训便能判断缺陷的类型、形状及大小等信息。

磁光涡流成像技术的不足是磁光传感器造价昂贵,成像成本较高。

在应用方面,磁光涡流成像基本适用于任何导电试件表面和亚表面的涡流检测成像及由铁磁材料组成的复合材料成像。

3 涡流层析成像

3.1 涡流层析成像原理

涡流层析成像是利用反演算法对试件电导率分布剖面进行图像重建的一种涡流无损检测成像方法。基本原理是:若给激励线圈施加一交变电流,则该交变电流会在导电试件内感应出涡流。而试件电导率分布会影响试件中涡流密度分布,可通过一组传感器测量试件附近的磁通密度分布,并求解相应的涡流检测数据反演问题,重建试件电导率剖面[23]。缺陷的大小、形状及位置信息对电导率分布影响极大,通过分析试件电导率图像就可对试件缺陷信息进行评判。涡流层析成像系统由三部分组成:环绕成像对象外围的一组由激励线圈和磁传感器所组成的阵列探头、数据分析模块以及计算机。其中,计算机图像重建算法是实现涡流层析成像的关键[24]。有时为简化涡流层析成像探头结构,会将激励线圈同时作为磁传感器使用,所对应的涡流层析成像系统通常如图6所示。

3.2 涡流层析成像研究概况

国内外对涡流层析成像检测的研究主要集中于电导率剖面图像重建算法设计。涡流层析成像反演问题的未知量个数(即剖面图像重建所需像素点个数)大于测量数据数量,因此这是一个严格不适定且非线性的反演问题。不适定性的存在会导致问题的解对测量误差和噪声异常敏感,即不同电导率分布的测量数据可能会反演出相同的电导率图像。此外,非线性也对反演算法提出了更高的要求。为简化反演问题求解,通常假设响应是线性的,即不考虑像素间的相互影响,可以应用线性方程(矩阵运算)对其进行求解。

图6 典型涡流层析成像系统示意图Fig.6 Schematics of a typical eddy current tomography experiment

当前涡流层析成像的反演方法主要包括基于对正演模型进行二阶和高阶近似的迭代算法、确定与随机算法、预计算数据库法、统计法、总变差正则化法以及水平集正则化法等[25-32]。其中迭代算法应用较广,2001年,Lionheart等[33]提出电磁感应层析成像的标准反演方法应是类牛顿法的迭代算法,在此基础上研究人员相继在反演程序中引入贝叶斯多层感知器(Bayesian Multi-layer Perceptron,BMLP)、模拟退火法(Simulated Annealing,SA)及遗传算法(Genetic Algorithm,GA)等迭代算法[34-35]。此外,一些应用在X射线无损检测领域的迭代算法也逐渐用于涡流层析成像,如代数重建算法(Algebraic Reconstruction Technique,ART)和同步迭代重建算法(Simultaneous Iterative Reconstruction Technique,SIRT)等[36]。但迭代算法存在计算负荷大、耗时久的缺点,并且可能得到错解(局部最小)。因此在2011年,Tamburrinoa等[37]提出采用单调成像算法对涡流检测数据进行反演的方案,这是一种新兴的快速非迭代算法,最初主要用于求解椭圆型问题(如电阻层析成像问题),后来逐渐发展为求解抛物线型问题(如涡流层析成像)。单调成像法需要计算的矩阵维度等于磁传感器阵列的磁传感器数量,而磁传感器阵列通常仅由少量磁传感器组成,所以矩阵的维度是适中的。因此,该算法的计算成本低,很适用于实时成像。后续的相关研究也验证了这一点。2015年,Su等[38]将单调成像法应用于脉冲涡流检测时域数据反演,实验结果表明单调成像法成像实时性良好。2016年,Tamburrino等[39]在单调成像法中引入检测对象几何对称特性,大幅简化了反演算法,仿真结果表明该反演算法可用于外部和内部缺陷图像重建。2017年,Ventre等[40]基于单调成像法设计了一种涡流层析成像系统,实验表明该系统在成像性能和可行性方面都具有良好的应用前景。

除图像重建算法之外,空间分辨率和测量数据精度也是决定成像质量好坏的关键。2014年,Salach等[41]研制了空间分辨率更高的实验装置以提升测量数据精度,如图7所示,该装置的关键在于电信号处理单元的设计。结果表明,该实验装置能显著提升各类腐蚀响应信号幅值精度,如铜腐蚀响应信号幅值精度可提升60%,钢腐蚀响应信号幅值精度可提升400%,测量稳定,测量数据可重复性高。

图7 涡流层析成像电信号处理单元框图Fig.7 Schematic block diagram of the electronic signal processing unit in eddy current tomography

3.3 涡流层析成像特点

涡流层析成像的优点是通过试件电导率图像得到的试件缺陷图像较阻抗扫描成像检测结果更为精确,更利于完成对缺陷的判断、定级等工作。

但是,涡流层析成像也存在一些不足。首先,“软场效应”问题增加了图像重建算法的设计难度,即电磁场是非线性场,而图像重建是一个非线性问题,这就需要依靠复杂算法近似求解。而复杂算法会增加程序运行时间,使成像实时性变差。其次,一般涡流层析成像系统会采用磁屏蔽层隔绝外界干扰,磁屏蔽层对于系统灵敏度矩阵、成像质量及测量场合等都有较大影响,并且屏蔽层设计增加了系统结构的复杂性。

在应用方面,和阻抗扫描成像不同,涡流层析成像可以选择直接输出磁场强弱信息的霍尔元件和磁阻传感器作为检测器件,不受线圈低频响应差的影响。因此可选择低频涡流检测方法,直接对更深的亚表面缺陷进行检测成像,其适用的缺陷检测深度范围较阻抗扫描成像更大。

4 总结

涡流无损检测成像技术是目前工业领域材料无损检测的研究热点之一。当前的涡流无损检测成像技术主要有阻抗扫描成像、磁光涡流成像及涡流层析成像。其中阻抗扫描成像起步早,具有成像简单,成本较低的优点,但存在扫描工作繁琐、缺陷边缘轮廓识别困难的缺点。为此国外在图像处理算法设计方面集中研究,提出了许多信号与图像的滤波算法,取得了一定的效果。磁光涡流成像将电磁场信息直接转换为人眼易识别的光信号,成像实时性较好且对任意走向的缺陷都敏感,但装置较昂贵限制了其应用。近年来国外在检测方式、磁光元件性能方面做了不少优化,极大地提升了磁光涡流成像质量。涡流层析成像设备简单、成本低,但是成像速度、成像质量都极度依赖图像重建算法,且所采用的迭代算法计算负荷大、求解时易陷入局部最小。为此国外提出采用非迭代算法对涡流检测数据进行图像重建,改善了成像实时性和成像质量。

结合国外对涡流无损检测成像技术进行的理论及实验研究,建议设计更高效的滤波算法以增强阻抗扫描图像缺陷轮廓,同时考虑更低成本的磁光材料、优化磁光传感器制造工艺以降低磁光涡流成像设备的成本和体积,还应对非迭代算法继续优化以降低涡流层析成像耗时,提升成像质量。