声速仪快速检测铸件杆端体球化质量及内部缺陷的应用研究

2019-03-07罗应奎

罗应奎

(福建龙溪轴承(集团)股份有限公司,福建 漳州 363000)

1 产品质量要求及检测现状

(1)铸件杆端体由QT450-10浇铸而成,检测厚度50~250mm,产品外形结构如图1所示。球化级别要求1~3级合格,内部缺陷当量不能大于EN 12680.3-2003《球墨铸铁件的超声波检测》标准规定的可探测的最小平底孔直径。

(2)球化质量的常规检测方法是金相法。该方法需要严格的制样——抛光——显微观察等过程,既费时又费力,而且属破坏性检测,不能满足生产过程中对重要产品进行百分之百的检测要求,检测结果不能反映每件产品的真实状态。

(3)铸件杆端体的内部缺陷检测最直观的方法是X射线检测。X射线检测效果好,它能够得到反映内部缺陷种类、形状、大小和分布情况的直观图像。但是,射线检测对环境有一定污染,对操作人员有一定伤害,检测时需要用铅材料制作特定的工装,检测效率低,而且不适用于大厚度的工件。针对以上种种不足,需要寻找一种便捷的方法。用超声声速仪检测,可以克服以上不足,可以实现对铸件杆端体的球化质量及内部缺陷快速检测,并且这两个检测项目可以在一次检测过程中同时完成。

图1 铸件杆端体外形结构

2 基本原理

2.1 球化率检测原理

超声波是一种机械波, 它在无限大固体介质中的纵波声速为:

式中:VL为超声纵波速度;E为杨氏弹性模量;σ为泊松比;ρ为材料密度。

介质为球墨铸铁时,其泊松比σ和密度ρ的变化很小,对超声波声速影响不大,因而影响超声声速的主要是铸件的弹性模量E。铸铁是具有弹性的材料,石墨存在形态的不同,弹性模量也不同,弹性模量会随片状石墨数量的变化而变化。铸铁球化率是反应石墨存在形态的综合指标。球化率反应石墨存在形态的综合指标,石墨形态不同弹性模量也不同,由此可知,球墨铸铁的球化率与弹性模量相关。而声速也与弹性模量相关,因此声速与球化率也存在一定关系。根据这一原理,参照JB/T 9219-1999《球墨铸铁 超声声速测定方法》做大量实验,得知球墨铸铁球化率与超声纵波声速存在下述关系:球化级别为1~3级时,声速为5500~5850m/s;球化级别为4~6级时,声速为5000~5500m/s。因此,通过测定工件超声纵波速度的变化, 就可以快速鉴别出工件球化质量合格与否。

2.2 内部缺陷检测原理

超声检测也可用于检查球墨铸铁件的内部缺陷,其原理是:声速仪探头发出的脉冲波束(纵波)在铸件内部传播,当遇到内部缺陷时,将有部分(或全部)声波被反射,反射回来的声波被探头接收并显示,通过分析显示的数据,就能判定工件是否存在缺陷。超声纵波在材料中的传播速度VL、传播时间t、工件厚度H存在以下关系:

用声速仪检测内部缺陷时,声速仪测量的是声波在工件中的传播时间t,工件厚度H是检测前根据工件的实际厚度输入的一个已知量(检测过程中不变)。当工件内部存在缺陷时,声波遇到缺陷即发生反射,由于实际声程H′变小,因此测得传播时间t变小,又因为用于计算的H不变,所以测得的VL变大。因此,可以根据测得的声速值得变化来判定工件是否存在内部缺陷。

以某一声速VL=5600m/s、厚度H=100mm的工件为例,假定在中间部位50mm(H′=1/2H)处有一缺陷,那么声波在没有缺陷处的传播时间为t=2H/VL,在缺陷处的传播时间为t′=2H′/VL=H/VL,仪器上显示的声速VL′=2H/t′=2VL=11200m/s;再假如在90mm(H′=9/10H)处有一缺陷,根据上式计算可知VL′=2H/t′=10/9VL=6222m/s。由此可见,厚度微小的变化将导致测得的声速变化很大,用分辨力1m/s的声速仪可以很容易检测出铸件的是否存在内部缺陷。

3 检测设备及试块

(1)仪器的选择。选用Olympus 38DL PLUS声速仪。该仪器在显示速度读数的同时还显示A扫描波形,可以进行波形核查,有利于在测量声速的同时检查内部缺陷,有利于通过波形分析判定缺陷的类型及大小,使内部缺陷检测更准确。38DL PLUS仪器可以使用各种型号的单晶和双晶探头,可以测量厚度在0.08~635mm范围内的材料。

(2)探头的选择。选用频率2.25MHz,晶片直径φ13mm的M106探头。铸铁件晶粒粗大,组织不均匀,不致密,超声波传播时衰减大,穿透性差,易发生散乱反射,产生林状或草状回波,因此宜选用频率较小的探头。

(3)试块的选择。内部缺陷检测灵敏度对比试块依据欧洲EN 12680.3-2003《球墨铸铁件的超声波检测》标准设计。根据铸件杆端体的不同厚度,选择不同孔径的对比试块来校准检测系统灵敏度和探伤范围等。试块的材质和加工工艺与待测工件相同。

4 实例验证

(1)在实验验证过程中,有一厚度46mm工件,在扫查过程中正常部位的声速显示是5680m/s,如图2(A)所示;在另一部位声速突然剧增,达到10811m/s,并且仪器上有两个波形显示,如图2(B)所示。由第2.1节分析可知该工件的球化质量合格,由第2.2节计算可知在距离检测面24.3mm处存在缺陷。将其剖开进行验证,发现在工件中间部位有一缩孔,如图2(C)所示。经测量,缩孔距离检测面约24~25mm。从工件上取一试块在显微镜下观察球化率,球化率合格。

图2 内部缺陷图

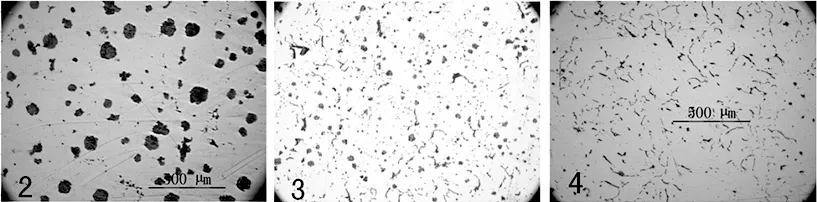

(2)为了进一步验证声速与球化等级的关系,在平时检测过程中,分别从声速合格与不合格的工件上进行取样,经打磨、抛光后拿到显微镜下观察,表1是声速与球化等级的对应关系。图3是2号、3号、4号的金相图。

表1 声速与球化等级的对应关系

图3 2号、3号、4号金相图

由表1可以看出,声速随着球化级别1~6级逐级降低的,3级与4级声速的差异点约为5500m/s,因此,只要保证测得的声速值大于5500m/s就能保证球化级别在1~3级合格范围内。

5 结语

综上所述,用声速仪检查铸件杆端体的球化质量和内部缺陷是可靠的。该方法可以实现球化质量与内部缺陷在一次检测过程中同时完成,检测效率高、速度快, 具有明显的经济效益,生产实践中可广泛应用。