固体体积率法与回弹模量法路基试验对比分析

2019-03-07肖芳秋周朱凤

肖芳秋, 周朱凤, 刘 岩

(浙江省工程勘察院,浙江 宁波 315000)

1 工程概况

软土地区的工民建项目建设前场地一般都需要进行场地回填,然后再进行后期的施工。维拉小镇项目由多层的别墅组成,项目建设前场地进行塘渣回填,房建项目结束后的沥青路面出现不同程度的裂缝和深陷,为了查明具体原因和提供确切数据,分别采用了回弹模量法和固体体积法对填土和下卧层进行检测评价。

2 路面结构层

小区道路构造由上而下分别由沥青路面层、杂填土层、耕植土层和软弱层组成。路面厚度约0.15 m,由沥青混凝土浇注而成;杂填土厚度约1.2~1.5 m,为松散~稍密的杂填土,由黏性土、碎石、块石、砖块等组成;耕植土厚度约0.3 m,成分以黏性土为主,夹碎石;软弱层为原状土层,为黄灰色黏土,呈可塑状。

3 试验方案

3.1 试验方案设计

通过室内试验和原位测试相结合的方法,对路面出现裂纹的原因进行调查。考虑到回填塘渣的组成成分差别大,成分的粒径变化大,无法做击实试验和最大干密度试验,所以采用固体体积率进行评价。

试验位置和数量:在沥青路面下部的回填土垫层进行对比试验,对每个区块的被测地点同时进行回弹模量法和灌砂法试验各两次以上,其中回弹模量法对路基垫层和下卧原状土层进行测试,灌砂法试验只对垫层进行试验。

3.2 试验设备及方法

3.2.1 仪器设备

回弹模量法:测试塘渣层顶面时,采用后轴重不小于60 kN的载重汽车提供试验反力,测试塘渣层下卧原状土时,采用4只地锚组成的反力架提供试验反力。均采用直径0.3 m、厚0.02 m的钢板作为承载板,通过一台10 t力的千斤顶加荷,其所加值通过其上放置的荷载传感器控制,并由置于基准梁上对称于千斤顶的两个电子百分表的数值变化进行试验沉降数据采集。

灌砂法:灌砂筒、标定罐、基板、量砂、天平和烘箱。

3.2.2 试验方法及步骤

(1)在测试点点位清理试验场地,试验汽车就位(或开挖至试验标高,埋设反力架)。

(2)仔细平整土基表面,撒干燥清洁的细砂填平土基凹处。

(3)安置承载板,并用水平尺进行校正,使承载板置于水平状态。

(4)在承载板中心位置依次放置千斤顶及荷载传感器后,使各设备重心与反力架一致,在承载板两侧各设置1只百分表于基准梁上。

(5)用千斤顶开始加荷,先预压0.05 MPa,稳压1 min,使承载板与土基紧密接触,同时检查百分表是否正常工作,然后放松千斤顶油门卸载稳压1 min后,记录初始读数。

(6)测试土质的压力-变形曲线,采用逐级加载卸载法进行试验。

3.2.3 试验成果

本次试验点土质为碎石土及黏性土,根据《公路路基路面现场试验规程》(JTGE 60—2008)中有关规定,土基的回弹模量按下式进行计算:

(1)

式中:E0为土基回弹模量,MPa;D为承载板直径,cm,本试验承载板直径为30 cm;μ0为土的泊松比,根据部颁设计规范取值,本次试验塘渣层取0.30,塘渣层下卧原状土取0.35;Li为试验结束前的各级实测回弹变形值,cm;Pi为对应于Li的各级压力值,MPa。

3.2.4 灌砂法试验按下列步骤进行

(1)挖试坑直径约250 mm,深300 mm,称取所有试样质量。

(2)向容砂瓶内注满砂,关阀门,称取容砂瓶、漏斗和砂的总质量。

(3)将密度测定器置于挖好的坑口上,打开阀门,使砂注入试坑,测出注满试坑所用的标准砂质量。

(4)试样的密度ρ0应按公式(2)计算:

(2)

(5)试样的干密度应按公式(3)计算:

(3)

式中:mp为试样的质量,g;ms为注满试坑所用标准砂的质量,g; 为标准砂的密度,g/cm3;ω为试样含水率,%。

4 试验数据对比分析

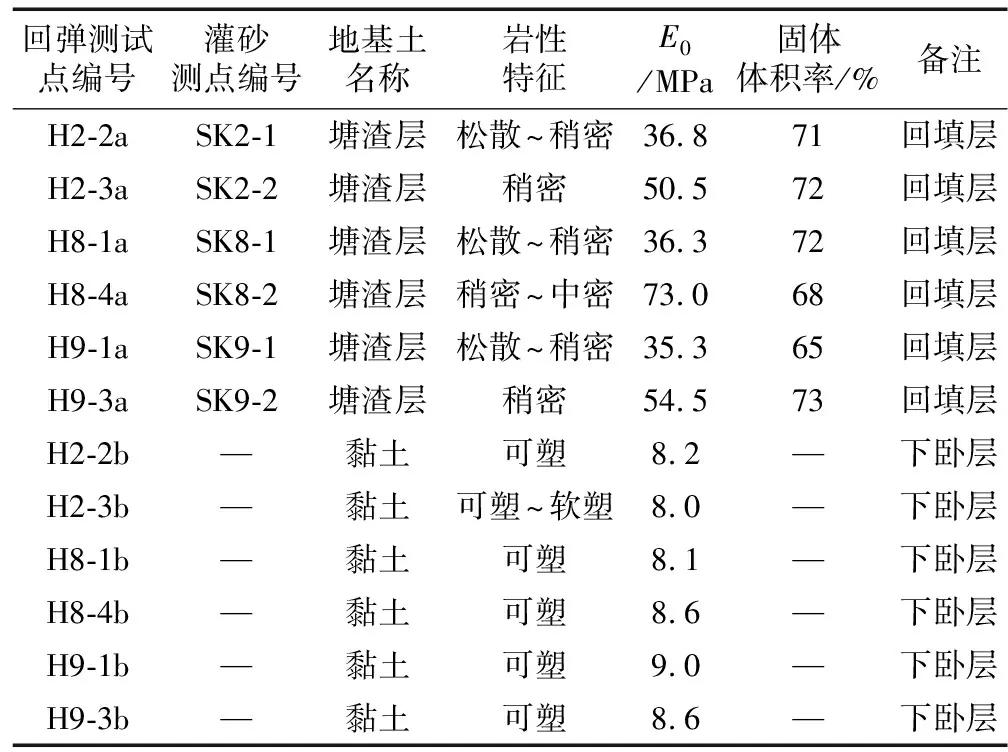

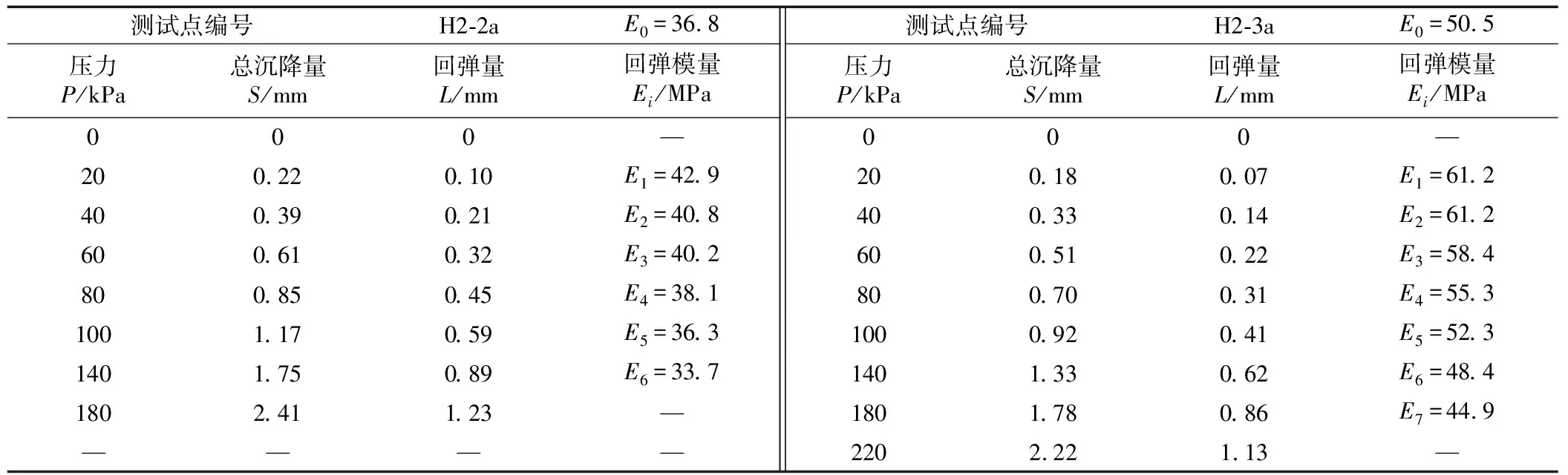

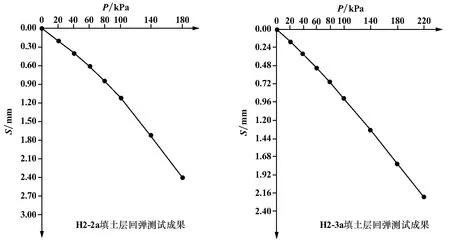

从表1塘渣层的数据可以看出,回弹模量法测出的数据可以反映出塘渣层顶面均匀性较差,土基回弹模量值在36.3~73.0 MPa之间,离散性大;塘渣层下卧层原状黏土层性质稍好,土基回弹模量值在8.0~9.0 MPa之间,差异性小而且较为均匀。塘渣层固体体积率较低,差异较大,反应回填层的空隙较大,普遍在回填层的30%左右,说明该层的压实性较差。代表测试点测试成果见表2,P-S曲线见图1。

表1 塘渣层检测结果

表2 塘渣层测试结果

图1代表测试点测试成果及P-S曲线

5 结论

(1)通过两个试验可以看出,下卧层回弹模量值在8.0~9.0之间,差异性较小,较稳定;塘渣层顶面均匀性较差,回弹模量值在36.8~84.2 MPa之间,固体体积率小,两种方法检测结果吻合。试验结果对比后,上层填土压实较差导致路面不均匀压缩,是引起道路开裂的主要原因。

(2)采用固体体积率的方法能够快速直接地对地基、路面等回填均匀性差,成分杂,粒径变化大的回填层进行压实性的测试,并提供准确的参数,从而降低检测费用和缩短工期。