兰州某跨铁路桥钢桁梁顶推施工方案及受力特性分析

2019-03-06王立学曾海权

王立学,曾海权

(兰州市政建设集团有限责任公司,甘肃 兰州 730050)

0 引言

在既有电气化铁路运输繁忙区段修建跨铁路桥梁,车辆行车速度快、间隔短,难以提供钢桁梁架设施工的场地、时间,且存在施工和行车安全等风险[1]。采用钢桁梁顶推施工技术,利用场外施工场地,优化工艺流程,可以规避风险,减少施工与运输的相互影响[2,3]。桥梁施工方案的合理性是关系到工程安全、建设成本的重要环节。顶推施工过程中需要架设平台、安装钢导梁等多种临时结构[4-6]。由此,本文旨在研究跨铁路大跨度钢桁梁顶推施工技术与工艺流程要点,优化施工过程中结构的受力状态,并节约工程造价,做到施工过程安全可控。

1 顶推施工工艺及方案

1.1 工程概况

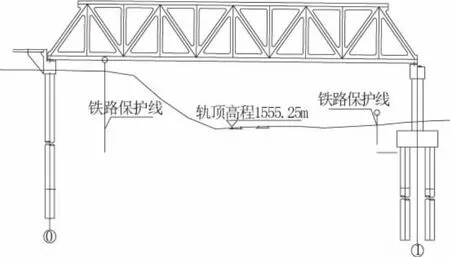

本项目为兰州市北环线西延段工程。采用双幅钢桁梁,主梁全长59.8 m,计算跨度59 m,简支于两侧桥台墩上。主桁桁高8 m,桁宽19.8 m,节间长度5.9 m。上下弦弦杆均采用箱形截面,腹杆采用工形截面,平联横撑采用箱形截面,其余平联及横联采用工形截面。本次采用端部加装导梁顶推安装到位,顶推总重量约为1 389 t,累积顶推距离为94.4 m。钢桁梁立面布置见图1,横断面布置见图2。

图1 钢桁梁立面图

图2 钢桁梁横截面图(单位:mm)

1.2 工程难点

兰州枢纽组铁路为电气化铁路,车辆行车速度快。工程施工涉及工务段、电务段、供电段、通信段、车务段等多个部门,协调难度大.兰州北滨河1号桥跨铁路60 m先悬臂后简支,钢梁跨度大,重量大,施工难度大。施工设备邻近既有线,防止设备侵限,防止坠物,确保行车安全是本工程的重点。

1.3 钢桁梁顶推施工工艺

1.3.1 拖拉式多点顶推施工

目前国内桥梁较常用的顶推施工工艺一般采用拖拉式多点连续顶推法(简称拖拉法),拖拉法通过张拉千斤顶牵拉钢绞线,拖动梁段在临时支墩顶设置的滑道上滑移,牵引梁体安装就位。

顶推施工需要设置滑道系统(四氟滑板、钢垫梁等)、牵引系统(穿心式连续液压千斤顶、顶推反力架、牵引索、拉锚器等)和竖向调节系统(竖向千斤顶、钢垫块)等,见图3~图5。

图3 拖拉法顶推施工图

图4 拖拉法施工滑道系统图

图5 拖拉法施工千斤顶

拖拉法施工优缺点:

(1)通过钢绞线牵引的方式实现钢箱梁的平移,桥墩所受的水平载荷为支反力与摩擦力抵消后的合力,理论上该合力较小,但由于各支点受力不均,存在一定的水平力。

(2)在钢箱梁的平移过程中,每个桥墩承受的竖向载荷不断变化,摩擦力也会相应变化,需要根据摩擦力的大小来不断调整牵引力,以防止水平载荷过大,所以必须严格保证泵站调压的独立性。

(3)工艺成熟,施工速度较快。

1.3.2 技术难点及应对措施

(1)钢梁的安装、顶推线形

在安装顶推过程中,由于竖曲线的影响会导致顶推滑道与钢梁之间出现脱空现象。通过按钢梁线形设置不同高度的滑靴,让滑靴底面在同一水平高度,使钢梁在行进过程中保持水平,满足顶推线形。

(2)顶推墩水平力控制

初步考虑设置1个顶推墩,为1号主墩处顶推墩。在顶推前一阶段,1号主墩处顶推墩不起作用,拼装平台上的顶推设备起到水平顶推作用,此时各个顶推滑道上均受到大小不一的水平力,需要对水平力进行计算和监控,防止某处承受过大的水平力。在拖拉过程中通过调节泵站油压阀,使油压控制在安全值内,防止压力过大。

(3)主梁钢结构局部失稳

钢结构在拖拉施工过程中,钢梁腹板不仅受弯曲压应力和剪应力作用,而且受支承反力的集中的荷载。尤其是59 m跨度的顶推施工,需要对腹板做屈曲计算分析。

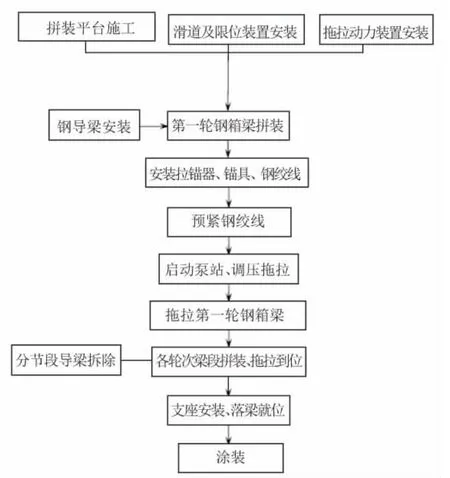

1.3.3 顶推施工工艺流程

顶推施工工艺流程见图6。

图6 顶推施工工艺流程

工序1:安装拼装平台、滑道梁、墩旁支架。

工序2:拼装全部钢桁梁及42 m钢导梁。

工序3:启动拖拉设备试拖拉,正常后开始正式拖拉。拖拉8 m后停止拖拉,过程中割除滑靴1件。此时进入铁路保护线内导梁重量约24.3 t,外侧重量约791.9 t。

工序4:拖拉16 m后停止拖拉。过程中割除滑靴1件。此时进入铁路保护线内导梁重量约72.9 t,外侧重量约743.3 t。导梁前端下挠约71 mm。

工序5:拖拉16 m后停止拖拉。过程中割除滑靴1件。此时进入铁路保护线内导梁重量约121.7 t,外侧重量约694.5 t。导梁前端下挠约100 mm。

工序6:拖拉16 m后停止拖拉。通过手摇千斤顶辅助导梁上1号墩,导梁上墩后即可松开塔架钢丝绳并拆除。过程中割除滑靴2件。此时进入铁路保护线内导梁重量约330.1 t,外侧重量约486.1 t。导梁上墩前,前端最大下挠142 mm。

工序7:拖拉16 m后停止拖拉,在1号墩处利用液压千斤顶顶升钢梁,通过人工将随钢梁滑移至前端的滑靴拉回滑道梁后端并重复。过程中割除滑靴1件。

工序8:拖拉16 m后停止拖拉,在1号墩处利用液压千斤顶顶升钢梁,通过人工将随钢梁滑移至前端的滑靴拉回滑道梁后端并重复。过程中割除滑靴1件。

工序9:拖拉6.4 m后拖拉到位,在1号墩处利用液压千斤顶顶升钢梁,通过人工将随钢梁滑移至前端的滑靴拉回滑道梁后端并重复。过程中割除滑靴1件。

工序10:分段拆除导梁(南侧钢梁进入横移阶段,北侧钢梁进入落梁阶段)。

工序11:通过落梁千斤顶及钢垫块进行落梁完成。

1.4 钢桁梁顶推施工方案

1.4.1 顶推施工总体布置

(1)顶推平台纵向长度确定

该项目需要根据场地及交通条件,综合选定顶推平台的跨度布置;如果顶推平台太短,则需要多次顶推和拼装施工,钢梁在铁路上空悬空的时间过长。由于60 m钢桁梁一次拼完,及导梁长度42 m,拟设置拼装平台为104 m。

(2)顶推施工对钢主梁的影响

在顶推施工过程中,当导梁即将上到1号墩时,此时悬臂最大。主梁承受最大的负弯矩和剪力。需要对主梁,尤其是腹板的屈曲进行分析和计算。

1.4.2 顶推施工关键工艺流程

(1)横移主要流程

南侧钢梁因为拼装场地原因,需在拖拉到位后进行横移使钢梁到达设计位置。横移与纵向拖拉方法一致,利用横向滑道梁、滑靴及拖拉千斤顶将钢梁横向移动。

步骤1:通过竖向千斤顶将钢梁顶起,取出纵向滑靴,并在横向滑道梁上放置横向滑靴,落下钢梁在横向滑靴上并焊接固定。

步骤2:分别安装0号台和1号墩两侧拖拉千斤顶及钢铰线并预紧。

步骤3:同步启动千斤顶开始拖拉2.7 m。

步骤4:拖拉到位后拆除千斤顶及钢铰线进入落梁阶段。

(2)卸载落梁主要流程

利用单液压顶落梁施工,须根据垫石支座高度、梁底部标高,配置合适的装备。在钢桁梁完成所有拼装和拖拉后进行整联落梁。钢桁梁在落梁前需完成支座的安装,利用墩盖梁放置落梁千斤顶进行落梁。用高度为YS-DS-350型超高压千斤顶进行落梁。其本体高度为285 mm,行程50 mm,能满足落梁要求。

步骤1:桁顶推滑移到位后在距离支座1.3m位置横梁处(横梁此处提前加固)安装卸载垫块和4台卸载油缸。

步骤2:利用4台卸载油缸将桁顶推顶起,脱离滑道,拆除滑道和临时支架。

步骤3:安装支座,在主梁起顶钢垫板下方放置钢垫板。

步骤4:利用钢垫板和卸载油缸下两组垫块交替抽取将桁顶推落梁到位。

(3)导梁拆除主要流程

钢梁顶推到位后,需要对导梁进行拆除。导梁的拆除采用75 t汽车吊吊装,分节段拆除的方法。每一吊装分段重约20 t。

导梁拆除步骤如下:

步骤1:利用汽车吊吊装节段一上下平联、横联,将平横联与主桁架焊缝割开后吊至地面。

步骤2:利用汽车吊吊装节段一主桁架,将节段一与节段二焊缝割开后吊至地面。

步骤3:利用汽车吊吊装节段二上下平联、横联,将平横联与主桁架焊缝割开后吊至地面。

步骤4:利用汽车吊吊装节段二主桁架,将节段二与主梁焊缝割开后吊至地面。

2 钢桁梁顶推施工受力特性分析

2.1 计算荷载

荷载:软件自动计算自重,通过修改容重使模型重量与实际钢梁重量相符。

荷载组合:1.2自重+1.0风荷载(按该处常年风速27 m/s计算)。

2.2 计算模型

采用有限元进行建模计算[7],具体模型和计算如下所述。

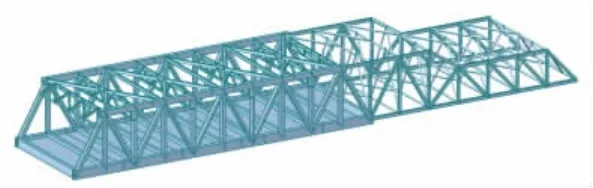

(1)主梁

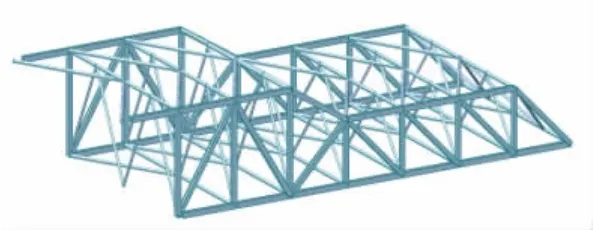

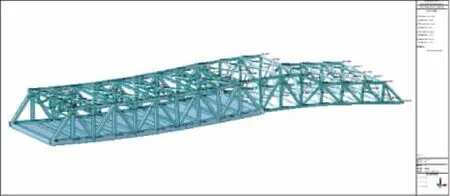

全桥为桁架式结构,主梁全长59.8 m,计算顶推跨度57 m,简支于两侧桥台墩上。主桁桁高8 m,桁宽19.8 m,节间长度5.9 m。上下弦弦杆均采用箱形截面,腹杆采用工形截面,平联横撑采用箱形截面,其余平联及横联采用工形截面。其计算模型见图7。

图7 主梁计算模型

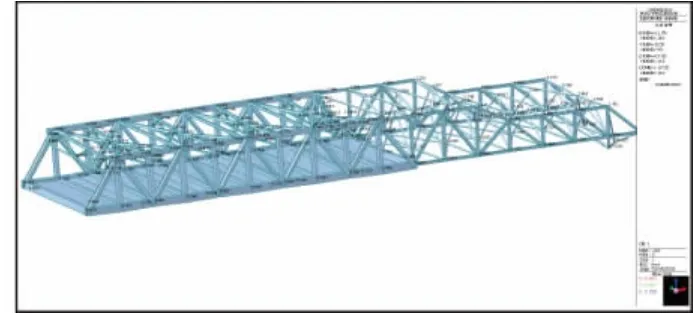

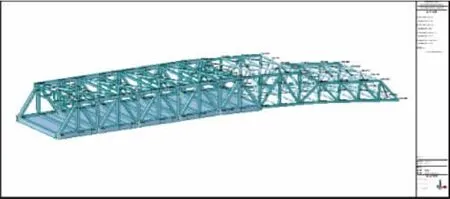

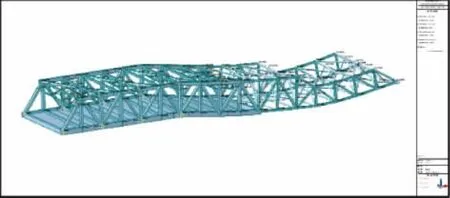

(2)导梁

导梁由2片变高度H形钢主梁桁架组成,横向中心距19.8 m,导梁纵向长41.3 m,尾端高度与钢桁梁上下桁对应一致。前端设置台阶逐级抬高300 mm,便于导梁上墩。两片主梁之间设有圆管组成的横向联系和上、下平面联系,将整个导梁形成整体。其计算模型见图8。

图8 导梁计算模型

(3)计算工况

临时墩及滑靴主要为主桥顶推时,用于支撑主桥、滑移施工的临时支撑体系。根据临时墩及滑靴布置情况,进行以下七种工况计算.

工况1:主桁梁及导梁拼装完;

工况2:导梁完全悬臂;

工况3:导梁即将上1号墩;

工况4:导梁完成上1号墩;

工况5:主梁即将上1号墩;

工况6:主梁完成上1号墩;

工况7:导梁完全拆除。

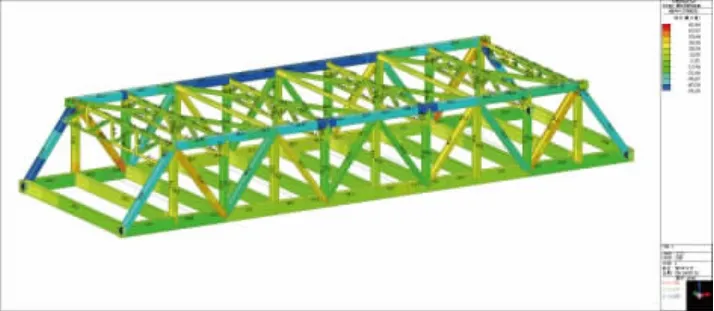

(4)各工况计算结果

各个工况下,主梁及导梁应力及变形计算结果见图9~图22。

图9 梁单元应力计算

图10 变形计算

图11 梁单元应力计算

图12 变形计算

图13 梁单元应力计算

图14 变形计算

图15 梁单元应力计算

工况1:主桁梁及导梁拼装完

工况2:导梁完全悬臂

图16 变形计算

图17 梁单元应力计算

图18 变形计算

图19 梁单元应力计算

图20 变形计算

图21 梁单元应力计算

工况3:导梁即将上1号墩;

工况4:导梁完成上1号墩;

工况5:主梁即将上1号墩;

工况6:主梁完成上1号墩;

工况7:导梁完全拆除。

(5)各工况计算结果分析

各工况应力及位移计算结果汇总见表1。

由表1分析可得如下结果:

(1)导梁最大应力184.1 MPa(工况六);导梁最大位移:142.3 mm(工况三导梁联接系)。

(2)主梁最大应力94.4 MPa(工况四);主梁最大位移:38.7 mm(工况五)。

(3)主梁、导梁主桁架材质为Q345,其容许应力为210 MPa,导梁联接系材质为Q235,其容许应力为160 MPa,均满足要求。

3 结论

(1)针对跨既有铁路兰州市北滨河西延段工程,采用大跨度钢桁梁顶推施工技术,有效的利用场外施工场地,优化工艺流程,较大程度的规避了风险,减少施工与运输的相互影响。

(2)通过对顶推施工技术与工艺流程的详细分析,确定了重点和难点,抓关键工序,做到施工过程安全可控。

(3)基于对顶推结构施工过程中各工况受力计算分析,对主梁和导梁布置及结构局部节点进行了优化设计。计算结果表明结构设计满足需要,并相对节约了工程造价。

(4)由于施工过程相对复杂,在总体施工方案确定的情况下,还应当加强各个具体施工环节的检查和监测,尤其注意以下关键问题,如:顶推过程中顶推力监控;梁体的中线偏移和墩顶的水平、竖向位移,在顶推过程需用千斤顶及时调整;墩顶位移观测;钢梁结构出现异响或者明显变形情况;顶推速度控制,以便纠偏及纵移到位。