钢绞线在大口径长距离故障顶管退管施工中的应用

2019-03-06马敬豹苏现月

马敬豹 苏现月

(1.上海公路桥梁(集团)有限公司 200135;2.中国二十冶集团有限公司 上海201900)

顶管技术[1-3]作为一种非开挖的隧道施工技术,能穿越道路、河川、地面及地下建(构)筑物等,在我国得到较大发展。但是在实际工程中,顶管在顶进过程中碰到无法清除的障碍物或者顶进系统故障时,导致难以继续向前顶进的问题频繁出现[4-6],使得退管施工成为棘手的难题。目前,较常见的处理措施是焊接组合钢架回拉管道,但是该技术受组合钢架自重大、焊接处受力不均易折断等限制一般适用于短距离退管,无法在长距离退管中使用。本文以上海市白龙港片区污水输送干线大口径长距离过江管在顶进过程中遇到地下桩基不得继续顶进的情况为背景,首次提出了应用钢绞线作为回拉钢索的退管方法,对其退管原理、钢封门、锚固端、钢绞线和反推装置等关键技术进行设计与分析。同时研究了钢绞线的弹性变形情况,并采用规范中考虑锚具变形和钢绞线内缩的预应力损失公式计算钢绞线在退管过程中的应力损失,为保证退管工艺提供理论依据。

1 工程概况

上海市白龙港片区污水输送干线工程过江顶管采取大刀盘泥水平衡顶管法施工,总长1087m,外径3.2m,始发段埋深22.7m。从W2工作井向W1 接收井顶进,在顶进至335m 处时,顶管机正面碰到某厂区下方群桩基础,该桩基为450mm×450mm 混凝土预制桩,桩长25m,顶管管底埋深25.9m,桩底深度超过顶管机底部45cm,桩基中心位于顶管机刀盘面板中心左侧36.65cm 位置,在顶管设计轴线范围内共涉及有6 根预制桩。受顶管机刀盘清障能力设计薄弱限制,考虑顶管穿越黄浦江风险极高决定采取退管、反顶工艺,同时受新轴线曲率限制,必须拔出靠近工作井95m 长度的障碍管道,废弃顶管机和其后方240m 已顶管道。此段顶管施工平面如图1 所示。

2 问题分析及解决方案

2.1 常规方案及分析

以往洞口短距离退管通常采取焊接制作钢支架回拔的方式(见图2),而本工程退管距离长、摩阻力大,需加工钢支架的长度过大,强度要求高,同时当前的加工精度无法保证其受力中心与管道一致,偏心受力将会对钢支架造成破坏,施工安全无法保障。为此,白龙港过江管工程创新采用钢绞线为退管拉索,成功拔出95m 障碍管道,为新轴线顶管留出足够空间。

2.2 钢绞线退管优势分析

应用钢绞线为退管拉索,具备以下特有优势:

(1)自重小,安装方便,施工效率高。相比常规退管组合钢架,避免笨重钢架运输、长时间分段焊接、与管节连接等繁琐工艺。

(2)柔性钢索整体受力,稳定性好。钢绞线属于柔性钢索,能灵活调整受力中心,防止出现钢架偏心受力而“折断”等状况,有效克服常规退管钢架焊接质量难以保证的缺陷。

2.3 应用钢绞线退管施工流程

应用钢绞线退管施工流程: 已顶管道原有设备拆除→顶管机后方240m 废弃管道填充并封闭→靠近洞口95m 处钢中继间后壳体上焊接制作钢封门→钢绞线安装→退管反顶设备安装调试→钢绞线调直并张紧→启动反顶油缸推动反拉钢梁→向钢封门前注土→退管一节→钢绞线卸载、切割→退出管节吊装→钢绞线调直并张紧→下一次循环。

在退管的同时,利用土砂泵将填充土注入到钢封门外面土体,对拔出管道空间及时填充,填充土采用添加适量的聚丙烯酰胺土体改良剂的淤泥质粘土。应用钢绞线退管平、剖面如图3 所示。

图1 顶管施工平面Fig.1 Pipe jacking construction plan

图2 钢支架退管施工Fig.2 Withdrawing pipe-jacking by steel brackets

图3 钢绞线退管施工Fig.3 Withdrawing pipe-jacking by steel strand

3 关键技术分析

3.1 钢封门上锚固端设计

退管施工前,在钢中继间上采用Q345- B 钢材焊接制作钢封门,胸板、封板厚度3cm,结构筋板厚度2.5cm,胸板上设有填充注浆孔、观测孔、放气孔、水泥浆注浆孔及压力表的预留孔。钢绞线锚固点设计位置为距钢封门胸板中心111.5cm 左右两侧,满足钢绞线布置和钢封门强度要求。钢绞线在锚固端采取挤压套施工,作为退管施工永久固定端。钢封门构造详图见图4 所示。

图4 钢封门构造详图(单位: mm)Fig.4 The structure detail of steel diaphragm(unit: mm)

3.2 钢绞线数量设计

本次退管施工设计使用7 芯单股钢绞线(外径15.24mm),每股钢绞线理论最大受拉约20t(即75%张拉强度),钢绞线布设在管道左右两侧,单侧钢绞线组由19 股组成,共计38 根。退管启动时拉力最大,钢绞线强度应满足[7]: 钢绞线理论提供最大拉力>管道与土壤摩阻力F1+中继间前、后壳体脱开所需拉力F2-钢封门外土压力F3。

钢封门焊接在中继间后壳体上,钢绞线锚固于钢封门上,作为受力端,退管需将中继间后壳体和靠近洞口95m 管道拉出,启动时,首先要用钢绞线反拉将中继间前、后壳体分离脱开,考虑管道在泥浆套内处于悬浮状态,中继间前、后壳体脱开所需拉力F2按橡胶圈的挤压变形计算,按式(1)计算[7]:

式中:μ为橡胶圈与钢套环摩阻力系数,取0.9;E为弹性模量,取3.5 ×105Pa;S为橡胶圈与钢套环接触面积(m2);Δl为橡胶圈挤压变形量(m);L1为橡胶圈原始高度(m)。

3.3 反推装置活动端设计

工作井内反推装置由反推架、反推千斤顶(4根×200t)及锚固反推架上的钢绞线组成,钢绞线采用夹片锚(可重复使用)锚固在反推架上,作为退管活动端,每完成一节管的拔出后,须切断多余钢绞线,重新锚固,是反复循环的过程。

3.4 隧道内钢护筒安装

沿着钢绞线轴线上,在隧道内侧安装钢护筒,目的在于托举钢绞线和防止退管时钢绞线松脱而回弹,钢护筒内径为钢绞线束外径2~3 倍为宜,每3 节管安装一个即可,钢护筒安装轴线中心必须与钢绞线一致。

3.5 及时扣除钢绞线弹性变形

受工作井内部尺寸限制,为保证退出的管节有足够空间吊离,退管过程中需扣除钢绞线受拉后的弹性变形,钢绞线受拉后的弹性变形按照钢绞线受拉变形公式(2)计算[7]:

其中:PP为钢绞线的平均张拉力(N),等于管道摩阻力减去钢封门正面土压力;AP为钢绞线的截面面积(mm2);L2为钢绞线的长度(m);EP为钢绞线的弹性模量(N/mm2)。

3.6 其他技术措施

(1)钢绞线应逐根调直张拉,事先对钢绞线进行编号,杜绝钢绞线相互缠绕而出现不均匀受力,退管启动前,须仔细检查。

(2)一个退管循环结束,钢绞线卸载切断须考虑其回缩长度和锚固段有效工作长度,同时钢绞线用砂轮机截断,防止电弧切割局部加热或急剧冷却,将引起马氏组织脆性变态。

(3)退管钢绞线张拉过程全程关注千斤顶油压表指数,若发现突变,立即卸载,待重新张拉锚固滑丝的钢绞线再启动。

(4)退管施工前,宜充分对管道进行充分减摩,降低管壁外摩阻力,尽量减少钢绞线受力,增加退管钢绞线的可靠性。

(5)加强对钢绞线的防腐、防锈保养,确保钢绞线在潮湿环境下能正常工作。

(6)当退管至钢封门正面土压力等于管道摩阻力时,剩余管道不再需要钢绞线提供拉力。

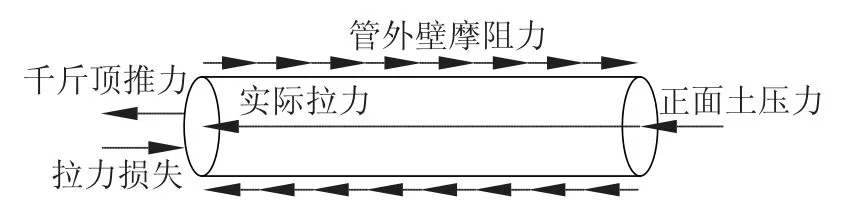

4 钢绞线应力传递损失计算

采用钢绞线退管施工,受张拉端锚具影响,钢绞线存在应力松弛现象,此时千斤顶油泵站油压指数会出现有所变小的现象,为保证管道顺利拉出,需及时补充千斤顶顶力。根据《预应力混凝土用钢绞线》(GB/T5224-2014)规范中预应力损失计算公式,结合退管施工实际工况,考虑了张拉端锚具变形和钢绞线内缩的影响,计算退管过程中钢绞线应力损失,按式(3)计算[7],管道受力计算模型如图5 所示。

式中:σL为应力损失值(MPa);L3为退管中剩余钢绞线的长度(m);α为锚具变形及钢绞线内缩值,取5mm;EP为钢绞线的弹性模量,取1.96 ×105N/mm2。

图5 拟退管节段受力计算模型Fig.5 Stress calculation model of pipes

根据实际工程中退管施工对千斤顶油压观测记录,汇总得到钢绞线应力损失实测值,与理论值对比如图6 所示。表明规范中考虑锚具变形和钢绞线内缩的预应力损失计算公式,适用于应用钢绞线在退管施工中的应力损失计算。

图6 应力损失与钢绞线长度的实测与理论曲线Fig.6 Measured value and theoretical value ofσL-L3curve

5 结语

关于上海市白龙港片区污水输送干线大口径长距离过江顶管在顶进过程中遇到地下桩基不得继续顶进的问题,从实际情况出发,提出了应用钢绞线拔出障碍管道的施工方法。对其应用过程中的钢封门锚固端、钢绞线数量、工作井内千斤顶反推装置等关键技术进行了分析与总结,并通过理论分析钢绞线在退管过程中的弹性变形,以及考虑张拉端锚具变形和钢绞线内缩的影响计算钢绞线应力损失情况,为实际施工提供理论依据。在大口径长距离顶管的退管施工中,应用钢绞线的退管工艺已得到成功实现,该工艺合理,可靠性高,施工简便,有望为其他类似障碍顶管工程提供参考。