顶管盾构复合技术应用研究

2019-03-06李培王泰张宣彭春强周质炎

李培 王泰 张宣 彭春强 周质炎

(上海市政工程设计研究总院(集团)有限公司 200092)

引言

现阶段顶管法与盾构法是目前较为常用的非开挖技术,已广泛应用于市政管道、地铁、隧道等施工领域。两者的施工原理基本一致,都是采用液压装置配合掘进机成孔;不同之处在于顶管法是采用液压油缸将管节顶入掘进机形成的孔洞中形成衬砌,盾构法是在掘进机成孔后拼装衬砌块形成衬砌。

相同的施工工况下,顶管施工技术具有造价低、施工工期短、隧道安全性高等优点,但是由于其动力由始发井的液压油缸提供,在施工过程中顶管会处于一直“运动”的状态,对周围土体扰动较大,且曲线顶管施工转弯半径较大,因此对工程的适应性较差,在穿越河道、桩基和需要小曲率转弯的工程中难以应用;盾构施工技术是由处于隧道前段的盾构机和后续喷浆、管片拼装装置组成,随着盾构机的推进,盾构隧道一体成型,对土体扰动较小,并且在开挖过程中可以采用超挖、欠挖、主动转弯等措施进行较小曲率转弯隧道线路的挖掘,因而对施工地质适应性较好。

目前顶管与盾构施工技术都已经非常成熟,但是,由于顶管和盾构施工都有自身特定的优势和不足,在工程方法选择上,很多时候即使综合考虑了工程背景、工程规模、工程投资等多方面因素后,仍难以抉择出较完美的解决方法,因而催生了顶管盾构复合技术。

顶管盾构复合技术是指在一条隧道施工建设过程中,采用顶管和盾构结合的施工方式,具体方法就是利用铰接掘进机代替顶管施工中的机头部分,在隧道的前段采用顶管施工的方式,在隧道的后段采用盾构施工的方式。此工法结合了两种施工方式的优点,是一种新型的非开挖施工技术。

1 优越性

顶管盾构复合技术综合了顶管法与盾构法两者之间的优点,其优越性主要表现在综合经济性、地质适应性和社会效应三个方面。在综合经济性方面,复合技术具有比盾构技术施工速度快,预制混凝土管体比盾构预制管片造价低,施工设备简单等因素,所以在物理成本和人力成本上均有所降低;在地质适应性方面,复合技术由于采用前段顶管后段盾构,并且采用铰接掘进机,减小隧道的转弯半径,在地质条件良好的前段采用顶管技术,在地质复杂的后段采用盾构技术,因而能够适应更复杂的地质条件;在社会效应方面,使用复合技术能够在没有中转井的前提下进行转换,对周围交通环境和居民生活环境影响降到最低,有较高的社会效应。顶管法、盾构法、复合法应用情况比较见表1。

2 工程应用

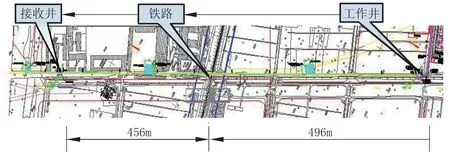

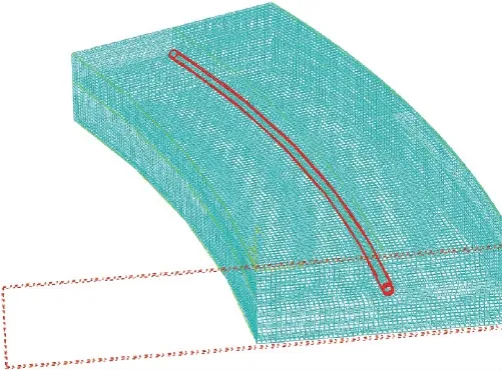

天津市延吉道220kV 电力隧道工程,覆土8m~10m,采用内径3m 圆形断面形式构成隧道整体。分别穿越永定新河、新引河、外环线、铁路等建(构)筑物障碍物。隧道总长约1.96km,穿越铁路段952m。图1 为延吉道220kV 电力隧道工程穿越铁路段工程平面。

本工程因穿越重要铁路线段,若使用长距离顶管顶进,每节管道反复穿越,将对铁路基础等产生较大影响;并且经测算顶管穿越铁路段每天铁路保护费用约为18 万元,经济费用较高。综合考虑,使用顶管盾构复合技术施工,先直线顶管施工至距铁路线30m 处,开始转换成盾构施工穿越铁路段。此方案,既满足了铁路部门提出的“最少扰动铁路”,又很好地控制了工程的整体费用。

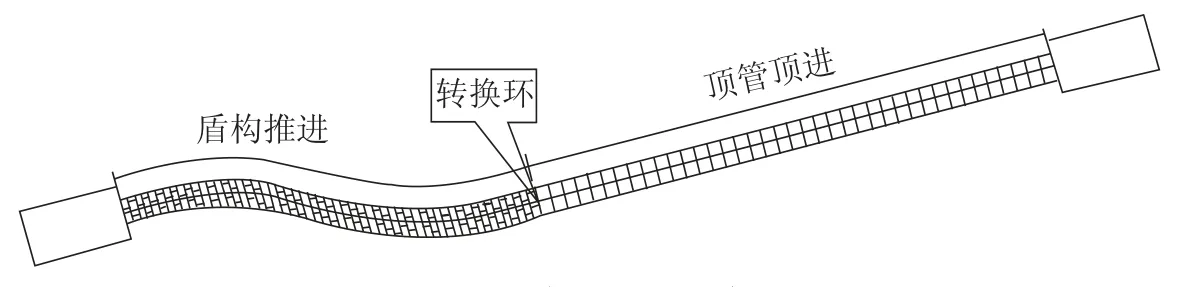

图2为顶管盾构转换环位置示意,转换环采用特殊制作的钢管环段,安装掘进设备时,将转换环置于掘进机械设备后,顶管管片前端。待施工至转换段节点后,将盾构管片运输至掘进机舱内开始拼装,拼装完成后与转换环相连接,来实现顶管与盾构施工方式的转换。图3 为内部转换环处照片。

3 计算分析

3.1 转换环静力分析

1.模型建立

图1 工程平面示意Fig.1 Engineering plane diagram

图2 施工方式示意Fig.2 Diagram of construction method

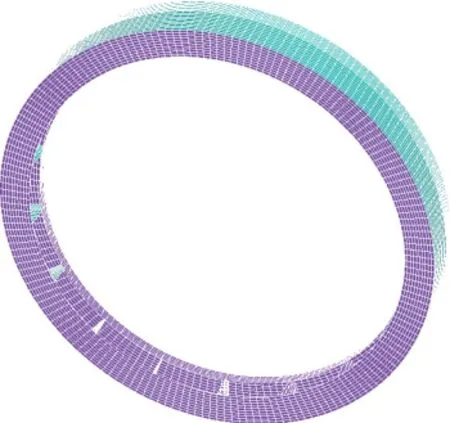

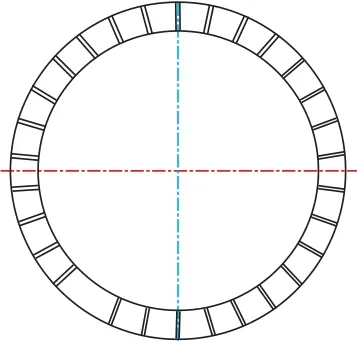

转换环内径3.000m,外径3.550m,中间隔板之间互呈20°夹角,全环共分布18 个隔板,隔板厚度为0.01m,其余部分厚度为0.02m,模型使用钢材为Q345钢[1],弹性模量Es= 2.06 × 1011Pa,密度ρ=7850kg/m3,圆环形式及断面如图4 所示。

图3 顶管-盾构转换处Fig.3 Conversions of pipe jacking and shield engineering

图4 转换环及连接示意Fig.4 Connection ring and connection diagram

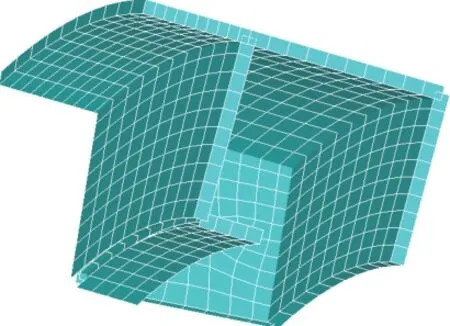

使用ANSYS 软件进行模型分析,采用命令流的方式建模,所建立有限元模型轴向长度为0.456m,计算半径3.275m。模型主体采用shell181 三维壳单元模型,为更准确模拟土体对钢环的作用情况,本文采用surf154 表面效应单元施加荷载,combin36 单元作为土体弹簧单元。模型中隔板采用自由网格化分,其余部分采用映射网格划分,均采用四边形网格,网格尺寸最大为15mm×56mm,最小为15mm×47mm。模型整体壳单元数量为9666 个,土弹簧单元为3600个,节点数为9594 个。整体网格模型及局部网格模型如图5、图6 所示。

图5 整体单元模型Fig.5 Overall element model

图6 局部单元模型Fig.6 Local element model

2.施加荷载

本工程地质勘测报告如表2 所示。为便于计算,设计条件中覆土厚度取10m,土重度采用平均重度18kN/m3,地下水位埋深取2m,侧向土压力系数取λ=0.7,地层抗力系数k=2500kN/m3,设计持力层为粘质粉土层,地面超载取P0=10kN/m2。

表2 地层物理力学性质主要参数Tab.2 The main physical and mechanical parameters of stratum

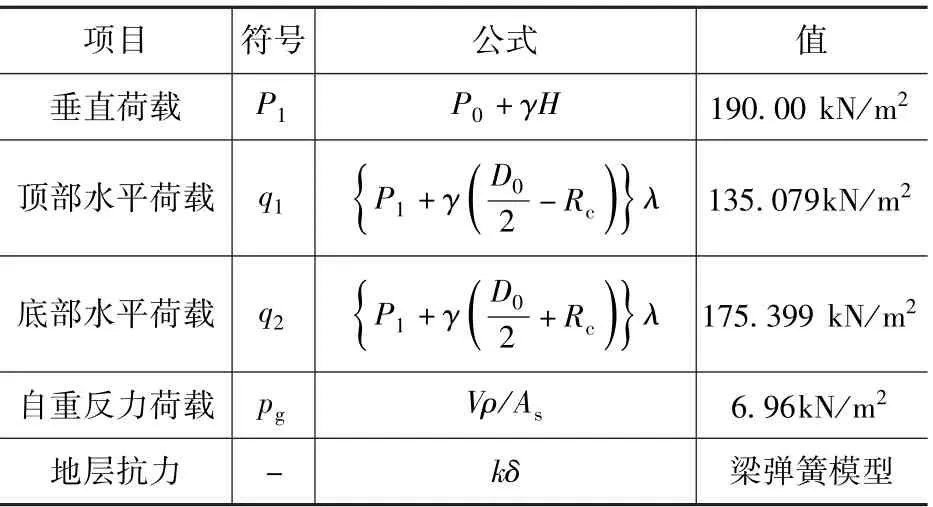

在垂直荷载计算中,因为粘性土(贯入度N<8),采用全覆土压力,采用水土合算方式计算设计荷载。设计荷载各项值及计算方法如表3 所示[2]。

表3 模型荷载计算公式及计算表Tab.3 Model load calculation formula and table

水平荷载为梯形均布荷载,竖向荷载为等值均布荷载,荷载施加后如图7、图8 所示。

3.约束条件

为准确模拟模型与土层的接触形式以及变形后的土层抗力,本文采用弹簧模型模拟土层约束及土层抗力,取欧美国家常用的全周地层弹簧模型,地层弹簧弹性模量根据实际勘测报告进行设定,弹簧采用combin34 单元实现,并对弹簧末端进行约束[3],施加约束后如图9 所示。

图7 水平荷载Fig.7 Horizontal load

图8 竖向荷载Fig.8 Vertical load

图9 地层弹簧及约束条件Fig.9 Formation spring and constraints

4.结构分析

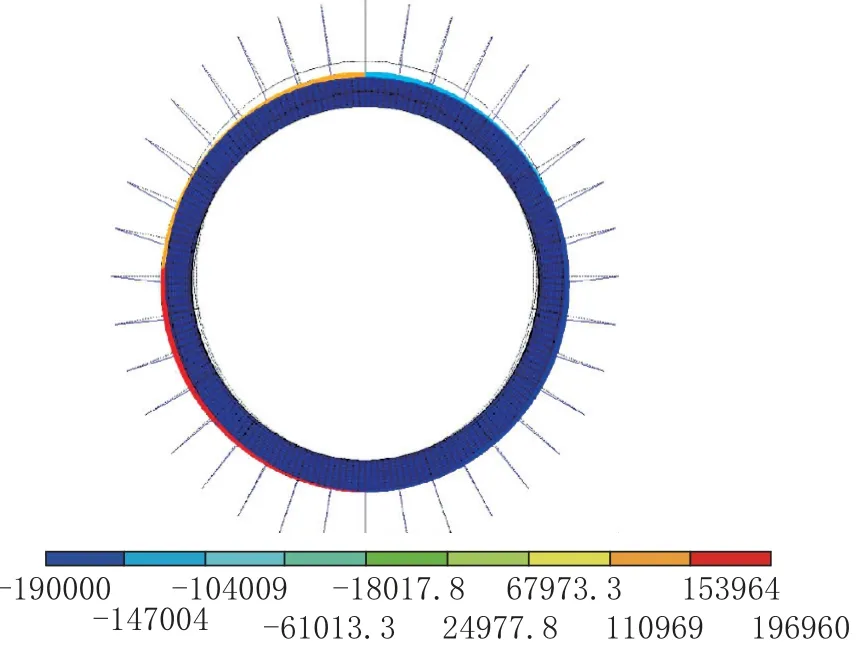

转换环在土体中受到各个方向的荷载作用,会发生一定量的变形,结果如图10 所示,整体变形量为1.63mm,整体变形量较小;转换环受力应力云图如图11 所示,最大应力值发生在隧道两侧,最大值为26.66MPa。转换环整体刚度、强度均满足要求。

图10 模型整体变形(单位: m)Fig.10 Overall deformation of the model(unit: m)

图11 等效应力云图(单位: MPa)Fig.11 Equivalent stress cloud graphic(unit: MPa)

由模拟结果可以得到对于本工程埋深10m的转换环,在实际受力过程中主要是受到压应力控制,较大的压应力容易造成钢构件的局部屈曲失稳。在实际构件设计中不仅要对最大应力进行强度验算,还应当注意腹板屈曲问题的发生。

3.2 管片静力分析及等效刚度环模型确定

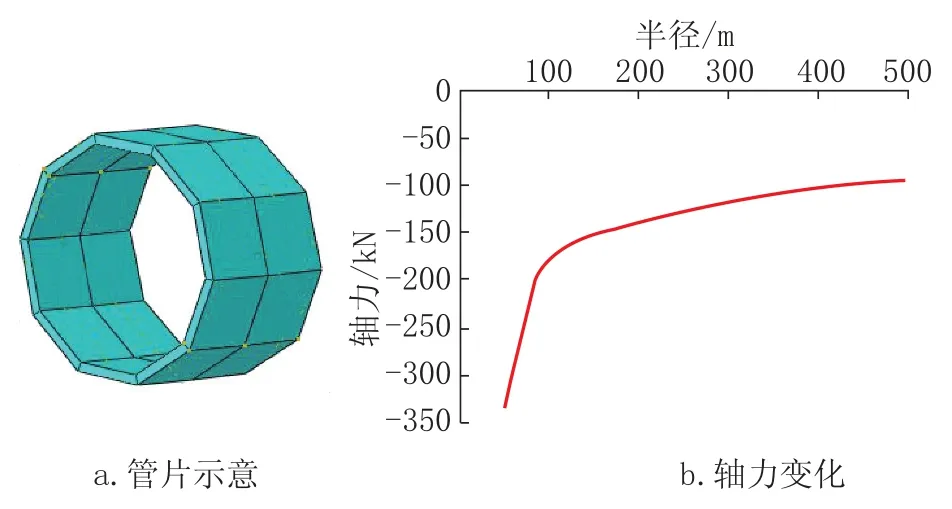

本工程盾构管片一周分为6 片,如图12 所示,K 型管片角度取为26.65°,其余各管片角度均为66.67°,管片整体单元模型如图13 所示。

图12 管片断面Fig.12 Tube section

图13 管片整体单元Fig.13 Tube overall element

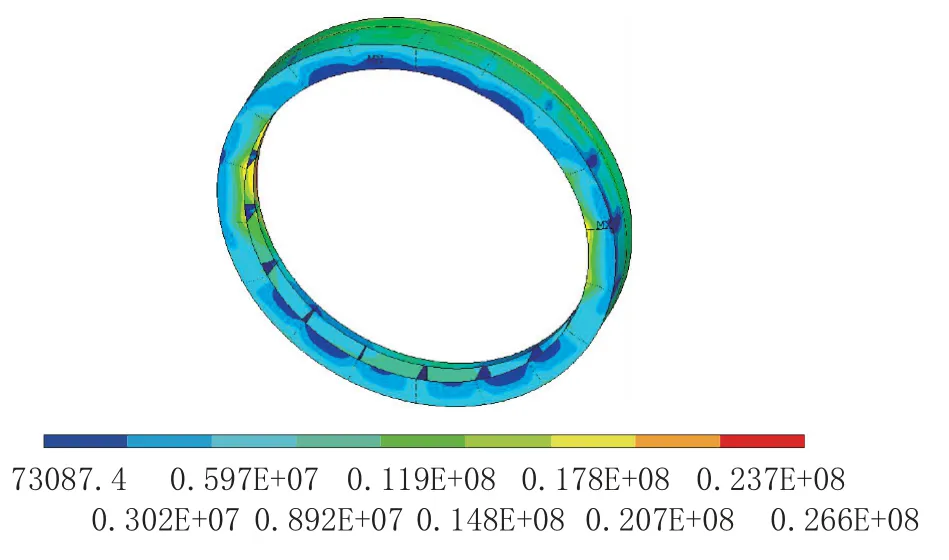

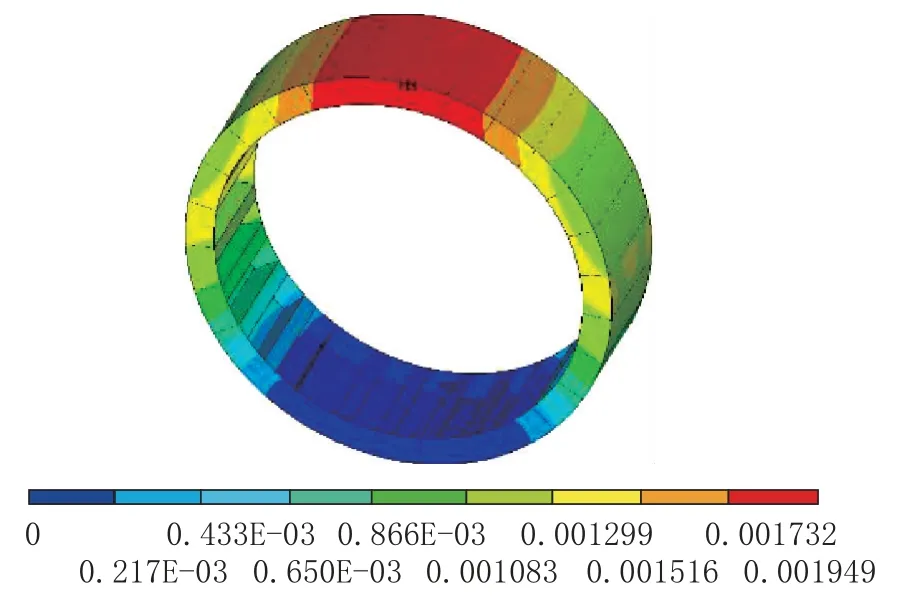

使用ANSYS 软件进行有限元计算分析,采用shell182 单元模拟,材料参数、荷载计算方式如3.1 节所述,单元总数为17874 个,节点数为34716 个。荷载施加方式同样选用surf154 表面效应单元,最大网格尺寸20mm×40mm,最小网格尺寸0.15mm×20mm。本文中模拟工况取为静力荷载,模拟管片正常使用情况下的变形及应力状态,荷载计算方法、模型约束条件、模型计算及收敛条件同3.1 节所述,此处不再赘述。管片总位移模拟结果如图14 所示。

为更好地分析曲线段小转弯半径隧道受力形式,对已计算管片进行等效刚度环计算分析。建立简单的圆环模型,通过调整圆环壁厚,使圆环刚度无限趋近于计算管片刚度。为后续整体计算简化模型奠定计算基础[4]。等效刚度环模型建立、荷载施加、边界约束、结果分析等不再赘述。

图14 总位移云图(单位: m)Fig.14 Total displacement(uint: m)

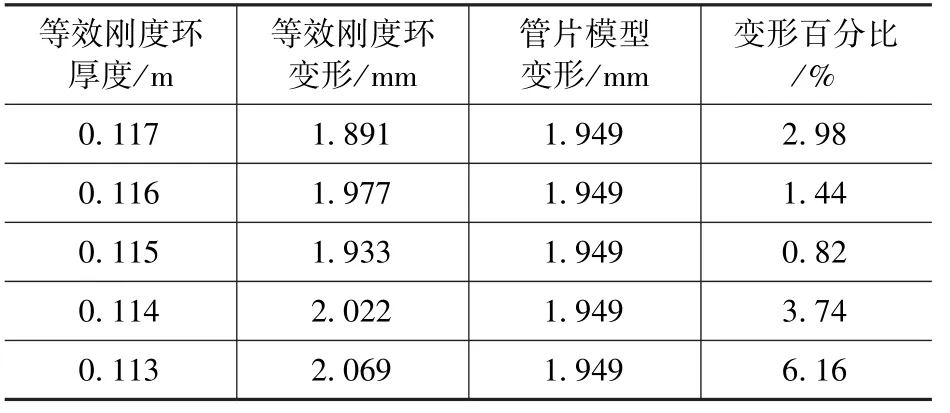

如表4 所示,等效刚度环厚度精度控制在1mm,通过ANSYS 有限元命令流计算方式筛选,最终确定等效刚度环厚度为0.115m 厚。等效刚度环变形见图15,与原管片变形基本趋于一致。

表4 位移变形比较Tab.4 Compared of displacement change

图15 等效刚度环变形(单位: m)Fig.15 Equivalent ring deformation graphics(unit: m)

3.3 小半径隧道管片环间力学性能分析

1.模型建立

铰接顶盾复合掘进机可以实现10D小转弯半径转弯,但是小转弯部分因转动角度对管片受力产生影响,对隧道整体轴向、环间会产生附加反力,直接影响隧道是否可以正常实施[5]。下文将采用ABAQUS 软件建立模型,利用3.2 节计算所得等效刚度环替代管片模型,对小转弯半径隧道部分进行受力分析。

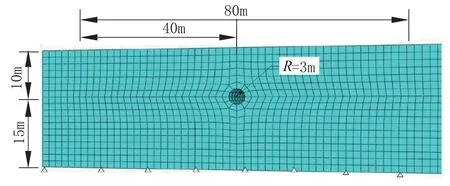

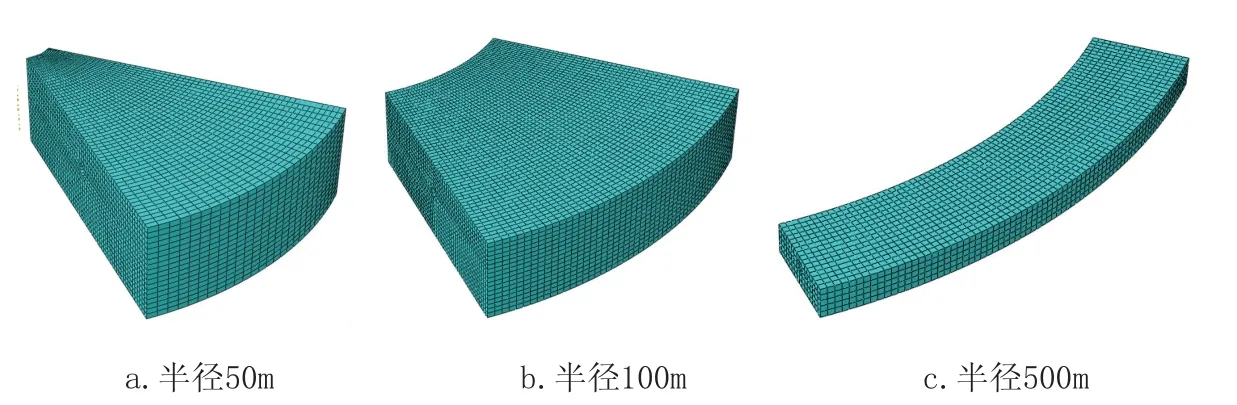

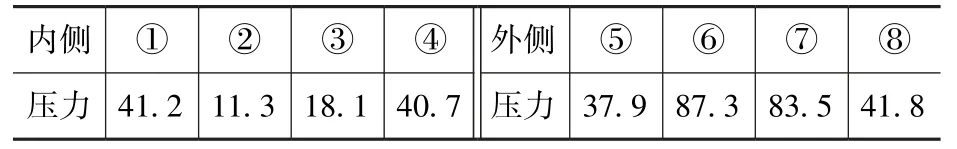

分别建立半径为50m、100m、500m 的管道模型,并且自管中心向左右侧延伸40m 建立土体模型,其中管道外径3.23m,厚径比t/D=3.8%,具体尺寸如图16 所示。

图16 模型尺寸Fig.16 Size of the model

土体采用摩尔库仑本构模型,边界条件限制扇形两侧面水平位移、底部竖向位移,模拟静力作用采用Static General 分析步,管土表面采用面面接触模拟,摩擦系数0.45,单元选取C3D8R,转弯半径50m、100m、500m,整体模型如图17 所示。

为提取隧道断面内力,需在原模型上定义切断面。以转弯半径中心为中心,平行隧道断面为切断面,对模型整体做切面数据提取。定义切断面坐标系统为笛卡尔坐标,隧道轴线方向为Y轴,水平切向为X轴,垂直切线为Z轴。如图18 所示。

2.结果分析

仅考虑土体承受自重作用下管片截面的轴力,如图19 所示。

图17 不同转弯半径模型Fig.17 Model of different turning radius

图18 模型切面示意Fig.18 Model section

土体静载作用下隧道将产生轴向力,主要是因为隧道半径内、外侧面积不同,土体产生的侧向土压力形成压力差所致。随着半径的增大,其轴力值逐渐减小分别为- 341kN、- 144kN 及-96kN,且均为负值,表明隧道横断面管片均为受压状态;而轴力逐渐减小主要是因为曲率的减小导致轴向夹角减小,分担的合力减小。因此隧道半径越小,造成的轴向压力差越大。具体变化规律如图20 所示。

图19 轴力变化Fig.19 Change of axial force

图20 内外侧轴力差值Fig.20 Difference axial force of medial and lateral

隧道在土体中受力后,断面内外侧不均匀压力由隧道本身刚度抵消,即由隧道环间连接螺栓抵消。

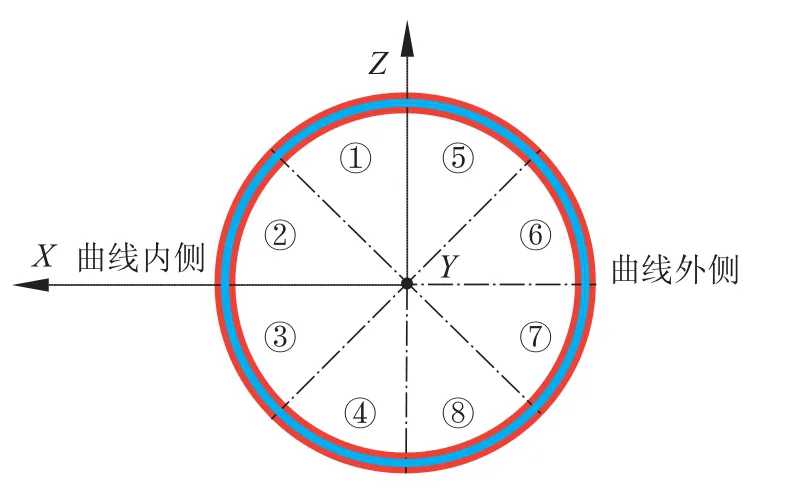

以50m 转弯半径隧道为例,将隧道断面受力区域划分成8 部分进行受力分析,如图21 所示。曲线内外两侧8 部分压力值见表5。

图21 断面划分区域Fig.21 Section divided regional

表5 各部位压力值(单位: kN)Tab.5 Each site pressure value(unit: kN)

环间接头螺栓设计时,需考虑内外压力差值导致的隧道曲线半径内侧的张拉弯矩。其最大差值为76kN,出现在隧道的②部位。且经计算,②部位环间螺栓可满足张拉弯矩的拉力要求。故小转弯半径50m 的曲线隧道实施可行。

4 结论

1.顶管盾构复合法,可先进行顶进施工,至地理环境复杂地段,通过转换环转换成盾构施工方式。

2.对转换环部位进行了受力分析,转换环构造满足此工法受力要求。

3.对标准段盾构受力分析,确定等效刚度环模型,简化了隧道小转弯部分整体计算模型。

4.小转弯半径处,隧道内外侧受土压力不平衡。半径越小,内外侧压力差值越大。压力差值将会对隧道曲线半径内侧产生一定的张拉弯矩。经复核,环间接头螺栓可满足此工况使用。

综上所述,转换环、管片构件均可满足顶管盾构复合法受力要求。结合实际工程实例,说明顶管盾构复合法方法可行,可利用其自身施工方式的优点,适用于更多更复杂环境的工程应用。