Zr 对AZ91 镁合金显微组织和力学性能的影响

2019-03-06刘素清李伟婷苏亚飞房大庆乔振鑫

刘素清,李伟婷,苏亚飞,房大庆,柴 琨,乔振鑫

(1.太原科技大学 材料科学与工程学院,山西 太原 030024;2.太原科技大学 晋城校区,山西 晋城 048011)

镁合金具有高比强度、比刚度、减振性、导热性、可切削加工性和可回收性,被称为21 世纪最具开发和应用潜力的“绿色”工程材料;其在汽车、计算机、通讯及航天等领域的应用不断扩大[1]。AZ 系合金具有均衡的机械性能和优良的铸造性能等优点,是应用最广泛的镁合金之一[2]。Zr 作为合金化元素(细化晶粒)被广泛运用于镁合金开发和研究,本课题以AZ91 镁合金为研究对象,利用金属模铸造工艺制备锆质量分数为:0.3%,0.6%,0.9%的铸态AZ91 镁合金试样,探讨研究锆对铸态AZ91 镁合金组织和力学性能的影响。为研究高性能镁合金提供实验数据和理论支持。

1 实验材料、设备及方法

1.1 实验材料及配比

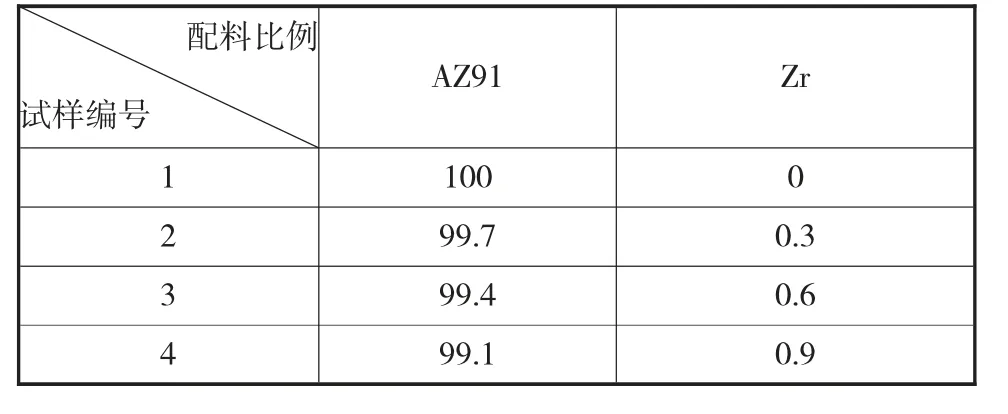

实验所用的镁合金为AZ91 镁合金铸锭,通过线切割机切割的AZ91 小块,每炉称重300 g(四份);锆粉按表1 确定的合金配比称重。

表1 合金试样配比(质量分数,%)

1.2 实验设备

实验所用设备:中频感应炉;线切割机,金相抛光机;扫描电镜;硬度计,拉伸试验机。

1.3 实验方法

1.3.1 合金试样的制备

制备1、2、3、4 号四组试样,为了更准确比较,试样是在相同熔炼设备、浇注温度、铸模条件下重熔取样。

1 号试样的制备:将切好的300 g AZ91 镁合金小块放入预热的坩埚里并放至中频炉,熔炼过程要通入保护气体氩气防止镁燃烧,熔化过程要进行表面浮渣工作;700 ℃左右时,加入精炼剂,进行为时6 min 的精炼,精炼后升温到780 ℃左右停止加热,静置30 min 左右,等温度降至680 ℃左右时,将其浇入至φ16 mm 的长棒形金属模型中,待温度降到室温后,取出试样,装袋贴标签。

2、3、4 号试样步骤同上,在730 ℃左右分别加入质量分数0.3%,0.6%,0.9%的Zr 粉,搅拌,升温至780 ℃左右停止加热,静置,温度降至680 ℃左右时浇注。制备三组试样。

1.3.2 拉伸试样的制备

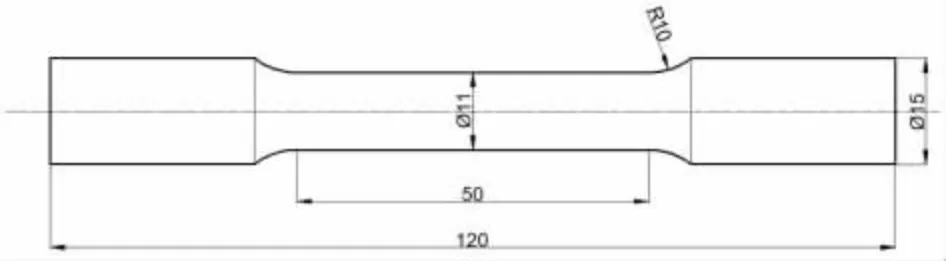

实验所用的镁合金拉伸试样是长棒形试样经截切、车削等工序,形成如图1 所示的圆棒形试样。

图1 圆棒形的试样简图

1.3.3 显微组织样品

1)把浇注成型的试棒用线切割机切出需要的双面平行的试样;

2)经粗磨、细磨、抛光、腐蚀等处理的镁合金试样,在扫描电镜(SEM)下观察合金组织形貌、晶粒状态。

2 实验结果与分析讨论

2.1 显微组织分析

2.1.1 铸态AZ91 镁合金的扫描电镜图

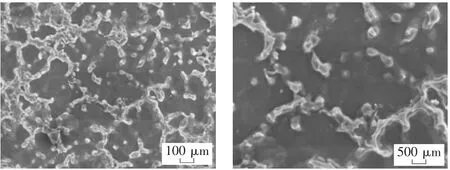

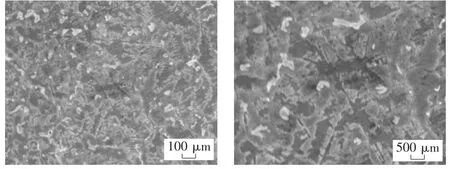

采用扫描电镜对四个镁合金试样进行了组织观察,如图2、3、4、5 所示。

2.1.2 显微组织分析与讨论

AZ91 镁合金在铸态下的显微组织如图2 所示。可见,铸态AZ91 镁合金的组织为树枝状,晶粒粗大,呈现离异共晶组织形貌,其中大块灰白色晶粒为先共晶α-Mg 固溶体,在先共晶α-Mg 固溶体的晶界上的灰黑色相是非平衡凝固产生的β-Mg17Al12和α-Mg 的离异共晶体,即共晶组织中的α-Mg 依附在原有的先共晶α-Mg 相上,β-Mg17Al12相则以不规则的形状分布在晶界上。

图2 不含锆的AZ91 铸态镁合金SEM 照片

图3 锆质量分数为0.3%的铸态AZ91 镁合金的SEM 照片

图4 锆含量为0.6%的铸态AZ91 镁合金的SEM 照片

图5 锆含量为0.9%的铸态AZ91 镁合金的SEM 照片

从图3-图5 可以看出随Zr 添加量的增加,镁合金中的Mg17Al12相逐渐细化,由连续粗大的网状和树枝状分布转变为弥散均匀的颗粒状分布;当Zr添加量为0.6%时,Mg17Al12相尺寸最小,分布最均匀,也似有一些等轴晶形成。

镁合金中添加Zr 质量分数为0.9%的铸态AZ91 显微组织,与图4 锆质量分数为0.6%的相比,组织细化不明显,可能是Zr 与合金熔体中的Mg17Al12相或Al 元素等其他相反应生成Al-Mg-Zr等三元相,减少了异质形核核心的数目,使得初生α-Mg 相的一次枝晶可以充分生长,延长了枝晶相互接触碰撞的时间,从而导致α-Mg 枝晶显著粗化[4]。本次实验没有进行化学成分定量分析。

Zr 可能细化镁合金晶粒的机理[10]:哈尔滨工程大学陈增,张密林等研究发现,在包晶温度下锆在镁中的固溶度为0.6%,液态镁结晶时,Zr 首先以α-Zr 的质点析出,α-Zr 与镁的晶格常数非常接近(Zr 的晶格常数为a=0.323×10-9m,c=0.514×10-9m;Mg 的晶格常数为a=0.320×10-9m,c=0.520×10-9m)由于二者晶格点阵错配度特别小,所以在包晶温度下液态金属中的锆可以作为异质形核核心使镁晶粒显著细化;此外,Zr 与氧的亲和力较强,能形成氧化锆质点也能细化晶粒。

晶粒细化是改善镁合金变形结构特征、提高镁合金力学性能的重要途径。目前得到普遍认可的观点是只有浇注时溶于液体金属中的锆才对晶粒有细化作用[10]。

2.2 Zr 对铸态AZ91 力学性能的影响

2.2.1 合金的硬度

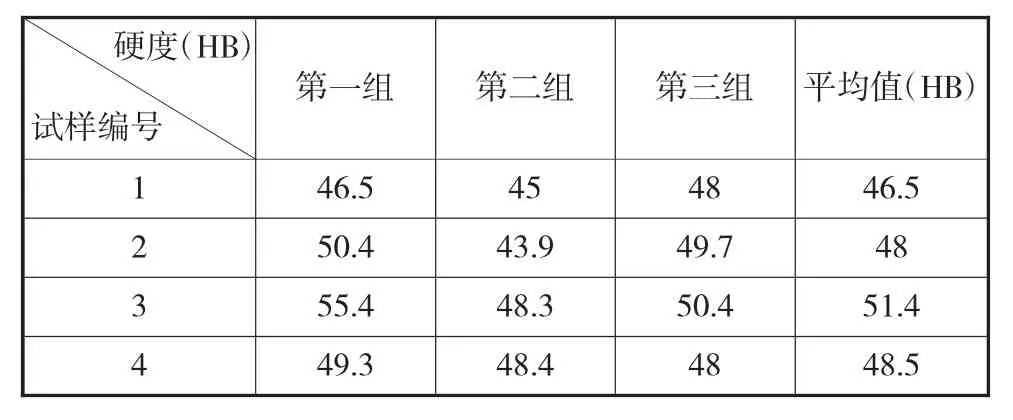

表2 试样的硬度

采用布氏硬度测量仪对镁合金进行硬度测试。表2 是通过布氏硬度仪测量的含Zr 量分别为0.3%、0.6%、0.9%的铸态AZ91 的布氏硬度值,每组试样测三组,取平均值,由表2 可知Zr 质量分数为0.6%的铸态AZ91 的硬度平均值最大(51.4),当Zr 质量分数为0.9%时,硬度反而减小。

图6 试样的硬度曲线

图6 通过表2 硬度值绘制,从图中可以看出,AZ91 镁合金随着Zr 质量分数增加其硬度值的变化趋势。随着Zr 质量分数的增加铸态镁合金的硬度提高,当Zr 质量分数增加到一定值后硬度反而减小。

2.2.2 拉伸试验

在微型控制电子式万能试验机上对1.2.3.4 号试样(每种试样三根)进行拉伸试验。试验温度为室温,拉伸应变速率为5×10-2s-1.利用自动采集系统记录相应的拉伸数据,并自动生成位移-载荷图,据此确定计算合金的抗拉强度σb,通过测量拉伸试样变形前与拉伸断裂后的直径计算断面收缩率ψ(每组试样算三组数据,求平均值)。结果见表3 与图7、图8.

表3 合金的力学性能

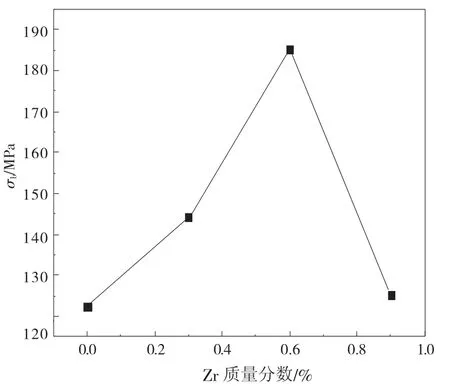

图7 抗拉强度曲线图

图8 断面收缩率曲线

由表3 和图7 可以看出,Zr 质量分数为0.6%时AZ91 铸态镁合金的抗拉强度最大,为185.17 MPa.说明随着锆含量的增大,可使AZ91 铸态镁合金的抗拉强度提高,但是当锆质量分数达到0.9%时,AZ91铸态镁合金的抗拉强度反而减小。

由图8 可以看出锆质量分数为0.6%时的AZ91铸态镁合金试样的断面收缩率最大。

从本次实验结果看0.6%Zr 的铸态AZ91 镁合金的力学性能最好;Zr 质量分数对铸态AZ91 镁合金的力学性能影响的准确拐点,需要在0.6%~0.9%Zr 之间的镁合金再做相关实验。

2.2.3 分析与讨论

在本实验条件下锆含量为0.6%的铸态AZ91抗拉强度最大,为185.17 MPa,硬度平均值最大(51.4).说明锆质量分数为0.6%的铸态AZ91 的力学性能最好。

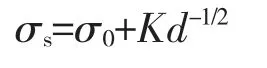

根据Hall-Petch 公式[5],

式中:σ0—单晶体屈服强度;

K—Petch 斜率;

d—晶粒直径。

得到镁合金的屈服强度与晶粒大小的关系为:减小晶粒的尺寸,可以明显的提高镁合金的屈服强度。据文献资料[6-7]研究表明,对于拥有着密排六方结构的镁合金而言,晶粒的细化作用对强度的提高要比其自身结构对其影响大很多。

随着Zr 含量的适量增加,第二相的组织颗粒变得越来越细小并且弥散程度更加均匀,铸态AZ91镁合金的晶粒得到进一步的细化,因而晶界增多,能够有效的阻碍位错的运动,大大的增强合金的抵抗变形的能力,从而提高合金的强度和硬度[3,8,9]。

在细晶强化的时候,滑移的传递非常重要,而晶界对滑移的传递具有阻碍作用,晶界的前方存在应力集中,这种应力集中会使得更多滑移系被激活,滑移系的激活会导致合金的整体变形更加均匀,从而使合金强度和韧性等性能提高[9]。因此对密排六方结构的镁合金来说,晶粒强化效果将会更加明显。因此,人们一般通过细化晶粒来获得高强镁基合金[5,10]。

3 结论

本文主要研究了Zr 质量分数为0.3%,0.6%,0.9%的铸态AZ91 的显微组织和力学性能,得出以下结论:

1)Zr 元素的适量加入,能够有效细化铸态AZ91 镁合金的晶粒,可提高铸态AZ91 镁合金的室温抗拉强度和断面收缩率,但当Zr 质量分数达到一定数值后晶粒的细化效果将变差,室温抗拉强度和断面收缩率反而减小;

2)本次实验中Zr 质量分数为0.6%时铸态AZ91 镁合金性能最佳,关于Zr 质量分数对铸态AZ91 镁合金的力学性能影响的准确拐点还需要再做实验深入研究确定。