3Cr3Mo3VNb热锻凸模制造工艺研究

2019-03-06李光磊

李光磊

济南大学机械工程学院(山东济南 250022)

1 引言

热锻模是一种在高温工作状态下,通过冲击加压,迫使热状态金属产生塑性变形从而形成零件的工具。其工作性质要求热锻模具须具有极高的强度和优良的韧性,以及优良的耐磨性、耐热疲劳性和热稳定性。在热锻自动化生产中,对模具寿命提出了更高的要求。

2 热锻凸模失效分析

某公司热锻的某产品材料选用了超高强度合金钢30CrMnSiNi2A,并要求零件的最终机械强度高(抗拉强度≥1,360MPa),硬度高,同时要求内部金相组织具备很好的一致性和稳定性。现锻造生产所用的3Cr2W8V制造的热锻凸模,要求热处理硬度为48~52HRC,凸模平均使用寿命在100件左右。由于频繁更换凸模,不能满足锻造自动化生产的需要。该热锻凸模,如图1所示。凸模主要失效形式为塑性变形和龟裂,如图2所示。

图1 凸模

图2 失效凸模图

3 3Cr3Mo3VNb(HM3)材料的特点

3Cr3Mo3VNb(HM3)材料成分为:C 0.22~0.32,Cr 2.6~3.2,Mo 2.70~3.2,V 0.6~0.8,Nb 0.08~0.15,Si≤0.6,Mn≤0.35,P≤0.03,S≤0.03。材料采用电渣重溶冶炼,该方法可以有效地提高冶炼质量,减少杂质。3Cr3Mo3VNb(HM3)在高温工作状态下,其高温韧性、强度、耐冷热疲劳及热稳定性等综合性能,以及实际应用效果均好于目前国内常用的热作模具钢。为提高凸模使用寿命,选用3Cr3Mo3VNb(HM3)作为凸模的材料,进行工艺试验。

3Cr3Mo3VNb(HM3)与3Cr2W8V模具高温力学性能,如表1所示。

表1 两种热锻模具高温力学性能

从表1可以看出,在600℃下,3Cr3Mo3VNb(HM3)与3Cr2W8V的抗拉强度、屈服强度、伸长率相近,而断面收缩率3Cr3Mo3VNb(HM3)明显优于3Cr2W8V。随着温度的升高,3Cr3Mo3VNb(HM3)与3Cr2W8V的抗拉强度和屈服强度都有所下降,但是3Cr3Mo3VNb(HM3)的抗拉强度、屈服强度明显优于3Cr2W8V,说明3Cr3Mo3VNb(HM3)的热稳定性相比3Cr2W8V更好。

4 凸模制造工艺

为提高凸模的使用寿命,主要从锻造工艺和热处理工艺两个环节进行研究。

4.1 锻造工艺

材料锻造之前应先进行探伤,确保无隐蔽的裂纹、砂眼、杂质等,探伤合格后,才能进行锻造。模具采用两次锻造,首先将材料锻造成方棒料,并经过探伤合格后,进行退火处理。退火温度为860℃±10℃,保温2h,随炉冷却到500℃,出炉空冷。

退火后,按照规定的重量精确下料,然后进行第二次锻造。毛坯采用镦粗、拔长交替进行的方式,交替次数不少于3次,始锻温度1,150℃,控制终锻温度850℃,终锻温度过高易导致锻造后晶粒粗大,总锻造比不小于3,锻造之后缓慢冷却,防止产生白点及马氏体组织。

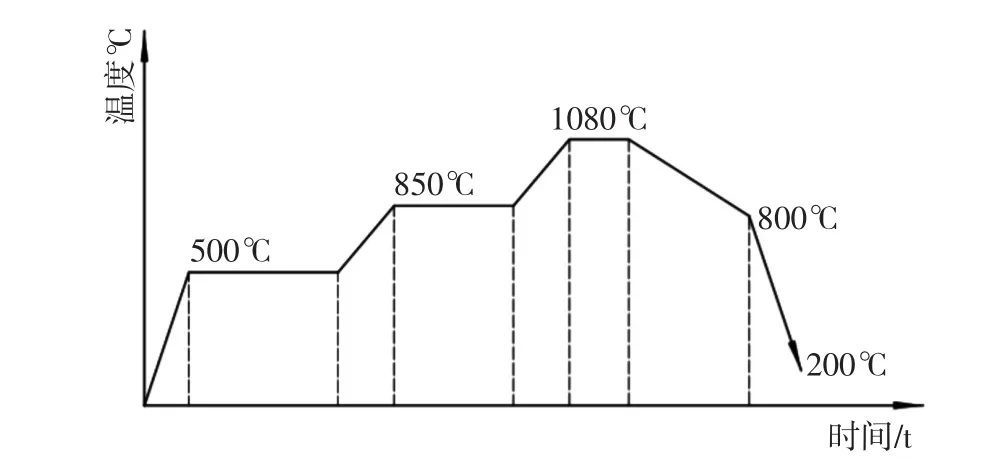

锻造后,采用860℃±10℃进行退火处理,保温2h,然后降温到710℃±10℃,保温不少于6h,然后随炉冷却到500℃,出炉空冷。锻造后需要立即进行退火处理,退火处理后,进行探伤。退火工艺曲线如图3所示。

图3 退火工艺曲线

4.2 热处理工艺

在该模具热处理工艺中,选择了真空热处理,真空热处理具有无脱碳,无氧化的,表面质量好,热处理性能优异,模具使用寿命长的优点,在模具热处理中广泛应用。

此次淬火热处理采用两次预热的方式进行,首先将炉温升至500℃,保温一定时间后,升温到850℃,保温一定时间后,然后加热到最终温度1,080℃,保温后预冷至800℃采用快速光亮淬火油冷却,出油温度控制在100℃~200℃。

各阶段保温时间按照如下公式确定:

T1=30+(1.5~2)D

T2=30+(1.0~1.5)D

T3=20+(0.25~0.5)D

式中 T1——第一次预热时间,min

T2——第二次预热时间,min

T3——最终保温时间,min

D——工件有效厚度,mm

该热处理工艺中,经过试验验证,第一段预热温度保温时间采用90min,第二段预热温度保温时间采用70min,最终温度保温时间采用35min。

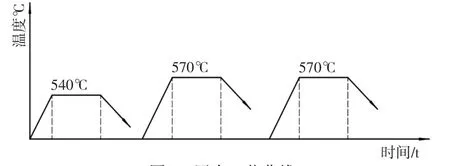

淬火后立即进行回火热处理,进行3次回火。3次回火的温度及保温时间是:第一次回火温度540℃,保温时间2h,空冷;第二次回火温度570℃,保温时间2h,空冷;第三次回火温度570℃,保温时间2h,空冷。热处理工艺曲线如图4、图5所示。

图4 淬火工艺曲线

图5 回火工艺曲线

5 工艺试验

用3Cr3Mo3VNb(HM3)材料制造的热锻凸模,在高温1,100℃,压力500T冷热交替环境下,进行某产品的热锻生产,使用寿命为450件,凸模头部外部龟裂,影响毛坯质量。同样环境下,3Cr2W8V制造的热锻凸模使用寿命为101件,101件后凸模出现了上述同样的失效形式,对比表如表2所示。

表2 两种材料的凸模使用寿命对比

6 结论

用3Cr3Mo3VNb(HM3)制造的凸模比3Cr2W8V制造的凸模使用寿命提高了3.4倍,降低了锻件的生产成本。