小型电机转子冲片复合模结构设计及制造

2019-03-06任银兵李艮凯李小锋刘保平

任银兵,李艮凯,李小锋,刘保平

中车永济电机有限公司(山西永济 044502)

1 引言

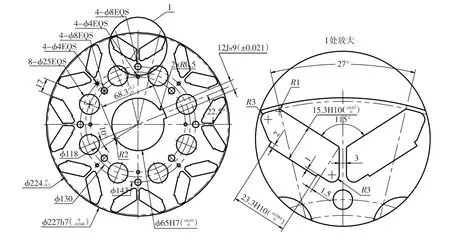

图1所示的转子冲片材料为硅钢片,料厚0.35mm。其用量大而且尺寸精度要求高,技术要求冲片毛刺小于0.02mm,平面度不大于0.03mm。要求仅用一副模具完成转子外径、轴孔型腔、8-ϕ25mm、8-ϕ8mm、8-ϕ4mm及16处磁钢槽的冲制,且16处磁钢槽距转子外径壁厚仅为1.5mm,转子外径ϕ227mm与轴孔内径ϕ65mm同心度要求小于0.025mm,模具结构设计及制造难度都非常大。

图1 转子冲片示意图

2 模具结构设计及制造工艺

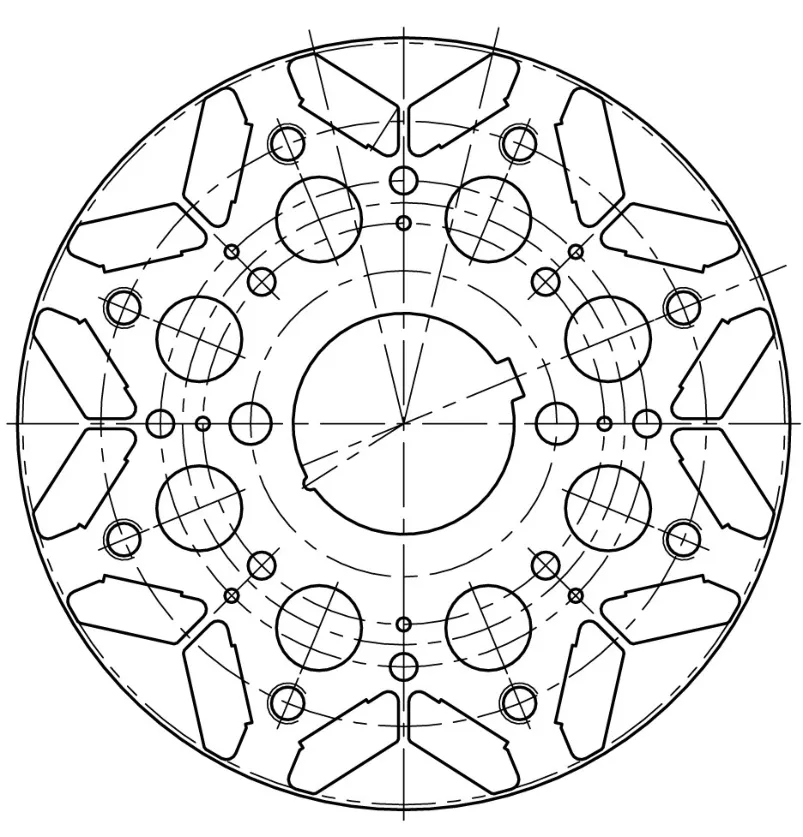

该冲片外形小,冲片外圆仅为ϕ227mm。孔大小不一而且分布比较密集,其中16处磁钢槽距转子外径壁厚仅为1.5mm。考虑到冲裁力、模具的刚性。结构设计比较困难,由于客户要求仅用一副模具完成整个冲片的冲裁。经过研究决定,模具结构采用复合模,价格较低,但对后期的加工精度要求比较高,具有一定的难度。模具必须采用高精度的标准件:导向系统采用无间隙滚珠导向系统、凸模采用厌氧胶粘接装配;关键零件凹模、凸凹模、凸模材料全部采用Cr12Mo1V1,模具采用无磁性的打料钉上打料结构,模具结构如图2所示。

(1)模架导向系统采用新式可拆卸滚珠导向系统,精密滚珠导向的结构形式,既能保证模具的高精度,又能提高模具的使用寿命,维修方便。

(2)凸凹模(见图3)、凹模(见图4)采用整体结构,考虑零件刚性要求,刃口采用直刃口,材料选用Cr12Mo1V1,厚度35mm。粗加工后热处理,淬火硬度为凸凹模58~62HRC、凹模60~64HRC,两者均深冷处理,回火去内应力。线切割慢走丝加工两遍,有效保证各尺寸精度及形位公差。固定方式为螺钉把紧,销钉定位。

(3)卸料板与凸凹模配合为间隙配合单边间隙0.08mm,推板与凸模及凹模配合为小间隙配合单边间隙0.02mm,既满足了卸料的要求,同时又有效的保护凸模;卸料板、推板、垫板采用45钢热处理43~48HRC,这样既增加了强度,又增加了刚性,有效的防止了因卸料板、推板的变形而引起冲片的变形。

(4)固定板与凸模固定方式采用厌氧胶粘接,组装后平磨接平,上、下模座平行度及平面度不大于0.02mm。

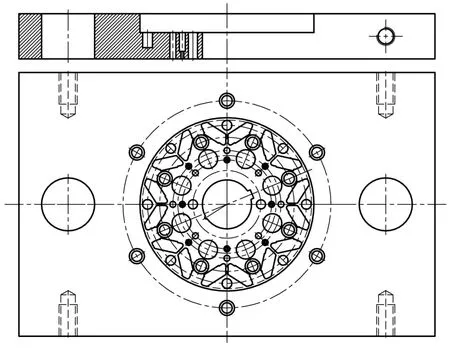

(5)模具采用无磁打料钉上打料,打料钉贯穿上垫板、上模座(见图5),轴孔打料钉直接与打板连接固定,其他各孔及磁钢槽打料钉直接挂在上模座打板槽平面上,便于拆装。

图2 模具总装图

图3 凸凹模

图4 凹模

图5 上模座

模具组装验证时,推板推料不畅。由于使用弹簧太小,推进力不够,单靠螺堵顶出弹簧冲制过程中,螺纹容易松动,需要不定期人工紧固螺堵,不方便操作,而推板间隙只有单边0.02mm,考虑到加工过程中变形问题,导致局部位置滑动不顺畅,冲制时推板不能很好弹起。

3 解决方案

通过现场跟踪分析,对下模体原设计方案进行改进,设计出图6所示推料机构。改进后的模具结构推料畅顺,满足了生产要求。

图6 改进后下模结构

4 结束语

模具交付用户后,试模一次成功,冲片尺寸符合图纸要求,冲片毛刺小于0.02mm,表面平整,达到了批量生产的要求。该模具投入生产运行后使用效果良好,并且性能稳定,平均一次刃磨可冲制5.5万片,最高时达到19万片,给用户带来较好的经济效益。