车辆侧门分缝线平顺性的控制因子研究及正交优化设计

2019-03-06陈斌

陈斌

(泛亚汽车技术中心有限公司,上海 201210)

引言

汽车腰线是汽车侧面设计的主要特征线,承担了调整、衬托、分割、强调侧面比例的作用[1]。现代汽车造型设计越发追求雕塑感,车身形态饱满,线条硬朗,车身侧面凹凸变化丰富的造型趋势,给人以强有力的视觉冲击。车身侧面强有力的造型特征,成为众多汽车用以实现设计意图的得意之举。强侧面特征为汽车的总布置工作带来了新的挑战,由于侧面的强特征及开关门不干涉的要求,致使前后门分缝线有较为明显的扭曲。因此将如何在满足车辆开关门不干涉的前提下,优化侧门分缝线尽量的平顺性,作为本文研究的目标。

1 侧门分缝线swing设计

1.1 分缝线设计涉及的系统及关键概念

车门分缝线直接关系到车门的开闭运动,分缝线设计直接关系到车门的关闭运动,涉及的系统及关键概念[2]如图1:

工程方面:铰链布置与分缝线设计必须满足铰链的布置空间、车门开启中与翼子板间隙、车门开启后与侧围及相关零件间隙等要求。

造型方面:铰链的布置与分缝线设计应尽量满足造型大面、特征线、分缝线平顺性的需求。

Inboard limit:保证已有hinge/grommet/impact beam与内钣金的安装及间隙要求,保证内外钣金间隙要求,由内而外向车外叠加尺寸链得到门外钣金的最靠内限制。限制了造型面最靠内(靠近铰链)的位置。造型面太靠车内,将无法保证铰链与车门内钣的间隙要求。

Forward limit&Rearward limit:Forward limit限制了分缝线(GAP后分缝)最靠前的位置,避免车门开启打侧围及相关零件;Rearward limit限制了分缝线最靠后的位置,避免前门开启中打翼子板/后门开启中打前门。对于前门与翼子板的分缝线,zone限制的是前门侧的分缝线;对于后门与前门的分缝线,zone限制的是后门侧的分缝线。

Outboard limit:限制了造型面最靠车外的位置,若造型面超出 outboard limit,那么Forward limit将在Rearward limit后方,而导致无法找到工程可行的分缝线方案。

1.2 门到翼子板工程断面

图2为门到翼子板工程断面,圆圈标注尺寸的数值关系到车门在swing过程中打翼子板的风险大小;其中翼子板红圈标注的尺寸在翼子板不同位置的翻边数值会有所变化,例如翼子板下部翻边角度更大,对swing的要求更为苛刻。

图2 门到翼子板工程断面

2 目标定义

以平顺的分缝线作为优化目标,设定Δ值(分缝线前凸与反凹X向落差)做为分缝线平顺性的评价指标。实物模型评估五条不同扭曲程度(Δ=8/6/4/2/0)分缝线,调研30个客户样本点对分缝线平顺性的满意程度(10分为很满意,8分为较满意,7分为可以接受,6分及以下为不满意,0分极差),整理客户损失函数如图3(原始数据见图5),其中横坐标为Δ值,纵坐标为不满意度(<=6分),由图可知:

图3 分缝线平顺性及客户满意度调查

(1)随着Δ变大,客户不满意度变大;

(2)为将客户损失控制在10%内,Δ需<=1mm,因此将优化目标设定为Δ<=1mm。

Gap大小是分缝线平顺性重要的设计因素,GAP大,门更不容易打fender,forward limit的限制更为宽松,分缝线可以更平顺。然而,较大的GAP会带来外观感知质量的损失。实物评估五个不同的GAP大小(GAP=3/3.5/4/4.5/5),调研30个客户样本点对分缝线平顺性的满意程度见图5,整理客户损失函数如图4,横坐标为GAP值,纵坐标为不满意度(<=6分),由图可知:

(1)Gap小于3.5mm时,客户对gap的不敏感,3.5mm与3.0mm gap均达到了100%的满意度;

(2)Gap大于3.5mm时,随着gap的增大,客户不满意度急剧上升;

因此,对客户而言,Gap是一个理所应当质量,在分缝线优化过程中,Gap取3.5mm。

图4 Gap大小及客户满意度调查

图5 客户满意度调查原始数据

3 优化设计

DFSS是按照合理的设计流程,运用科学的方法准确理解和把握客户需求,对新产品在低成本下实现6西格玛质量水平,同时,使产品本身具有抵抗各种干扰能力,即使使用环境恶劣或操作不当,产品仍能满足客户需求[3]。本文采用DFSS的系统优化方法,图6为本优化研究课题参数系统图,在开门系统的优化中,控制因子为铰链布置,噪音因子为GAP及flush的公差,潜在的症状为感知质量差、配合差、开门打翼子板易磨损,优化目标为消除症状的、分缝线平顺的、稳健的系统。

图6 车门分缝线参数系统图

3.1 控制因子

图7为本文研究的控制因子,基于某品牌三厢轿车的铰链布置系统,建立以铰链中心线为Z轴的坐标系:

X1为铰链在前后方向上(X向)的布置位置,X1为正值时铰链向后移动,X1为负值时铰链向后移动,将铰链前后各10mm移动作为该因子优化范围;

X2为铰链在内外方向上(Y向)的布置位置,X2为正值时铰链向外侧移动,X2为负值时铰链向内侧移动,将铰里外各5mm移动量作为该因子优化范围;

X3为铰链在高度方向上(Z向)的布置位置,X3为正值时铰链向上移动,X3为负值时铰链向下移动,将铰链上下各10mm移动量作为该因子优化范围;

X4为铰链前后方向倾角,是在侧视图上铰链中心线与垂直方向的夹角,X4为正值时铰链上端前倾,X4为负值时铰链上端后倾,一般的,考虑开关门的便利性及下垂程度,铰链的前后倾角各不超过5°,以此作为该因子优化范围;

X5为铰链里外方向倾角,是在前识图上铰链中心线与垂直方向的夹角,X5为正值时铰链上端内倾,X5为负值时铰链上端外倾,一般的,考虑到开门时门不要有往下掉的趋势,铰链的设计应该为内倾,因此将0到+5°作为该因子的优化范围。

图7 铰链布置控制因子

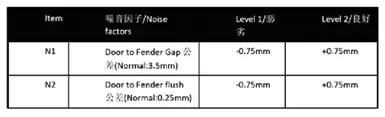

3.2 噪音因子

噪音因子是系统在正常的工作期间变化的因子,而且我们不能够控制这些因子;或者说我们宁愿不控制他们,因为这么做代价很昂贵。稳健性设计是DFSS的关键支撑技术,是考虑到设计参数公差控制成本,并减小设计系统对其响应损失的优化设计[4]。对于开门系统,门与翼子板之间GAP和Flush的公差是噪音因子,他们的上下偏差为±0.75,这个是由工艺水平决定的,不可避免,或者说改善这个公差需要花费非常高的代价。对于该系统,GAP及flush的下偏差,对于门的开闭是恶劣的情况,如图8。本课题优化的其中一个目的,是设计一个稳健的系统,在不同的噪音因子水平情况下都能得到良好的相应输出。

图8 车门分缝线设计噪音因子

3.3 参数化模型

建立图9车门分缝线设计参数化模型,位置1(强特征处)是在车门打开的时候分缝线最靠前的拐点,位于rearward limit位置;位置2(强特征消失处)是分缝线弯曲的消失点,位于frontward limit位置。当:

(1)rearward limit位于frontward limit前时,将生成弯曲分缝线;

(2)rearward limit位于frontward limit后时,可生成光顺分缝线;

取rearward limit在frontward limit后30mm为响应值0点;rearward越靠后,响应值越小,越容易生成光顺的分缝线。

图9 车门分缝线设计参数化模型

3.4 正交优化

建立五个因子,三个水平的L18*望小正交列表,通过参数化模型分析Δ值,并计算S/N及Mean结果如图10。

图10 L18*正交列表

Mean为望小属性,Mean越小,分缝线越平顺;S/N为望大属性,S/N越大,系统越稳健。整理各设计因子对系统影响如图11:

图11 各设计因子Mean及S/N分析

由图11可得到如下推论:

(1)X1、X3:铰链X、Z向位置对分缝线弯曲无较大影响,为不显著因子;

(2)X2:铰链Y向位置对分缝线弯曲影响较大,铰链越靠外,分缝线越容易平顺;

(3)X4:铰链上端前倾越小,分缝线越容易平顺;

(4)X5:铰链上端内倾越小,分缝线越容易平顺;

(5)最优化设计方案为:X2=10,X4=-5,X5=0,计算优化方案Δ值为-5.7mm。

图12为优化前后的分缝线平顺性对比,图13左通过数模验证了优化方案车门开启过程中不打车身及相关结构,图13右验证了优化方案车门开启过程中不打fender,优化方案为有效方案。

图12 优化前后分缝线平顺性对比

图13 优化方案数模验证

3.5 灵敏度分析

进一步的分析各因子对分缝线平顺性的灵敏度如图?得到结论如下:

(1)X1、X3铰链前后及上下方向的位置对分缝线平顺性的影响较小,不作为优化铰链平顺性的主要设计因子;

(2)X2铰链中心线在里外方向的位置对分缝线平顺性的影响较大,铰链每向外移动1mm,分缝线平顺性约可改善1.1mm;

(3)X4铰链中心线上端向后倾1°,分缝线平顺性改善约0.4mm;

(4)X5铰链中心线向外倾1°,改善约1.5mm。

图14 各设计因子对平顺性灵敏度

4 结论

(1)通过优化铰链布置,得到了满足某三厢车强特征造型的车门开闭集成优化设计方案,该方案利用较低的开发成本及开发时间,得到了平顺的分缝线,同时具备了较高的客户感知质量。

(2)通过本文研究,得到了各设计因子对分缝线平顺性影响因子如下:

1)铰链前后及上下方向的位置对分缝线平顺性的影响较小,不作为主要优化因子;

2)铰链中心线在车辆里外方向的位置对分缝线平顺性的影响较大,铰链每向外移动1mm,分缝线平顺性约可改善1.1mm;

3)铰链中心线前后倾角对分缝线平顺性影响较大,中心线上端向后倾1°,分缝线平顺性改善约0.4mm;

4)铰链中心线内外倾角对分缝线平顺性影响较大,铰链中心线向外倾1°,改善约1.5mm。