微型力敏操纵杆的结构优化设计

2019-03-05李宝生

李宝生, 王 政

(中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150001)

0 引 言

微型力敏操纵杆是武器装备火控系统中操作手柄的核心敏感器件,将操作者作用力实时转化成电信号并输出到信号采集处理单元,辅助操作者完成目标搜索、瞄准与锁定、打击等任务[1]。随着力敏操纵杆的广泛应用,传统产品的一些缺陷逐渐暴露出来:1)敏感元件封装空间狭小[2],导致工艺繁琐,成品率底,限制产能;2)采用刚性结构梁,导致操作手感僵硬,操作难度大。针对以上情况,本文对微型力敏操纵杆进行结构优化设计。

1 传感器原理简述

力敏操纵杆原理为:采用应变电测技术,测量悬臂梁微应变[2],如图1所示,在悬臂梁根部封装敏感元件感应操作者作用力导致的悬梁应变,悬臂梁根部4个平面分别封装敏感元件,组成两组惠斯通半桥,如图2所示,实现对x,y轴向力的实时测量。

图1 悬臂梁示意

图2 敏感元件桥路连接

2 柔性梁设计

传统力敏操纵杆采用圆柱形刚性悬臂梁结构,如图3所示,梁根部磨4平面,用于封装敏感元件。这种结构形式的缺点是用于敏感元件封装的平面狭小,且所采用的刚性梁位移量很小。

图3 圆柱形刚性悬臂梁结构示意

为增加悬臂梁敏感元件的封装空间与拨动位移,设计了一种新型柔性梁结构,该结构由弹性元件与柔性元件组成。

2.1 弹性元件结构设计与力学分析

弹性元件采用外方内圆的空心结构,如图4所示,在增加敏感元件封装面积的同时满足应变值要求。弹性元件应变值为

(1)

式中ε为应变值,F为满量程载荷,L为在力臂长度,E为材料弹性模量,IZ为截面惯性矩,B为外方尺寸,A为内孔尺寸。

2.2 柔性元件结构设计与力学分析

2.2.1 柔性元件几何描述

为了在有限空间内实现操纵杆的拨动行程,柔性元件采用螺旋切口结构,如图5所示。柔性元件上端固定,下端作用横向力F时,将向右偏转,假设螺旋有n圈。在未受力的自然状态下,螺旋中心的轨迹为一等螺距螺旋线[3],按照图示坐标,其参数方程为

(2)

式中 0≤t≤2nπ施力点坐标为(0,0,np+l),在操作过程中,人手所感知的为该点的位移。

图5 柔性元件几何模型分解

2.2.2 柔性元件受力分析

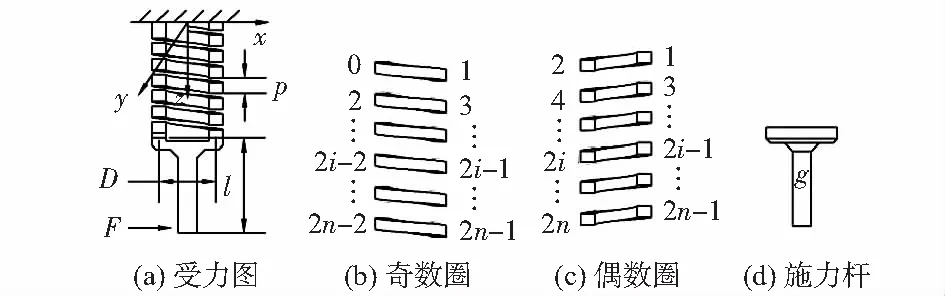

可将柔性元件的几何模型分解为奇数半圈、偶数半圈及施力杆进行力学分析[4~6]。对每一个半圈与施力杆进行力学分析,构建柔性元件在横向力F作用下的变形计算模型,如图5所示。

在受到横向力F作用下,柔性元件将发生横向弯曲,在初始平衡状态下,图6中各截面所受载荷为

F21=F12=F32=…=F2i-2,2i-1=F2i,2i-1=F2i-1,2i=F2i+1,2i=…=F2n-2,2n-1=F2n,2n-1=F2n-1,2n=Fg,2n=F2n,g=F

(3)

各截面1所受扭矩为

T2i+1,2i=T2i,2i+1=F(2n-2i)p+Fl

(4)

(5)

式中T为各端点所受力矩;p为螺旋节距,在变形过程中不断发生变化,需要进行修正。

2.2.3 柔性元件形变量分析

当发生弯曲时,各端点在x-z平面内将发生位移,其中一个端点的位移包含两部分:横向平动产生的位移δ″和因截面扭转角φ产生的旋转位移δ‴。

1)截面扭转角

图6(a)示出的(0,1)段的螺旋半圈,是0端固定、1端自由的半圆形梁,根据莫尔积分,可求得1端截面对0端截面的扭转角φ1为

(6)

式中G为弹簧材料的切变模量;E为材料的弹性模量;μ为泊松比;I为螺旋截面对对称轴的惯性矩;Ip为螺旋的截面极惯性矩,由螺旋丝截面形状决定。

同理可得

(7)

(8)

2)平动位移的计算方法

如图6(a)所示(0,1)段半圆形,根据变形叠加及莫尔积分,可求得1端的位移,将求得的位移按夹角γ分解到x方向和z方向,夹角γ为半圆梁所在平面与x-y平面的夹角

(9)

可得1端在x方向的位移为

(10)

在z方向的位移为

(11)

同理,根据图6(b),(1,2)段半圆形梁的受力关系求得2端的位移,分解得到2端在x方向的位移为

sin(π+γ+φ1)

(12)

在z方向的位移为

cos(π+γ+φ1)

(13)

根据图6(c)所示(2i-2,2i-1)段半圆形梁的受力关系求得2i-1端的位移,分解得到2i-1端在x方向的位移为

(14)

在z方向的位移为

(15)

根据图6(d)所示(2i-1,2i)段半圆形梁的受力关系求得2i端的位移,分解得到2i端在x方向的位移为

(16)

在z方向的位移为

(17)

2n端所产生的平动位移量受之前的各点影响,其x方向平动位移为

(18)

z方向的平动位移为

(19)

3)截面扭转变形所产生的位移计算方法

2i-1端截面的偏转角φ2i-1导致该端点以后的螺旋线中心线发生偏转,角度为φ2i-1/2,螺旋线最后端点2n在x方向的位移为

(20)

z方向的位移为

(21)

2i端偏转角φ2i对引起2n端x向位移为

(22)

z向位移为

(23)

可得各端点偏转导致2n端x方向的位移为

(24)

z方向位移为

(25)

4)施力点位移

施力点的位移由螺旋末端2n端,与圆柱杆偏转位移组成,如图6(g)所示,施力点偏转角为

(26)

施力点的x方向位移为

(27)

施力点的z方向位移为

(28)

3 算例分析

常用力敏操纵杆有多种,如拇指力操作、手扳力操作等,根据使用方法不同其外形体积与性能参数各有不同,本文以拇指力微型操纵杆为例,目前市面上常用的拇指力微型操纵杆如图7所示。按以往经验,拇指力操纵杆量程为3LB(13.3N),拇指易感知拨动行程不小于3 mm。

图7 拇指力用微型操纵杆实物与尺寸

为了增大弹性元件的应变值与柔性元件的拨动位移,选择强度高,弹性模量小的钛合金(TC11)为材料,弹性模量E=1.18×1011Pa,泊松比μ=0.3。根据产品空间并布局以量程需求,设计柔性机构的具体尺寸参数如图8所示,从图中可以得出,弹性元件力臂L=35.4 mm,贴片处外方尺寸B=2.6 mm,内孔直径A=2.1 mm。柔性元件螺距p=2 mm,共8圈,直径D=7.2 mm,螺旋丝截面宽b=2 mm,高h=1.4 mm,施力杆长度l=13 mm。

图8 柔性机构具体尺寸

由式(1)得,弹性元件应变值为1817×10-6,满足一般应变敏感元件的测量要求[7]。

计算柔性元件施力端位移量为

φg=0.089=10.2°

δg,x=3.8 mm

δg,z=-0.28 mm

施力杆所产生移动如图9所示。

图9 施力杆移动示意图

4 测试与误差分析

按图8完成柔性梁制作,并完成敏感元件封装,组装测试,如图10所示。采用图2的桥路连接敏感元件,采用±5VDC供电,加载3LB后测试桥路输出为1.48 V,x向位移为4.2 mm,z向位移-0.31 mm。

图10 组装及测试实物照片

可得应变值

(29)

式中u为桥路输出,为1.48 V;E为桥路单端电压,为5 V;K为敏感元件灵敏度,所选用的敏感元件灵敏度为170。

通过计算结果与测试结果对比可得,弹性元件的应变值与柔性元件的位移值均存在误差,应变值的误差产生主要由以下几方面:1)敏感元件灵敏度系数(K值)误差;2)机械加工误差,尤其是空心敏感部位形状误差直接导致应变值误差;3)敏感元件封装位置误差,弹性元件为悬臂梁原理,粘贴位置改变力臂长度,引起误差。

柔性元件位移误差产生由以下几方面:1)机械加工误差;2)计算过程忽略了微小的弹性元件与施力杆的弹性位移。

5 结 论

1)设计一种微型操纵杆用柔性梁结构,弹性元件采用空心结构,满足应变要求的前提下,有效增加了敏感元件的封装空间,柔性元件采用螺旋结构,施力过程中产生操作者易感知的拨动行程,改善操作手感。

2)为微型力敏操纵杆用柔性梁设计提供了一种有效的计算方法。