硅基BCB工艺X波段发夹型带通滤波器的实现*

2019-03-05王文华张伟博徐高卫

王文华, 张伟博, 徐高卫, 罗 乐

(1.中国科学院 上海微系统与信息技术研究所,上海 200050;2.中国科学院大学,北京 100039)

0 引 言

随着频率资源的使用和开发不断深入,卫星通信系统对带内插损低、带外抑制高的高性能带通滤波器及其小型化要求越来越高。滤波器作为选频元件,其性能直接影响整个通信系统的质量[1]。而大多数滤波器制作在印刷电路板(printed circuit board,PCB)基板上,但基板材料的介电常数、厚度以及滤波器的尺寸一致性较差。采用高阻硅基作为衬底减小衬底损耗,采用低介质损耗角的苯并环丁烯(benzo cyclo butene,BCB)作为介质减小介质损耗,设计了高性能的微带线带通滤波器。BCB具有低介电损耗、低吸湿率、高的热稳定性和化学稳定性,低的固化温度等优良的加工性能,综合性能优异[2]。光敏BCB的工艺相对简单,可利用光敏特性,光刻显影形成层间通孔,成本相对于干刻BCB也较低,电学性能良好,且适合大批量圆片级生产[3]。但其热膨胀系数(coefficient of thermal expansion,CTE)较高(45~52)×10-6/K),与硅基CTE(2.5×10-6/K)不匹配,多层大厚度时易裂;粘度系数大,无法在大厚度时保证良好的平整度等。目前常用的BCB厚度通常仅为1~10 μm/层[4~6](尤其是光敏BCB),当前能做到单层BCB厚度20 μm以上的很少。Topper M等人[7]成功实现了25 μm厚的光敏BCB的显影,而实际在静态随机存取存储器(static random access memory,SRAM)应用中仅使用了单层10 μm的BCB。故大厚度BCB工艺是以BCB为介质的滤波器设计的难点。在众多的微波滤波器[8~10],微带滤波器以其低成本、小型化、高性能、设计简单等优点得到了广泛的开发。

本文基于大厚度BCB工艺研制了X波段发夹型带通滤波器,建模与仿真选用高频结构仿真器(high frequency structure simulator,HFSS),该软件能计算任意形状的三维无源结构的S参数和全波电磁场,适用于无源滤波器的仿真。

1 X波段带通滤波器的设计与优化

1.1 X波段带通滤波器的设计

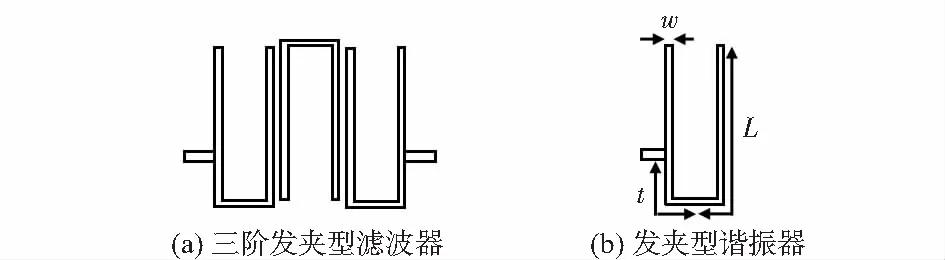

滤波器由多个谐振单元组成,性能主要由谐振单元的Q值决定。通常用在微波电路的实际谐振器由开路传输线段组成。当这种谐振器长度是λ/2或λ/2整数倍时,就会有并联谐振电路特性。发夹型谐振器是典型的半波长谐振器,其结构紧凑、质量轻、成本低,可以用来设计微带线滤波器,由于不需要接地,易于制造[11]。发夹型滤波器的示意如图1所示,半波长谐振器折叠成“U”型并排放置,其中,信号输入输出可以通过抽头式或者平行耦合实现。发夹型谐振器的设计参数包括臂长L,微带线宽w和抽头位置t。L[1]为

(1)

式中λ0为真空中中心频率处的波长,εre为有效介电常数

(2)

式中εr,h和w分别为介质相对介电常数、厚度和微带线宽度。发夹型谐振器的抽头位置为

(3)

式中R,Z0和Q分别为抽头线阻抗,发夹滤波器的特性阻抗和发夹谐振器的外部耦合系数;FBW为相对于中心频率的归一化带宽;gi为滤波器的低通原型中的第i个归一化元件值。

图1 发夹型滤波器示意

1.2 X波段带通滤波器的仿真与优化

滤波器设计指标为中心频率为8.6 GHz, 相对带宽为9 %,插入损耗小于3 dB,回波损耗大于10 dB,边带抑制(10 GHz)大于20 dB。本文设计了三阶发夹型滤波器。该滤波器由HFSS设计和仿真,2个重要的S参数即S11(回波损耗)和S21(插入损耗)作为优化的目标函数。对应的三阶发夹型滤波器的HFSS模型如图2所示。

图2 三阶发夹型滤波器的HFSS模型

由式(1)~式(3)可知,臂长L和馈线位置t与BCB介质的厚度h有密切的关系。将h作为变量,对该变量进行扫描,发现随着h的增大,滤波器传输性能变好,如图3(a)所示,此时谐振器间的间距为70 μm。基于上述优化,当BCB介质的厚度大于80 μm时,滤波器的传输性能较好。但根据目前的工艺水平以及单面集成系统封装中BCB材料的特点,通常最终可实现的BCB厚度最大为50 μm,难以达到80 μm的厚度。

此外,由于电磁场由相邻谐振器耦合,故2个谐振器间的间距也是影响耦合系数和滤波性能的重要变量。采用HFSS软件对两个谐振器的间距s进行了仿真,发现随着s的减小,滤波器传输性能变好,结果如图3(b)所示,此时BCB厚度为80 μm。

图3 三阶发夹型滤波器的S参数仿真结果

根据优化结果可知,当BCB厚度为80 μm,谐振器间的间距为60 μm时,三阶发夹型滤波器的传输性能最好,如图4所示,此时臂长L和馈线位置t分别为6.1,1.5 mm。

2 X波段带通滤波器的实现

通过在微带线滤波器正下方的硅基上腐蚀35 μm的凹槽以间接增加BCB的厚度,然后经过2次表面旋涂可以实现80 μm 厚度BCB的制备。

2.1 样品制备的工艺流程

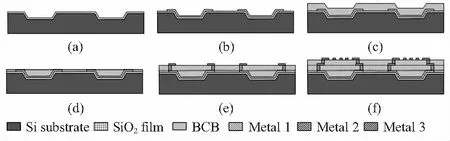

在 MEMS 平台上进行微带线滤波器样品的制备,衬底选用3 000 Ω·cm双面抛光硅片。主要工艺流程如图5。

图5 制作微带线滤波器工艺流程

1)在硅片表面氧化约2 μm的氧化层;在硅片的正面光刻,去除窗口中的氧化硅;去胶;随后将暴露出窗口的圆片放入KOH中,腐蚀出35 μm深的槽;之后去除氧化硅,并重新氧化。如图5(a)。

2)溅射TiW/Cu作为种子层;光刻出第一层金属图形,并以光刻胶作掩模,通过电镀工艺制作地线。如图5(b)。

3)反应离子刻蚀去掉种子层,并旋涂大厚度BCB。旋涂完成后,静置30 min左右,进行软固化处理。如图5(c)。

4)化学机械抛光(chemical mechanical polishing,CMP)平坦化圆片表面,直到槽边缘的地线露出。如图5(d)。

5)第二次旋涂厚度约25 μm的BCB,光刻、显影形成层间通孔,并软固化处理;在固化后的 BCB 层上溅射TiW/Au 种子层,并电镀5 μm左右的铜;去胶、去种子层。如图5(e)。

6)重复步骤(5),完成第二层重布线以及滤波器器件的图形化。如图5(f)。

2.2 BCB相关关键工艺

1)在旋涂BCB时,通过降低转速来增加BCB厚度。由于BCB粘度系数大,在旋涂前静置15 min左右使其铺满片子时再启动涂胶机,旋涂的BCB没有气泡,且平整度高。经过实验,转速为700 r/min,可使得经固化后的BCB厚度达到25 μm。

2)显影时,BCB的显影速率对温度十分敏感,采用BCB专用显影液,严格控制热显影液的温度为40 ℃以及热显影时间,避免过显;之后,用氮气枪轻轻将BCB通孔里以及圆片表面残留的显影液吹干。并倒置2 h,防止在固化前前烘时残余显影液继续发生反应导致过显。显影完成如图6(a)所示。

3)BCB的固化工艺中,本实验会涉及到3次固化,若均采用硬固化,BCB表面会产生大量裂纹,如图7(a)所示。通过采用前2次软固化,最后1次硬固化的方法能够增加 BCB 粘附能力、减小残余应力。同时,在升温过程中采用多梯度升温,能够改善由于骤热导致的BCB开裂问题,如图7(b)所示。固化后若进行重布线,需要使用深反应离子刻蚀设备去除 BCB 显影后留在图形上面的残余有机物,如图6(b)所示。

图6 BCB显影工艺照片

图7 BCB固化工艺照片

对凹槽里的BCB在CMP后通过光学显微镜观察,显示凹槽填充致密,无气泡,且表面平整,满足实验要求。如图8所示。

图8 BCB化学机械抛光剖面

3 测试验证

最终制作出的X波段微带线带通滤波器样品如图9所示,包含二阶和四阶开环型以及三阶和五阶发夹型微带线带通滤波器。

图9 微带线滤波器样品

其中三阶发夹型带通滤波器尺寸为3.1 mm×5 mm。通过探针台和矢量网络分析仪对样品进行测试,测试频率为1~15 GHz。测试结果与仿真结果相符,对比如图10所示。测试得到的三阶发夹型带通滤波器中心频率为8.75 GHz,相对带宽为8.5 %,通带内插损2.5 dB,回波损耗为12 dB,10 GHz处的边带抑制为30 dB,相较于仿真结果,中心频率左移,带宽略窄。测试与仿真结果的偏差,主要来源于工艺上不可避免的缺陷,BCB会有少量裂纹,导致介质不连续,影响微波的传输,最终影响滤波器的性能, BCB厚度的偏差以及测试仪器的误差都会影响测试结果。

图10 三阶发夹型滤波器的仿真与测试结果

4 结 论

本文基于大厚度BCB工艺,设计了尺寸小、性能好的X波段微带线带通滤波器。以高阻硅作为衬底,减小衬底损耗;以损耗角正切仅为0.000 8的大厚度BCB作为介质,减小介质损耗。该结构采用平面馈电,总体制备工艺简单。难点在于BCB工艺,这也是误差的最大来源之一。该工艺与微波系统封装工艺兼容,可以通过穿硅通孔(through silicon vias,TSV)将电感、MIM 电容、微带线滤波器直接集成于高阻硅转接板上,为射频系统尺寸进一步减小提供了可能,并可保证系统具有高性能。