锌浮渣循环利用除镉的探索研究

2019-03-05杨晓冬张新智杨金勇

杨晓冬,张新智,杨金勇

(中铜云南金鼎锌业有限公司,云南 怒江 673200)

国内湿法炼锌的锌浮渣再利用问题,一直以来都是锌冶炼企业研究的核心问题,在“青山绿水就是金山银山”和“无废城市”的发展理念基础上,如何处理好低品位氧化锌矿湿法炼锌品位持续降低后,锌浮渣的循环再利用是极为迫切和亟待解决的技术难题。中铜云南金鼎锌业有限公司针对这一技术瓶颈,经过多次技术论证、课题研究和工业实验,实现了锌浮渣在净化除镉中国的循环利用价值,可以进行工业化生产应用。

中铜云南金鼎锌业有限公司第二冶炼厂,锌锭生产能力达10万吨/年。在湿法炼锌的后段阴极锌熔铸制成锌锭时,会产出一定数量的锌浮渣,锌浮渣的产出率一般为2.5~3.0%之间,由于渣量较大且含锌较高,含锌量大于80%。厂里已设锌浮渣4级筛分系统,1级筛下物粒度为1.7~4.75mm、2级筛下物粒度为0.85~1.7mm、3级筛下物粒度为0.5~0.85mm、4级筛下物粒度为<0.5mm;长期以来,厂里回收利用1级筛分的筛上物部分,约占7.3%。为了提高有价金属的直收率、增加公司经济效益,需要对锌浮渣的细粒级部分进行综合回收利用,结合厂里的实际情况,考虑将锌浮渣1~2级筛下物进行破碎,达到3级筛分粒度技术要求,再用酸性溶液浸出氧化锌部分;浸出渣的金属锌部分采用水洗工艺,再返回到净化工序替代部分锌粉除镉。为实现该方案的可行性,厂里在实验室进行了多次相关实验,综合酸量、温度、反应时间等因素对锌浮渣氧化部分浸出的影响变化,探索浸出渣的用量及反应时间对净化除镉的作业过程影响。

1 实验部分

1.1 实验方法

取生产中锌浮渣筛分系统3-4级筛下物和废电解液,在实验室中按不同的实验条件,进行酸性溶液浸出;分别加入不同量的废电解液、浸出时间及浸出温度,探究各个条件下锌浮渣中氧化锌部分的浸出效率。浸出结束后进行液固分离,滤渣水洗后与锌粉按不同比例投入置换除镉,分析除镉后溶液杂质元素,分析细粒级锌浮渣浸出渣替代部分净化锌粉的可行性。

表1 锌浮渣成分化学分析

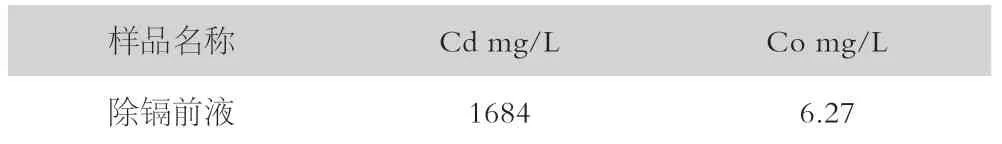

表2 除镉前液成分化学分析

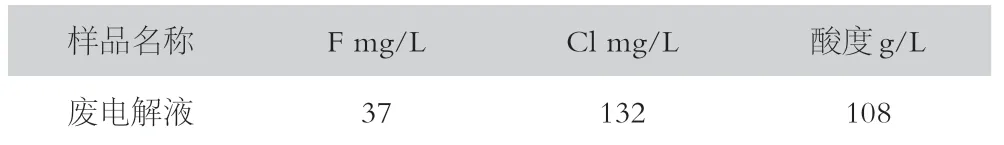

表3 废解液成分化学分析

2 实验结果与讨论

2.1 不同量废电解液对锌浮渣浸出的影响

取表1中的锌浮渣1000g与表3中废电解液,分别按1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10的比例进行搅拌浸出,浸出时间设定60min、浸出温度50℃,之后对其进行抽滤,溶液取样分析,滤渣水洗后称重。

表4 不同量废电解液对锌浮渣浸出的影响

由渣重可以分析得出,锌浮渣与废电解液比例达1:5时,可将锌浮渣中氯化锌及氧化锌部分浸出。

2.2 不同浸出温度对锌浮渣浸出的影响

取表1中的锌浮渣1000g与表3中废电解液,按1:5比例进行搅拌浸出,浸出时间设定60min,浸出温度分别取本地常温23℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃,之后对其进行抽滤,滤渣水洗后称重。

表5 不同浸出温度对锌浮渣浸出的影响

由渣重可以分析得出,在时间充足的条件下,浸出温度对锌浮渣中氧化锌部分浸出影响不大。

2.3 不同浸出时间对锌浮渣浸出的影响

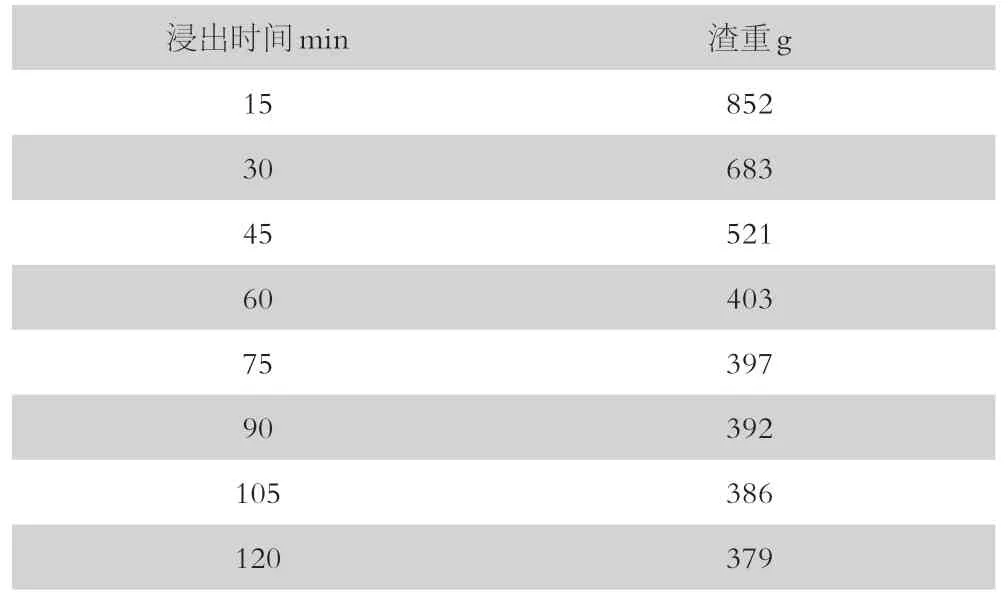

取表1中的锌浮渣1000g与表3中废电解液,按1:5比例进行搅拌浸出,浸出温度分别取本地常温23℃,浸出 时 间 设 定15min、30min、45min、60min、75min、90min、105min、120min,之后对其进行抽滤,滤渣水洗后称重。

表6 不同浸出时间对锌浮渣浸出的影响

由渣重可以分析得出,随着浸出时间的延长,锌浮渣中氧化锌部分被完全浸出后主要反应为金属锌与废电解液之间的反应,且反应较慢。

2.4 除镉后液分析

取以上实验抽滤水洗渣并分析,分析后模拟生产工艺控制条件:除镉作业时间90min,作业温度50℃~55℃;金属锌与锌粉总量按生产比例投入表2除镉前液中,进行置换除镉,其中金属锌按生产比例的有效锌部分10%依次递增,作业终点抽滤取样分析溶液杂质元素。

表7 除镉后液分析

由除镉后液成分化学分析可以看出,金属锌替代锌粉置换除镉确实可行。

3 结论

(1)锌浮渣在满足作业时间60min后,采用常温作业,废电解液与锌浮渣的比例控制在5:1时,有较好的浸出效果;

(2)锌浮渣浸出后进行水洗抽滤,渣替代锌粉置换除镉起到了具有较好的实践效果;

(3)锌浮渣循环利用锌粉置换除镉是厂里进行工业化推广的科技成果,一定能给公司带来资源节约与二次资源循环利用的新发展。