间歇式自动取样条播排种器排种性能检测试验台研制

2019-03-05卢彩云李洪文王庆杰张宇帆黄圣海

卢彩云,李洪文,何 进,王庆杰,张宇帆,黄圣海

间歇式自动取样条播排种器排种性能检测试验台研制

卢彩云,李洪文※,何 进,王庆杰,张宇帆,黄圣海

(中国农业大学工学院,北京 100083)

针对条播作物排种器进行室内台架性能检测时,人工检测播种均匀性费时费力、自动化检测手段缺乏等问题,该文设计了一种条播排种器排种性能检测试验台,利用间歇式自动取样机构,实现定时定距自动化取样及排种均匀性检测。其工作原理是种子落入传送带上形成种子带,随传送带一起前进,当运动至取样板处时,气泵驱动取样板以均匀的速度往复运动,将特定距离的种子带推离出种带,并分散成弧形,采用数码照相机获取样本种子图像,利用Matlab图像处理技术,获取样本种子数量,判断所测试排种器的排种性能。采用单片机控制排种轴转速、取样板的启停及运动方向,并通过上位机显示。对试验台关键结构和参数进行设计,确定种带宽度为30 mm,护种板长度150 mm,与传送带之间距离控制在2~3 mm。为减少种子堆叠和黏连,保证样本种子带均匀排列,易于后期图像处理,设计了“一”、“T”和“工”字型3种结构的取样板,通过种子受力与运动规律分析,确定“T”型取样板为最优结构,取样长度为40 mm。以外槽轮排种器播种小麦为研究对象,使用Design-Expert软件进行中心旋转组合设计试验,结果表明,传送带驱动电机转速分别为20、28.79和28.79 r/min时,样本种子堆叠率分别为100%、92.34%和75.21%;排种量6 g/s时,样本种子堆叠率最高,为40.15%。与人工定距取样检测方法的对比试验结果表明,间歇取样检测法利用图像批量处理获取样本种子数量的时间约为5 s;而人工定距测试的平均耗时为1 min,而且样本数量越多,耗时越长。试验结果表明,间歇式自动取样的条播排种器排种性能检测试验台设计合理,能够大大提高排种器排种性能检测效率,可为条播作物的排种器排种性能检测试验台的优化设计提供参考。

农业机械;设计;试验台;排种器;排种性能;间歇取样;条播

0 引 言

播种是农业生产中的关键环节,播种质量的好坏直接影响作物的生长发育和产量[1-3]。排种器是播种机械的核心部件之一[4-7],其性能优劣直接影响播种质量[8]。因此,新型排种器批量生产前,必须进行排种性能检测。

大田测试前,首先在室内专用排种试验台上测试,不受田间环境影响,而且节省时间和资源[9-12],能够缩短试验周期,加快新产品研发,是进行排种器性能检测的常用方法[13-18]。为此,国内外学者开发了多种形式的排种器性能检测试验台[19-21]。目前国内外研发的排种器性能检测试验台主要适用于精量播种的排种器,如玉米、大豆等作物[22-25],而对于条播作物如小麦等由于排种量大,种子呈线性排布,会出现多粒种子黏接或重叠,检测排种均匀性成为技术难题。目前主要采用人工定时和定距2种取样法检测条播作物的排种均匀性:人工定时取样法是在导种管口每隔一段时间收集一定流量的种子,通过数粒或称质量法,获得样本种子的平均数、标准差和变异系数[19]。这种方法操作简单,仅需驱动排种轴排种即可,但是样本量大,难以精准测量,而且人工数粒法工作量大,收集样本的时间难以精准掌握。人工定距取样法是取若干间距的区段作为一个取样单位,数出落在每个区段内的籽粒数,计算变异系数[26]。这种方法误差较小,但是样本容量较小,若增大样本容量,人工劳动量大,而且需要经常启停传送带获取样本。

基于以上问题,本文在人工定时取样和人工定距取样方法的基础上,设计了一套间歇式自动取样的条播作物排种器排种性能检测试验台,能够同时实现小麦样本种子带的定时和定距测试,以期为条播作物的排种均匀性检测提供新的方法。

1 整体机构与工作原理

1.1 整体结构

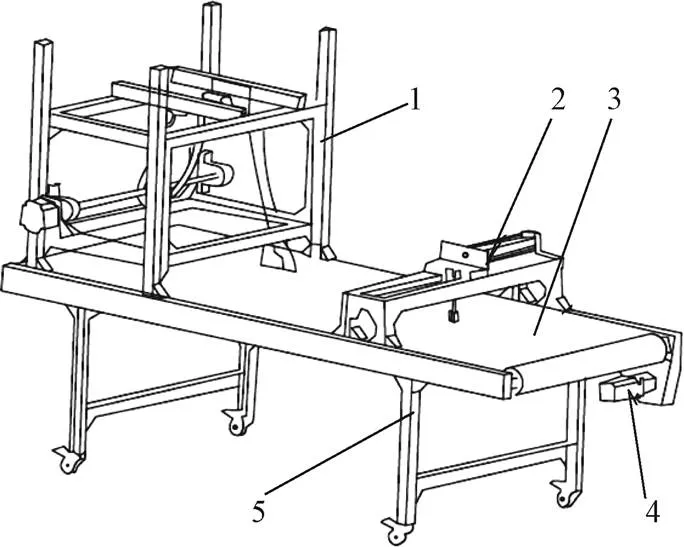

间歇式自动取样条播作物排种器排种性能检测试验台主要由机架、传送带、排种机构、间歇式自动取样机构等组成,如图1所示。排种机构安装在机架顶端、传送带正上方,间歇式自动取样机构安装在机架中部、传送带正上方,单片机控制排种机构电机、传送带驱动电机转速、间歇式自动取样机构启停及运动方向,并在上位机中实时显示。

1.排种机构 2.间歇取样机构 3.传送带 4.传送带驱动电机 5.机架

排种器位置调节架(图2)主要包括种箱、排种器、导种管、排种轴驱动电机、排种器悬挂架、移动横梁、长方形移动框架、机架及护种板等。电机通过链传动驱动排种器转动,种子通过排种管落在传送带上护种板范围内。为适应不同类型种子的排种性能检测,可通过改变悬挂架在横梁的位置、横梁在长方形移动框架的位置及移动框架在型材导轨机架上的位置分别实现排种器在机架上前后、左右和上下位置的调整;种箱、排种器、导种管可根据试验要求更换。

1.轴承 2.横梁 3.排种机构 4.排种器悬挂架 5.护种板 6.排种管 7.传动链 8.长方体移动框架 9.机架 10.排种轴驱动电机

间歇式自动取样机构(图3)主要包括气泵、气压调节阀、电磁阀、气缸、支架、导轨和取样板等。其工作流程为:采用气泵供气,通过气压调节阀和电磁阀推动气缸的活塞推杆伸缩进行往复运动,取样板与活塞推杆运动一致,将种子推向传送带两侧,实现自动间歇取种。通过气压调节阀可控制气缸运动速度,单片机通过电磁阀控制活塞启停及运动方向。

1.导轨 2.运动引导元件 3.气缸 4.支架 5.取样板

1.2 工作原理

作业时,通过上位机设置步进电机、伺服电机转速和继电器吸合时间后发送指令,单片机产生脉冲信号,传送带驱动电机和排种轴驱动电机接收到脉冲信号分别执行相关动作,带动排种轴转动和传动带运动;种子从种箱落入排种器、输种管,然后落在传动带上,在护种板的保护下,以条状种带分布在传送带上,种带宽度与护种板内侧宽度相同;当种子布满传送带纵向方向时,启动间歇式自动取样机构,通过控制继电器吸合时间,引导元件在气缸推动下进行往复运动,将样本种子从种带中推离至种带两侧,并在引导元件运动作用下,将样本种子带分散成弧形,如图4所示。由于取样板在单次取种过程中运动速度均匀,取样板长度一定,因此可实现定时定距取样。

1.种带 2.样本种子

取样完成后,使用数码相机采集样本种子被推离出种带的图像,利用Matlab图像处理技术得到被推出的样本种子数量,通过多次取样,计算样本种子平均粒数、标准差及变异系数。为保证清晰观察种子在试验台的分布情况,设计试验台机架尺寸为2 m×0.85 m×0.55 m(长×宽×高),取样长度=40 mm。

2 关键结构设计

2.1 排种机构

2.1.1 种带宽度的确定

通过前期预试验发现,种带宽度越小,推种板通过种带的时间越短,对样本种子带长度的影响越小;但种带宽度过小,种子堆叠在传送带上运动时,种带不稳定,因此必须设计合适的种带宽度,根据预试验效果,结合排种量要求,设计种带宽度=30 mm(图4),以使种子之间基本无堆叠,减少后续取样时种子之间的堆叠。

2.1.2 排种轴驱动电机

1)驱动电机选择

依据农业机械设计手册要求,小麦排种器转速范围为9~60 r/min[27];采用扭矩扳手测试,驱动小麦排种器转动所需的扭矩至少为6 N·m。为此,选择型号为2S86Q-85B8的步进电机,其额定转矩为8 N·m。

2)电机驱动电路

电机由上位机通过单片机控制启停和转速。通过接收上位机的数字信号,控制电机启动或者停止,数字信号为1时,电机启动;数字信号为0时,电机停止。通过单片机I/O口输出幅宽可变的PWM(脉宽调制)矩形波,产生电脉冲,以此来控制步进电机转速[28],电机转速范围为9~60 r/min。电机转速与脉冲频率成正比。

2.1.3 护种板

种子从输种管落在传送带上,由于传送带的材质较实际土壤硬度大,接触传送带瞬间,种子易发生弹跳四处飞溅;而实际土壤,由于质地松软,同时由于种沟的存在,种子将全部落在种沟内,形成一定宽度的种带。为了更加接近实际播种状况,将种子全部落在规定的种带上,在导种管底部长方体移动框架上安装倒U形护种板(图5)。由于护种板的保护作用,种子弹跳到达护种板位置时被反弹回传送带上,分布在护种板内部的传送带上,形成护种板宽度的种带,因此护种板宽度即为种带宽度。护种板长度在防止种子飞溅的前提下越短越好,经过多次试验,确定其长度为150 mm。护种板通过改变其在长方体移动框架导向滑槽内的位置进行水平位置调节,通过改变长方体移动框架在竖直方向的位置调节其竖直距离,护种板底部与传送带之间的距离控制在2~3 mm,保证传送带正常运转。

图5 护种板

2.2 间歇式自动取样机构

间歇式自动取样机构的取样板以一定速度往复运动,运动方向与种带分布方向垂直,每次取样板与种带接触时,将一定宽度的种子推出种带,形成样本种子带;由于取样板运动速度一定,将种带分割成多个距离相等的种带和样本种子带(图4),通过对比分析各个样本种子带的种子数量,即可判断排种器的排种均匀性。由于样本种子带较多,为提高测试效率,采用图像数粒方法。为降低图像数粒难度,保证准确度,应获得易于观察的种子样本分布。为此必须设计合适的取样板结构及参数。

2.2.1 取样板

取样板直接与种子接触,是完成取样动作的终端执行元件,其形状直接影响取样效果,为设计合适的取样板,以典型的条播作物小麦种子为例,进行种子力学分析。种带上的小麦种子在静摩擦力作用下与传送带同步运动,种子运动速度方向与传送带一致,当运动至取样区,取样板运动方向与传送带方向垂直,推动种子向传送带横向方向运动,此时被推出的样本种子带受力情况如图6所示,种子带受取样板推力F、阻力F、传送带摩擦力1、2和取样板摩擦力3的综合作用,样本种子分别沿传送带运动方向和取样板推动方向同时运动,形成弧线分布(图4)。由于弧线长度大于样本种子在种带上的长度,样本种子在形成弧线的过程中,逐渐分散,而且种子越分散,对后期的图像处理越有利。

注:f1、f2分别为传送带对种子的摩擦力在水平和竖直方向上的分量,N;f3为取样板对种子的摩擦力,N;FT为取样板对种子的推力,N;FN为取样板对种子的阻力,N。

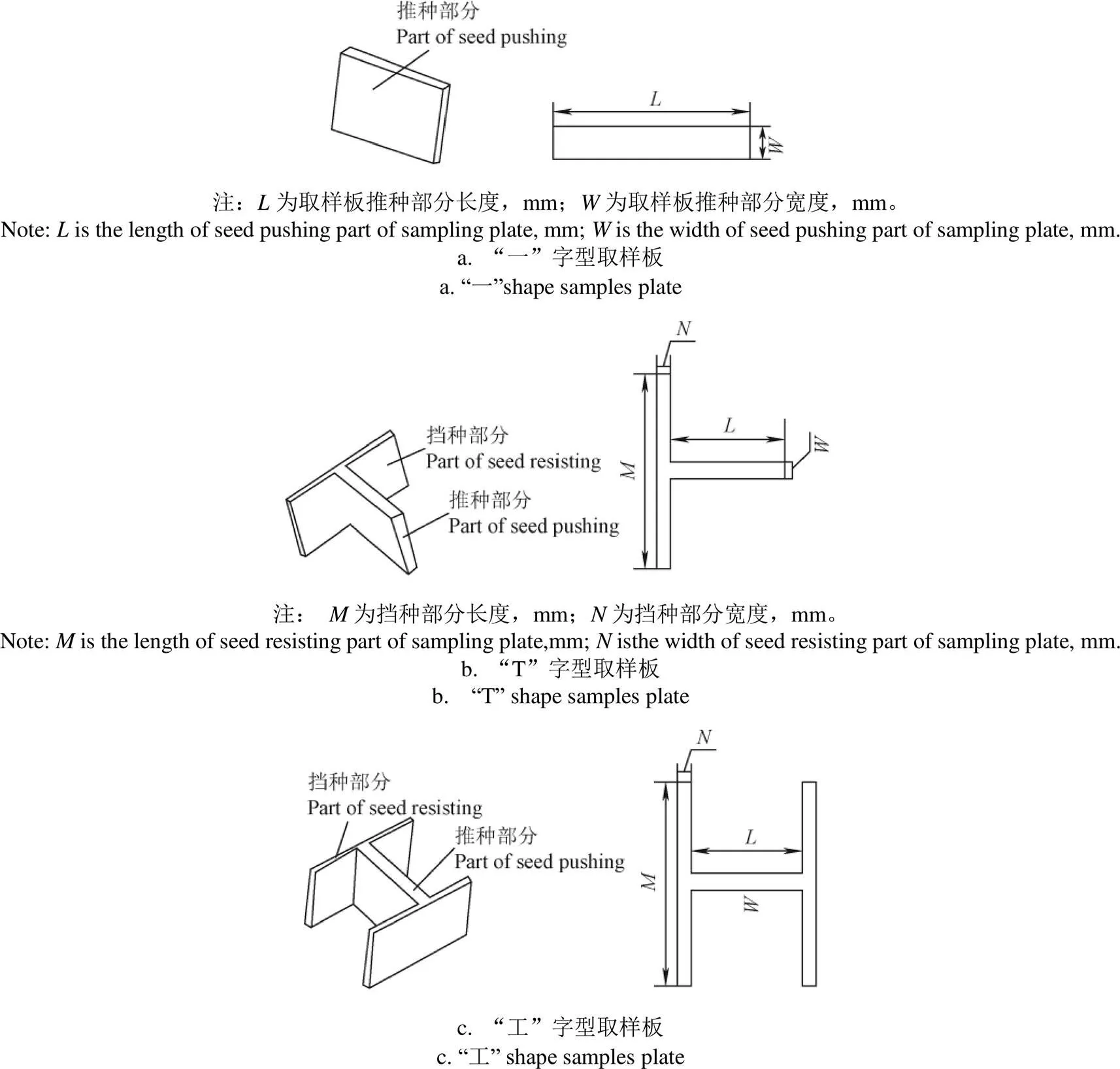

为获得足够分散的样本种子带,本文设计了“一”字型、“T”字型和“工”字型3种形状的取样板,如图7所示。下文分别对3种取样板的取样过程进行对比分析,以获得最优的取样板形状。

1)“一”字型取样板取样过程分析

“一”字型取样板取样过程如图8所示。取样板接触种带瞬间,取样板推种部分长度内的小麦种子(编号1~11)被施加V方向上的力(F),并获得此方向上的速度V,而处在取样板之外的种子(编号12~17)继续随传送带运行。将编号1~11的种子所在区域分为、、、四个区域,由于V的存在,处在区域的种子1和2迅速脱离取样板而随传送带一起向试验台末端移动,由于取样板与种子1和2接触时间太短,导致种子1和2与种带的分离不明显。

随着取样动作的继续,在V的作用下,处在、、区域的种子分别运动至、、区域。同时,在取样板作用下,沿方向运动了一段距离,与种带分离明显,并在区域边界处依次释放出原、和区域的种子,使这些种子继续随传送带运动。假设4个区域的种子与取样板接触时间分别为t、t、t、t,种子在V方向上的运动距离分别为s、s、s、s,由以上分析可知,t<t<t<t,因此s<s<s<s。由于样本种子受取样板的摩擦力3与V方向相反,1~11号种子与传送带产生速度差,使其滞后于种带上的种子,而且作用时间越长,这种滞后效果越明显,即区域的种子在传送带上的运动滞后于、和区域的种子。样本种子在取样板的作用下,形成如图8b所示的分布线。

图7 取样板结构

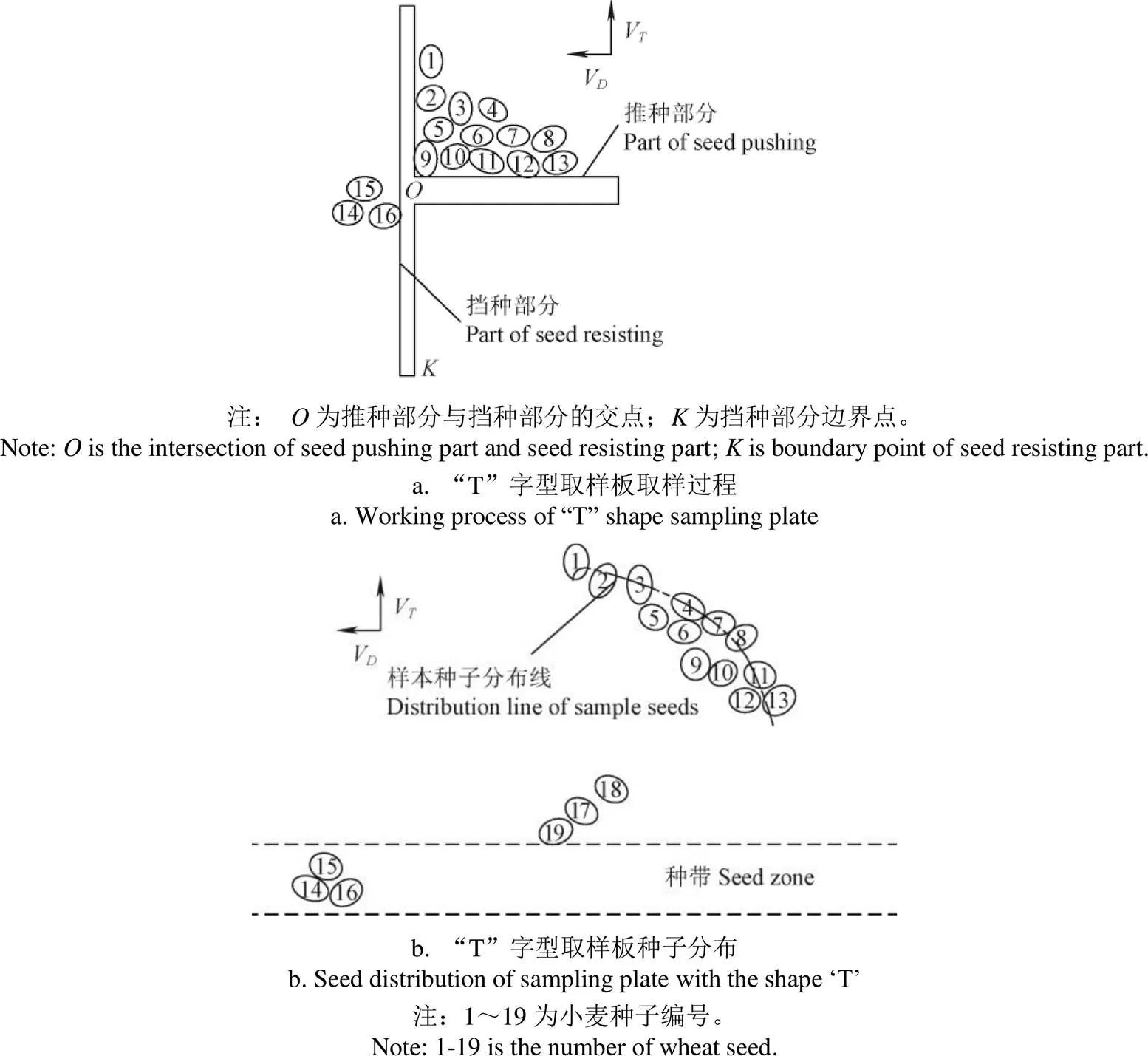

2)“T”字型取样板取样过程分析

“T”字型取样板取样过程如图9所示。“T”字型取样板主要由挡种部分和推种部分组成,由于挡种部分的作用,取样板边界的种子不会在取样动作发生的瞬间脱离取样板,但样本种子会不断在点附近聚集,形成以点为直角顶点的直角三角形分布。由于样本种子与传送带的速度差,使样本种子与种带分离明显。当取样板到达最大行程处开始返回,其运动方向与V相反,样本种子在惯性作用下继续向V方向运动,种子脱离推种部分,并有向挡种部分点运动并逐渐脱离的趋势。根据种子的相对位置,脱离的先后顺序为:1-2-3-4-5-6-7-8-9-10-11-12-13,形成如图9b的近似抛物线分布。由于取样板沿方向运动时,传送带仍在运动,种子17、18和19也将进入取样区域。

随着取样动作的继续,取样板仍然沿方向移动,与样本种子相继脱离取样板的原理及方式相同,17、18和19号种子也会相继从点被重新释放到传送带上随传送带继续移动。由于取样板的作用,这些种子仍会偏离种带,形成如图9b所示的种带边上分布线,简称“带种”现象,为后期图像方式数粒增加了难度。取样板速度与传送带速度合理匹配时,能够有效避免此种现象。

图8 “一”字型取样板取样过程与样本种子分布

图9 “T”字型取样板取样过程与样本种子分布

3)“工”字型取样板取样过程分析

“工”字型取样板取样过程如图10所示,与“T”型取样板相似,样本种子相继脱离取样板在传送带上呈近似抛物线形状分布。但在取样过程中,右侧挡种部分对种带上继续随传送带运动的种子产生了阻碍运动,使种子发生严重的堆叠现象,堆叠的种子相互挤压导致部分种子被推向样本区,如图10b所示的种子17~25。由于右侧挡种部分阻碍作用,工字型取样板的堆叠现象无法避免,导致一些不是测试样本的种子被推离出种带,而且数量较多,后期图像处理难度增加。

图10 “工”字型取样板取样过程与种子分布

通过以上分析可知,“一”与“工”字型取样板取出的种子会发生堆叠现象,“T”字型取样板取种时,小麦种子会形成近似抛物线形状的分布,不会发生堆叠现象,便于后续图像处理获取样本种子数量,进而计算出样本种子平均数、标准差及变异系数,有利于提高排种器性能检测精度。故选择“T”字型取样板,并对其结构参数进行设计。

2.2.2 “T”字型取样板结构参数设计

为减少“T”字型取样板带种现象,对其参数进行设计。

样本种子被取样板推离种带,需要与种带存在较为明显的分离,因此运动行程不能太短,但若运动行程太长,取样板往返一次的时间间隔较大,固定时间内取样次数少。通过多次试验,确定间歇式自动取样机构导轨长度为250 mm。

取样板运动速度及方向由气压调节阀和电磁阀联合控制,根据试验要求,取样板速度在50~1 000 mm/s范围内可调,因此取样时间间隔为0.25~5 s,1次试验过程最多可进行20次取样。

2.2.3 电磁阀开闭控制电路

通过控制电磁阀开闭实现取样板运行方向改变,代替气缸人工换向,其电路控制模块如图11所示。通过单片机发出不断改变的高低电平,触发继电器反复吸合,按照设置时间间隔将电磁阀所在回路进行接通与断开,进而控制电磁阀开闭,使气流从不同方向进入气缸,推动气缸往复运动,进而实现取样板定时定距往复运动。气缸运动速度在50~1 000 mm/s范围内可调,取样板往复运动一次的时间在0.5~10 s范围内可调。

图11 电磁阀开闭控制流程

2.3 传送带驱动机构

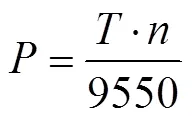

由于本试验台传送带启停频繁,而且转速高,因此选择伺服电机作为传送带驱动电机,其功率[29]为

式中为功率,kW;为扭矩,N/m;为驱动电机转速,r/min。

利用扭矩扳手进行测试,试验测得驱动传送带所需扭矩为8 N·m,传送带驱动电机最大转速为80 r/min,由公式(1)计算得到传送带驱动电机所需的功率至少为67 W,为此选择型号为SMH60S-0020-30AAK-3LKH的伺服电机,其额定功率为200 W。

2.4 上位机软件

为实现可视化控制,方便及时改变试验台排种量等参数,采用Python开发上位机软件,能够实现电磁阀开闭、换向时间及电机速度的设置。

3 性能试验与结果分析

3.1 试验设备与材料

为检验所设计试验台与运行稳定性及间歇式自动取样方法的可行性,在中国农业大学校内实验室进行试验测试。测试内容包括2部分:(1)系统稳定性和可靠性检测,由于本系统包含多个电机驱动电路、控制取样板往复运动的电磁阀控制电路等,为保证系统正常运行,开展以下测试:电机驱动电路、电磁阀开闭控制电路、传送带驱动电机及上位机软件的稳定性和可靠性;(2)在系统正常运行前提下,通过通用中心旋转组合设计试验,分析传送带主动轴转速、排种量等关键因素对测试效果的影响,并与人工定距取样检测法进行对比分析。测试过程中,所用设备主要包括ATTEN示波器(型号:ADS1102CAL+),Landtek数字式测速仪(型号:DT-2858)。以京冬22号小麦种子为试验对象。

3.2 系统稳定性和可靠性检测

系统稳定性和可靠性检测,主要测试整机运行情况、排种轴驱动电机实际转速与传送带驱动电机实际转速与预设转速是否一致。

代码编译无错误后烧写入单片机,使用示波器观察输出的脉冲信号。结果表明,与驱动排种器的电机驱动电路连接的单片机引脚输出均匀的矩形波;与电磁阀开闭控制电路连接的单片机引脚输出的信号,每隔一段时间会发生一次阶跃,即发生一次低电平与高电平的转换。说明单片机所发出的控制信号正确。

连接电路后上电,单片机、开关电源、驱动器及继电器的指示灯均显示正常。根据取样板往复运动时间、排种器转速范围等参数,设置电磁阀换向时间、步进电机转速、伺服电机转速的参数值分别为6 s、20 r/min和200 r/min后运行。结果表明,传送带作业平稳;步进电机带动主动轴转动,并通过链传动带动排种轴转动;气泵供气条件下,气缸推杆被推出,带动导轨上的滑块、引导运动元件及取样板运动,运行3 s后开始换向运行,到达原点之后再次被推出,实现了取样板的往复运动。试验台总体运行良好,能够满足工作要求。

1.排种机构 2.间歇取样机构 3.传送带 4. 机架 5.单片机控制电路

排种轴驱动电机转速测定:根据排种器转速范围,分别设置步进电机转速为10、25、和40 r/min,每种转速下使用测速仪测量排种轴转速10次,测试结果表明,实际转速分布在设定转速附近,相对误差值均小于5%,说明步进电机转速控制精确,运行可靠,符合要求。

传送带驱动电机转速测定:在Kincoservo+软件中设置伺服电机目标速度分别为200、300和400 r/min,经减速器传递后,传送带主动轴转速分别为40、60和80 r/min。测试结果表明,传送带轴实际转速与设定转速几乎一致,相对误差在2%以内,速度控制非常精确,满足要求。

3.3 关键因素对测试效果的影响

影响取样效果的直接因素是Matlab对数码相机所拍摄图片处理的难易程度及求解精确度,在Matlab算法和摄影设备相同情况下,种子越分散,发生堆叠的程度越小,获得的结果越精确。影响种子分散程度的主要因素包括传送带速度V和排种器排种量。为确定试验台的最佳工作参数,保证最佳的取样效果,对不同传送带速度V和排种量条件下的种子分散程度进行对比分析。

3.3.1 试验方法

1)试验因素选择

排种量:条播排种器排种量决定了落至传送带上的种子数量及分布松散程度。以小麦种子为试验对象,根据小麦播种量要求,设置排种量范围为2~6 g/s。

传送带速度V:伺服电机转速和传送带的前进速度有以下关系:

式中1为伺服电机的转速,r/min;为传送带主动轴的轴径,mm。

带传动主动轴直径确定后,传送带速度V与驱动电机转速1呈线性关系。为了方便试验设计,选取传送带驱动电机转速1作为试验因素,代替其速度V。

2)试验指标

种子分散程度用种子堆叠率1和漏取率2两个指标来衡量。种子堆叠率1用于表示种子堆叠程度,是指样本种子带中发生堆叠的种子数量占样本种子总数量的百分比;漏取率2是指发生漏取的取样次数占总取样次数的百分比,取样次数20次,每次取样取出的种子数小于10粒(不含10粒)时为漏取,检测此参数的目的是避免样本量过小而产生较大偶然误差。测试获得样本种子数量平均值、标准差和变异系数作为参考数据。

3)通用中心旋转组合试验设计

应用Design-Expert软件进行通用中心旋转组合设计试验[30-31],选取传送带主动轴转速1、排种量作为试验因素,堆叠率1和漏取率2为评价指标。通过大量的预试验,确定传送带主动轴转速1的取值范围是20~80 r/min。试验因素编码水平如表1所示。

表1 试验因素编码水平

3.3.2 试验结果与分析

试验结果(表2)表明,传送带驱动电机转速20 r/min、排种量4 g/s,传送带驱动电机转速28.79 r/min、排种量5.41 g/s,传送带驱动电机转速28.79 r/min、排种量3.41 g/s时,样本种子堆叠率分别为100%、92.34%和75.21%。这是因为,排种量一定条件下,传送带驱动电机转速1越低,传送带速度V越低,单位时间内聚集的种子数量越多,易发生种子堆叠。传送带驱动电机转速50 r/min、排种量6 g/s时,样本种子堆叠率为40.15%。这是因为,传送带速度V一定条件下,排种量越大,单位时间内聚集的种子数量越多,易发生种子堆叠。因此,在进行排种器试验时,必须合理配置传送带驱动电机转速1和排种量,当排种量较大时,应选择较高的驱动电机转速1。测试的样本中,仅在传送带驱动电机转速71.21 r/min、排种量3.41 g/s,传送带驱动电机转速50 r/min、排种量2 g/s时发生5%的漏播,其他处理未发生漏播现象。

表2 试验方案与结果

3.3.3 取种方法对比分析

为验证间歇式自动取样系统的作业效果,分别在3种不同的传送带主动轴转速1、排种量条件下与人工定距取样检测方法进行对比试验。传送带主动轴转速1、排种量设置水平如表3所示。

表3 传送带主动轴转速n1、排种量Q设置水平

试验时,设置取样时间=6 s,即取样板往返1次的时间间隔为6 s,在预先设置的参数组合条件下进行试验,记录10次取样过程,采用数码相机在传送带正上方采集图片信息,并利用Matlab进行图像处理,通过灰度处理、二值化处理、开运算处理的方法,得到每次取样取出的种子数量。

人工定距取样检测时,只运行排种系统和传送带,排种量稳定时,停止整个试验台的运行,在传送带上每隔一段距离取出一部分种子并数粒,间隔距离1及种子取样距离均与间歇式自动取样系统的取样距离相等,分别为

式中1取样间隔距离,mm。

式中为种子取样距离,mm。

本研究中,=40 mm,V=100 mm/s,=30 mm计算得到各处理的样本种子数量平均值、标准差以及变异系数,如表4所示。

表4 对比试验结果

以上结果表明,在3种参数组合条件下,间歇取样检测法所得到的样本种子数量平均值、标准差与人工定距取样检测法相当,由此说明,间歇取样检测法是可行性。但采用间歇取样检测法,采用数码相机获取图片,过程无需停机,全部采样结束后,利用图像批量处理可获得所有处理的样本种子数量,获取时间约5 s;而进行人工定距测试时,需要停机人工数每个处理的种子数量,每种处理平均耗时1 min,而且样本数量越多,耗时越长。间歇取样检测法存在的不足是,排种量较大时,易发生堆叠,影响图像处理效果,为此,下一步将继续研究排种量与传送带主动轴转速、取样板往返时间间隔之间的匹配关系,以获得最优的检测效果。

4 结 论

本文采用往复运动工作原理,设计了一种间歇式自动取样的条播排种器排种性能检测试验台,实现了条播种子定时定距取样,提高了条播种子排种器均匀性检测效率。

1)对试验台关键结构和参数进行设计,通过试验与理论分析,确定了取样板最佳结构为“T”型,取样长度为40 mm,种带宽度为30 mm;

2)通过通用中心旋转组合设计试验分析表明,传送带驱动电机转速分别为20、28.79(排种量5.41 g/s)和28.79 r/min(排种量3.41 g/s)的3种处理,样本种子堆叠率分别为100%、92.34%和75.21%;排种量6 g/s时,样本种子堆叠率为40.15%,这是由于排种量与传送带速度匹配不合理,导致单位时间内聚集的种子数量较多,发生了种子堆叠,因此,排种量较大时,应选择较高的驱动电机转速。

3)对比试验结果表明,间歇取样检测法图像批量处理获取样本种子数量的时间约5 s;而人工定距测试,每种处理平均耗时1 min,而且样本数量越多,耗时越长。间歇取样检测法能够大大提高排种器排种性能检测效率。

[1]丁兴瑞,耿瑞阳,杜瑞成,等. 气力输送式小麦免耕施肥播种机设计与试验[J]. 农业机械学报,2018,49(增刊):141-148. Ding Xingrui, Geng Ruiyang, Du Ruicheng, et al. Design and experiment of wheat planter by pneumatic conveying with no-tillage[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S): 141-148. (in Chinese with English abstract)

[2]李朝苏,汤永禄,吴春,等. 播种方式对稻茬小麦生长发育及产量建成的影响[J]. 农业工程学报,2012,28(18):36-43. Li Chaosu, Tang Yonglu, Wu Chun, et al. Effect of sowing patterns on growth, development and yield formation of wheat in rice stubble land[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(18): 36-43. (in Chinese with English abstract)

[3]刘立晶,刘忠军,杨学军,等. 气流输送式小麦免耕播种机设计和试验[J]. 农业机械学报,2011,42(2):54-57. Liu Lijing, Liu Zhongjun, Yang Xuejun, et al. Design and test on pneumatic no-till wheat planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(2): 54-57. (in Chinese with English abstract)

[4]Anil Cay, Habib Kocabiyik, Sahin May. Development of an electro-mechanic control system for seed-metering unit of single seed corn planters Part II: Field performance[J]. Computers and Electronics in Agriculture, 2018, 145: 11-17.

[5]Lei Xiaolong, Liao Yitao, Zhang Qingsong, et al. Numerical simulation of seed motion characteristics of distribution head for rapeseed and wheat[J]. Computers and Electronics in Agriculture, 2018, 150: 98-109.

[6]石林榕,孙步功,赵武云,等. 弹性气吸嘴式玉米滚轮排种器排种性能参数优化与试验[J]. 农业机械学报,2019,50(10):88-95,207. Shi Linrong, Sun Bugong, Zhao Wuyun, et al. Optimization and test of performance parameters of elastic air suction type corn roller seed-metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019,50(10): 88-95, 207. (in Chinese with English abstract)

[7]尹文庆,赵璐,李骅,等. 气力槽轮组合式蔬菜精密排种器吸嘴型孔设计与试验[J]. 农业机械学报,2019,50(4):68-76,136. Yin Wenqing, Zhao Lu, Li Hua, et al. Design and experiment on suction nozzle type hole of pneumatic-sheave combined vegetable precision metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(4): 68-76, 136. (in Chinese with English abstract)

[8]蔡晓华,吴泽全,程睿. 机器视觉排种试验台的研制[J]. 农机化研究,2005,27(4):131-133. Cai Xiaohua, Wu Zequan, Cheng Rui. The research of machine visual drilling experiment table[J]. Journal of Agricultural Mechanization Research, 2005, 27(4): 131-133. (in Chinese with English abstract)

[9]赵晓顺,于华丽,马跃进,等. 负压式小麦精量排种器参数优化与试验[J]. 农业工程学报,2017,33(11):11-18. Zhao Xiaoshun, Yu Huali, Ma Yuejin, et al. Parameter optimization and experiment of negative pressure precision seed-metering device for wheat[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(11): 11-18. (in Chinese with English abstract)

[10]中华人民共和国农业部. NY/T 1143-2006. 播种机质量评价技术规范[S]. 2006-07-10.

[11]张明华,王在满,罗锡文,等. 组合型孔排种器双充种室结构对充种性能的影响[J]. 农业工程学报,2018,34(12):8-15. Zhang Minghua, Wang Zaiman, Luo Xiwen, et al. Effect of double seed-filling chamber structure of combined type-hole metering device on filling properties[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(12): 8-15. (in Chinese with English abstract)

[12]Zhang Guozhong, Zang Ying, Luo Xiwen, et al. Design and indoor simulated experiment of pneumatic rice seed drilling metering device[J]. International Journal of Agricultural and Biological Engineering, 2015, 8(4): 10-18.

[13]Lü Xiaorong, Zhang Lihua, Lü Xiaolian, et al. Research and development of air-suction corn precision seed metering device[J]. INMATEH-Agricultural Engineering, 2018, 56(3): 137-146.

[14]田立权,唐汉,王金武,等. 弹射式耳勺型水稻精量穴直播排种器设计与试验[J]. 农业机械学报,2017,48(4):65-72. Tian Liquan, Tang Han, Wang Jinwu, et al. Design and experiment of rebound dipper hill-drop precision direct seed-metering device for rice[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(4): 65-72. (in Chinese with English abstract)

[15]贾洪雷,路云,齐江涛,等. 光电传感器结合旋转编码器检测气吸式排种器吸种性能[J]. 农业工程学报,2018,34(19):28-39. Jia Honglei, Lu Yun, Qi Jiangtao, et al. Detecting seed suction performance of air suction feeder by photoelectric sensor combined with rotary encoder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 28-39. (in Chinese with English abstract)

[16]刘彩玲,王亚丽,都鑫,等. 摩擦复充种型孔带式水稻精量排种器充种性能分析与验证[J]. 农业工程学报,2019,35(4):29-36. Liu Cailing, Wang Yali, Du Xin, et al. Filling performance analysis and verification of cell-belt rice precision seed-metering based on friction and repeated filling principle[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 29-36. (in Chinese with English abstract)

[17]邢赫,臧英,王在满,等. 水稻气力式播量可调排种器设计与参数优化[J]. 农业工程学报,2019,35(4):20-28. Xing He, Zang Ying, Wang Zaiman, et al. Design and parameter optimization of rice pneumatic seeding metering device with adjustable seeding rate[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 20-28. (in Chinese with English abstract)

[18]丁幼春,王雪玲,廖庆喜,等. 油菜籽漏播螺管式补种器设计与试验[J]. 农业工程学报,2015,31(22):16-24. Ding Youchun, Wang Xueling, Liao Qingxi, et al. Design and experiment on spiral-tube reseeding device for loss sowing of rapeseed[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(22): 16-24. (in Chinese with English abstract)

[19]赵建. 排种性能试验台控制系统及其关键部件的设计[D]. 南京:南京农业大学,2014. Zhao Jian. Seeding Performance Test Rig Control System and the Design of Its Key Components[D]. Nanjing: Nanjing Agricultural University, 2014. (in Chinese with English abstract)

[20]姜鹏. 数控精量排种器性能试验台设计[D]. 杨凌:西北农林科技大学,2014. Jiang Peng. Design of CNC Precision Seeder Performance Testing Rig[D]. Yangling: Northwest Agriculture & Forestry University, 2014. (in Chinese with English abstract)

[21]李民,刘恒新,李伟,等. 2BST-160型播种机性能试验台研究[J]. 农业机械学报,2004,20(3):100-103. Li Min, Liu Hengxin, Li Wei, et al. Test-bed of the 2BST-160 corn sower function[J]. Transactions of the Chinese Society for Agricultural Machinery, 2004, 20(3): 100-103. (in Chinese with English abstract)

[22]周洪福. 2BD-1F型单粒多功能电子播种施肥器[J]. 山东农机化,2008.

[23]都鑫,刘彩玲,姜萌,等. 自扰动内充型孔轮式玉米精量排种器设计与试验[J]. 农业工程学报,2019,35(13):23-34. Du Xin, Liu Cailing, Jiang Meng, et al. Design and experiment of self-disturbance inner-filling cell wheel maize precision seed-metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(13): 23-34. (in Chinese with English abstract)

[24]Jia Honglei, Chen Yulong, Zhao Jiale, et al. Design and key parameter optimization of an agitated soybean seed metering device with horizontal seed filling[J]. International Journal of Agricultural and Biological Engineering, 2018; 11(2): 76-87.

[25]Anil Cay, Habib Kocabiyik, Sahin May. Development of an electro-mechanic control system for seed-metering unit of single seed corn planters Part I: Design and laboratory simulation[J]. Computers and Electronics in Agriculture, 2018, 144: 71-79.

[26]丁至成,吴建军. 单片机排种均匀度检测系统的研究与试验[J]. 农业工程学报,1996,12(2):116-121. Ding Zhicheng, Wu Jianjun. Experiment and research on the testing system with a monolithic micro-computer for measuring uniformity of feeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1996, 12(2): 116-121. (in Chinese with English abstract)

[27]中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007.

[28]王树才,许绮川,彭传友,等. 单粒排种器单片机检测系统性能研究[J]. 华中农业大学学报,1989,17(1):96-101. Wang Shucai, Xu Qichuan, Peng Chuanyou, et al. Studies on the measurement of chip microprocessors system of single seed drill[J]. Journal of Huazhong Agricultural University, 1998, 17(1): 96-101. (in Chinese with English abstract)

[29]张东远. 双凸轮连杆型排种施肥无级变速器研究[D]. 北京:中国农业大学,2012. Zhang Dongyuan. Study on Double Cam-link of Continuously Variable Transmission for Seeding and Fertilizing[D]. Beijing: China Agricultural University, 2012. (in Chinese with English abstract)

[30]刘文政,何进,李洪文,等. 基于离散元的微型马铃薯仿真参数标定[J]. 农业机械学报,2018,49(5):125-135,142. Liu Wenzheng, He Jin, Li Hongwen, et al. Calibration of simulation parameters for potato minituber based on EDEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 125-135, 142. (in Chinese with English abstract)

[31]徐向宏,何明珠. 试验设计与Design-Expert、SPSS应用[M]. 北京:科学出版社,2010.

Development of testbed for seeding performance test of drill metering device based on intermittent automatic sampling

Lu Caiyun, Li Hongwen※, He Jin, Wang Qingjie, Zhang Yufan, Huang Shenghai

(,,100083,)

Aiming at the problems of manual test of performance test of drill seed metering uniformity, such as time consuming and laborious, lack of automatic test means and so on, a testbed for drill seed metering performance test was designed. With the intermittent sampling mechanism, the testbed can realize automatic sampling and sowing uniformity detection at fixed intervals. Its working principle is that the seeds falling onto the conveyor belt and moving along with the conveyor belt to form the seed zoon, when the seed zoon moving into the sampling zones, a part of seeds were pushed to the outside of seed zoon by sampling plate, which has a reciprocating motion driven by the air pump, the seeds outside the seed zoon were scattered into an arc under the thrust force of sampling plate and formed the sampled seeds. The distribution of sampled seeds were imaged by the digital camera, and then the numbers of sampled seeds were obtained by image processing technology using Matlab software, which was used to evaluate the seed metering uniformity of seed metering device. Single chip microcomputer was used to control the rotary speed of seeding shaft, start and stop of sampling plate and its movement direction and the result was displayed on upper computer. The key structure and parameters of the testbed were designed, and the seed zoon width was determined to be 30 mm, the seed guard plate length was 150 mm, and the distance between the seed guard plate and the conveyor belt was controlled to be 2-3 mm. To reduce the stacking and adhesion of seeds, ensure the uniform arrangement of sampling seed zoon, and facilitate the image processing in the later stage, three sampling plates with the shape of “一”, “T” and “工” were designed. Based on the analysis of the force and motion of the seeds, it was determined that “T” shape sample plate was the optimal structure, and the sampling length was 40 mm. The wheat seed metering device with external trays was used as the research object, and the center combined rotation design test was carried out with Design-Expert software. The results showed that when the rotary speed of conveyor belts driving motor was 20,28.79 (seed rate was 5.41 g/s) and 28.79 r/min(seed rate was 3.41 g/s), the stack rate of sample seeds was 100%、92.34% and 75.21%, separately; when the metering quantity was 6 g/s, the stack rate of sampled seed was 40.15%, and there was less stack in other treatments. Compared with the manual distance sampling, the time consuming of the intermittent automatic sampling method was about 5 s, but that of the manual distance sampling was about 1 min, and the time increased with the increase of sample seeds number, which made the time difference larger. The result illustrated that testbed for seeding performance test of drill crop based on intermittent automatic sampling was reasonable, which could improve the working efficiency.

agricultural machinery; design; testbed; seed metering device; seeding performance; intermittent automatic sampling; drill

卢彩云,李洪文,何 进,王庆杰,张宇帆,黄圣海. 间歇式自动取样条播排种器排种性能检测试验台研制[J]. 农业工程学报,2019,35(24):10-19. doi:10.11975/j.issn.1002-6819.2019.24.002 http://www.tcsae.org

Lu Caiyun, Li Hongwen, He Jin, Wang Qingjie, Zhang Yufan, Huang Shenghai. Development of testbed for seed metering performance test of drill seeding device based on intermittent automatic sampling[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(24): 10-19. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.24.002 http://www.tcsae.org

2019-04-29

2019-12-06

教育部创新团队发展计划项目(IRT13039);现代农业产业技术体系建设专项资金项目(CARS-03)

卢彩云,博士,副教授,博士生导师,主要从事保护性耕作与智能农机装备研究,Email:lucaiyun@cau.edu.cn

李洪文,博士,教授,博士生导师,主要从事保护性耕作与智能农机装备研究,Email:lhwen@cau.edu.cn

10.11975/j.issn.1002-6819.2019.24.002

S223.2+3

A

1002-6819(2019)-24-0010-10