适用于塔中区块碳酸盐岩缝洞型异常高温高压储集层的钻井液承压堵漏材料

2019-03-04苏晓明练章华方俊伟熊汉桥吴若宁袁媛

苏晓明,练章华,方俊伟,熊汉桥,吴若宁,袁媛

(1. 油气藏地质及开发工程国家重点实验室,西南石油大学,成都 610500;2. 中国石化西北油田分公司石油工程技术研究院,乌鲁木齐 830011)

0 引言

塔中区块碳酸盐岩缝洞型异常高温高压储集层裂缝、孔洞较为发育,是典型的缝洞型双漏失地层,在钻井过程中钻井液大量漏失导致钻井周期大幅增加,造成了巨大的经济损失,因此必须采用高效的封缝堵洞技术[1-4]。桥接堵漏是目前应用最广泛的堵漏技术,将不同形状、不同尺寸的惰性材料以一定的比例混合在钻井液体系中,注入漏失层段进行堵漏[3]。目前常规的架桥颗粒主要包括刚性颗粒(如核桃壳等)和纤维类材料(如锯末、甘蔗渣等)。纤维类材料能够在一定的条件下形成封堵层,但是在高压条件下容易失效[5];刚性颗粒具有高承压和不易变形的特点,应用效果较好,但是在高温条件下常规的刚性材料容易发生碳化现象,导致强度大幅度降低,封堵层的抗压强度也随之降低,无法进行有效的封堵,不能阻止井漏,造成严重的储集层损害。对于抗高温的堵漏材料国内外主要以云母、蛭石、石棉、贝壳为主[6];詹俊阳[7]、郭丽梅[8]、胡子乔[9]、张伟[10]、王先兵[11]、Guo[12]、Karcher[13]等研究了其他类型的抗温性堵漏材料,其中包括凝胶封堵材料和高温固结封堵材料等,但应用于封堵异常高温高压储集层仍具有一定的局限性。

为了有效解决塔中区块碳酸盐岩缝洞型异常高温高压储集层钻完井过程中的缝洞双漏性问题,本文引进一种高酸溶率、表面呈锯齿状的刚性堵漏材料GZD,根据1/2~2/3桥接堵漏原理[1,3],与木质素纤维、弹性材料 SQD-98和混合目数的碳酸钙复配形成一种适用于异常高温高压地层封缝堵洞的新型复合堵漏材料,并通过钻井液配伍性实验、裂缝静态承压堵漏实验和岩屑砂床实验评价其性能,为塔中区块的顺利钻井和缝洞双漏型储集层的封堵提供技术支撑和理论指导。

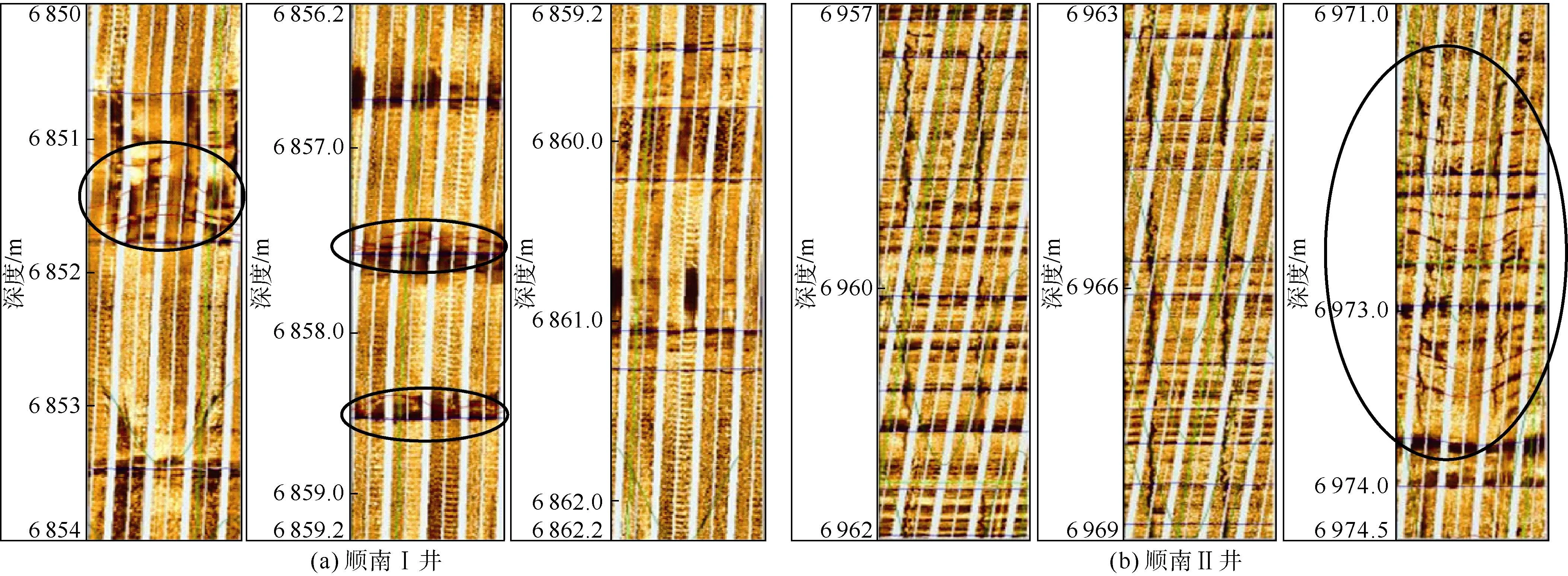

图2 塔中区块成像测井图(圈中为裂缝位置)

1 塔中区块储集层特征

塔中区块奥陶系碳酸盐岩储集层裂缝、孔洞较为发育,鹰山组上段裂缝密度为 1.54~5.41条/m,鹰山组下段层理特征明显,裂缝密度为 1.47~4.25条/m,既存在平缝和斜缝,又存在立缝,裂缝纵横交错,裂缝产状如图1所示。根据塔中区块成像测井图(见图2)和地质资料统计分析得出:①该区块裂缝以小缝为主,大、中缝为辅(见图3a);②孔洞以小洞为主,大、中洞为辅(见图3b)。裂缝和孔洞的存在为油气运移和储集提供了流通通道和储集空间,同时也为钻井液漏失提供了低阻力通道。除此之外,该层段地层压力和温度均异常,实测显示鹰山组下部压力系数高达 1.9~2.1,地温梯度2.08~2.50 ℃/100 m,属于典型的异常高温高压储集层,容易导致堵漏颗粒高温碳化和高压压裂破坏,封堵层抗压能力低,出现反复恶性漏失。

2 实验介绍

2.1 实验设备及材料

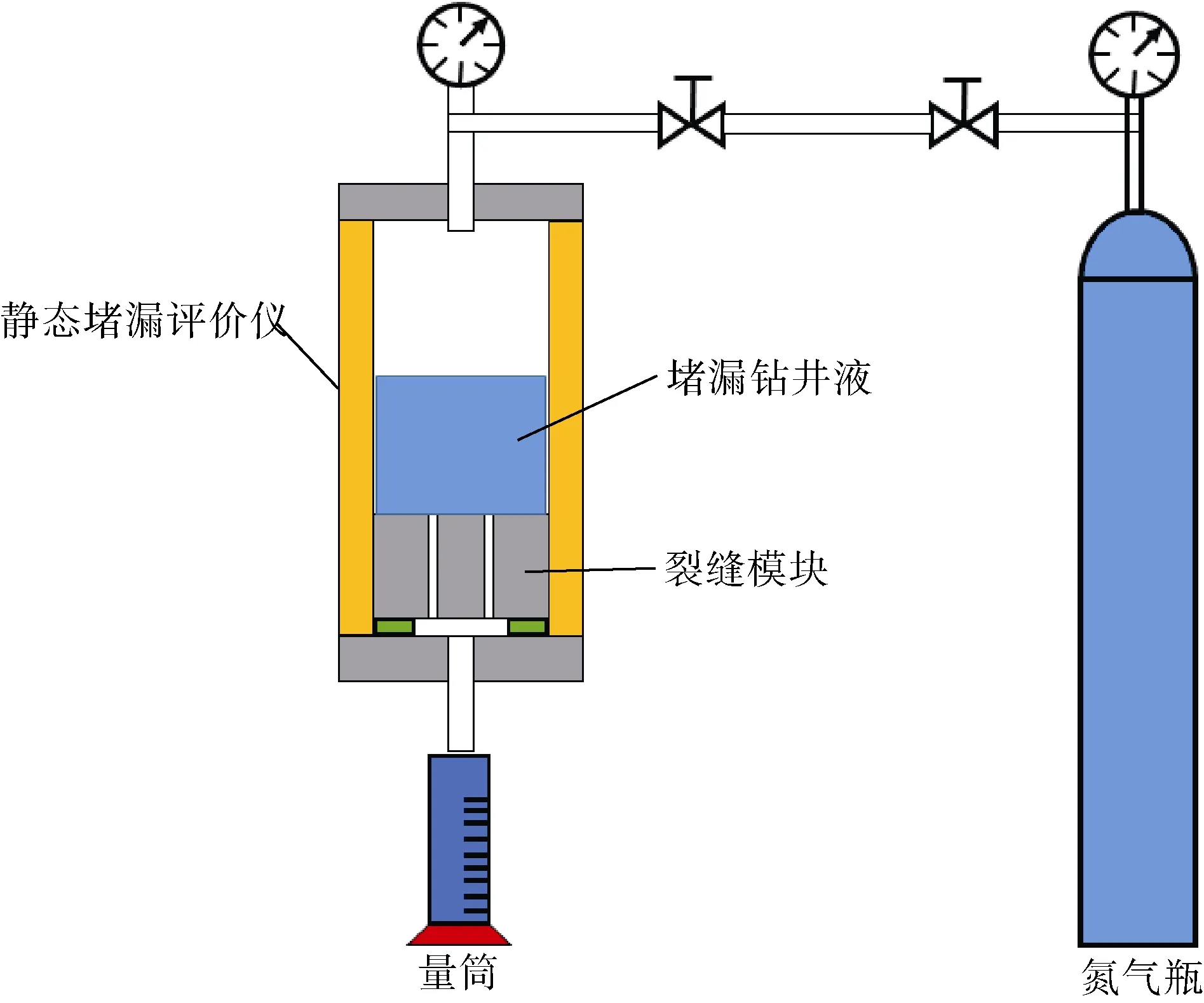

实验设备包括:静态堵漏评价仪(见图4)、FA型可视化中压砂床滤失仪、ZNN-D6B型六转黏度计、滚子加热炉 BGRL-7和三联中压失水仪 SD3。实验材料包括:蒸馏水、钠基膨润土、碳酸钠、氢氧化钠、刚性材料GZD、碳酸钙、木质素纤维、弹性材料SQD-98和加重剂(重晶石)等。

2.2 主要堵漏材料

GZD是一种刚性暂堵颗粒,表面呈锯齿状,粒径分布较广,其主要成分为方解石,密度2.8 g/cm3,莫氏硬度为2.7~3.0。颗粒直径分布在0.2~2.0 mm,主要分为 A(0.9~2.0 mm)、B(0.45~0.90 mm)、C(0.30~0.45 mm)和D(0.2~0.3 mm)4个等级,如图5所示。有架桥和充填的作用,具有良好的抗温性,抗温达200 ℃以上。实验测得GZD的酸溶率大于98%,有利于后期的酸化解堵,对储集层起到保护作用。

图4 静态堵漏评价仪结构示意图

图5 不同粒径的GZD

实验用木质素纤维是天然木材通过筛选、分裂、化学和高温处理后得到的一种有机纤维,其处理温度高达250 ℃,具有良好的抗温性能,是一种无毒、无害的绿色环保产品。微观物理结构有带状弯曲、凹凸不平、多孔交叉的特征,具有良好的吸水性、分散性和柔韧性。相比常规的纤维材料,改性木质素纤维的酸溶率达 39%以上,有利于后期的酸化解堵和油田的高效开发。

碳酸钙作为一种刚性堵漏材料已被广泛应用于石油行业中,其密度为2.6~2.9 g/cm3,莫氏硬度为3.0~3.5,酸溶率高达99%以上,具有较好的储集层保护性能。本文采用混合目数的碳酸钙,混合比为 0.019 0 mm∶0.002 1 mm(1 200目∶800目)=1∶1。

SQD-98是一种弹性充填颗粒,粒径分布在0.07~4.20 mm,具有良好的封堵性和抗温性,常作为随钻堵漏材料被应用于石油工业。

2.3 实验内容

2.3.1 GZD抗温性和高温研磨性评价实验

选取常用的堵漏材料核桃壳与GZD形成对比,按照2%膨润土+清水+0.2% NaOH+0.3% Na2CO3配制实验用膨润土基浆,进行抗温性评价实验,实验步骤如下:①称取在(105±3)℃条件下烘干后的样品30 g记为M1并对样品外观进行拍照记录;②将样品加入预先配制好的基浆体系中充分搅拌后装入老化罐,在200 ℃条件下热滚16 h,待冷却后取出并洗涤干净,在(105±3)℃条件下进行烘干直至恒重并称取剩余物的质量,记为M2;③根据× 100%计算热滚后的质量损失率K;④根据样品高温热处理后外观形态变化和质量损失率,分析评价GZD的抗温性和高温研磨性。

2.3.2 材料优选实验

将不同目数的刚性颗粒 GZD、木质素纤维、SQD-98和碳酸钙依次加入基浆,测定不同单剂加量和不同复配比下体系的临界压力值、最大压力值下的漏失量和累计漏失量,确定堵漏钻井液中各种堵漏材料的最优加量。具体实验步骤如下:①将裂缝模块装入静态堵漏评价仪中,并在下方液体出口处放置量筒;②将加有单一堵漏材料或多种堵漏材料的基浆充分搅拌后缓慢倒入静态堵漏评价装置中;③连接上相应的管线并按照规定的压力梯度逐级加压,每增加一定的压力后测定该压力下的漏失量和累计漏失量;④根据漏失量和漏失状态分析记录最大压力和临界压力;⑤根据相关的参数,分析最优单剂加量和复配加量。

2.3.3 钻井液配伍性实验

在上述实验的基础上,按优选加量将刚性颗粒GZD、木质素纤维、弹性充填颗粒 SQD-98和碳酸钙依次添加到塔中区块现用钻井液体系,利用ZNN-D6B型旋转黏度计和三联中压失水仪SD3测定加入堵漏材料前后体系的流变参数和滤失参数,分析堵漏材料与现场用钻井液的配伍性。

2.3.4 裂缝封堵效果评价实验

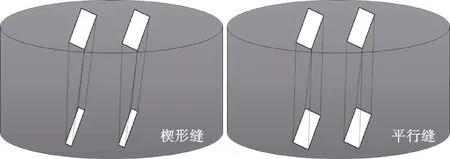

按照最优加量将堵漏材料依次加入塔中区块现用钻井液中形成新的堵漏钻井液体系,分别选取楔形缝(2.0 mm×1.5 mm)和平行缝(2 mm×2 mm),利用静态堵漏评价仪在常温(25 ℃)下进行静态承压封堵实验,并记录实验数据,分析堵漏钻井液对裂缝的封堵效果。实验所用钢制裂缝岩心是通过物理割缝在柱状钢块上割取不同形状裂缝,形成规定尺寸的楔形缝和平行缝,结构示意图如图6所示。

图6 楔形缝和平行缝结构示意图

2.3.5 孔洞封堵效果评价实验

①制作不同孔径岩屑砂床,即将0.850~2.000 mm(10~20目)、0.425~0.850 mm(20~40目)、0.250~0.425 mm(40~60目)、0.180~0.250 mm(60~80目)和0.150~0.180 mm(80~100目)的钻屑分别加入透明的刚性塑料圆管中,制成不同孔径的岩屑砂床;②将预先配制好的堵漏钻井液缓慢加入装有岩屑的中压砂床滤失仪中并施加一定的压力,测定特定压力下(0.69 MPa)、特定时间(1.0,7.5 和30.0 min)内钻井液滤失量和砂床侵入深度;③根据所测数据分析评价堵漏钻井液的封洞性能。

3 实验结果及讨论

3.1 堵漏材料优选结果

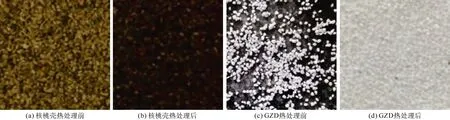

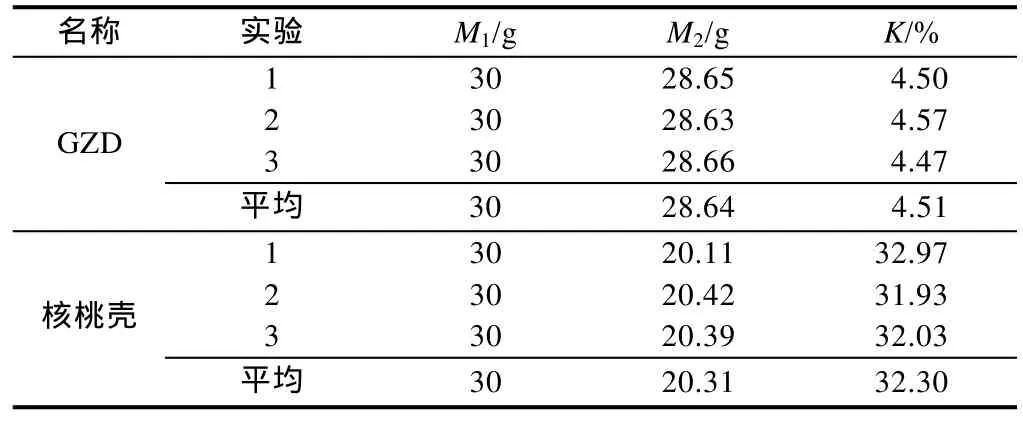

GZD抗温性和高温研磨性评价实验结果如图7和表1所示。由实验结果得出,核桃壳的抗温性和高温研磨性较差,在高温热滚后由原来的棕黄色转变为红褐色,呈现出明显的高温碳化现象,平均质量损失率为32.30%,损失量高达1/3,高温磨损较为严重,不能作为堵漏材料应用于高温高压地层;在同等条件下刚性颗粒GZD几乎未出现高温碳化和高温磨损现象,热滚前后均为乳白色,高温热滚后平均质量损失率仅为4.51%,表现出了优异的抗温性和高温研磨性,能够满足异常高温储集层的堵漏需求。

图7 核桃壳和GZD热处理前后外观示意图

表1 刚性颗粒抗温性实验结果

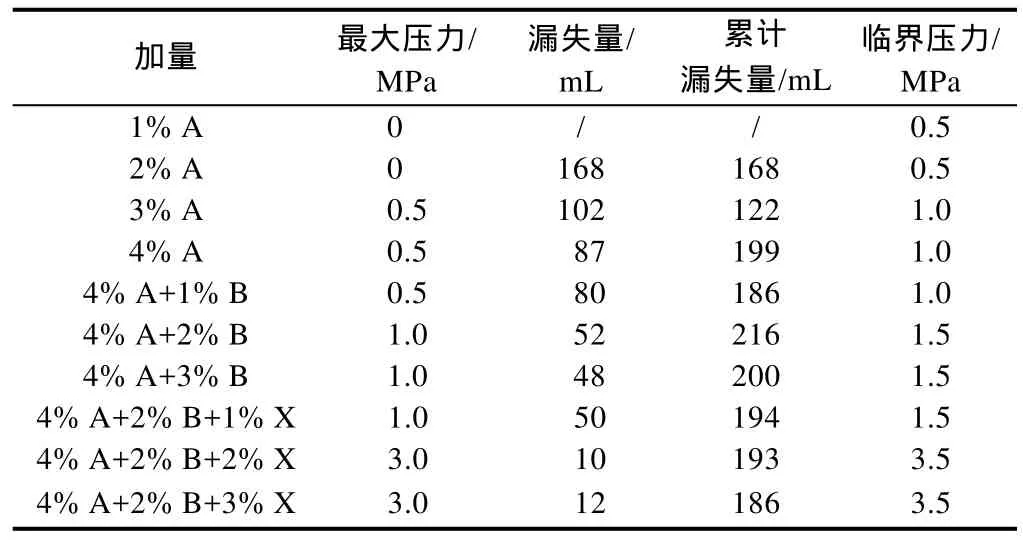

在抗温性实验和高温研磨性实验的基础上,将不同粒径的刚性颗粒GZD,即A、B和X(混合比为C∶D=1∶1)加入基浆中进行静态承压堵漏实验,优选出最优加量及GZD的最优粒径配比,实验结果如表2所示。

表2 刚性颗粒GZD加量优选结果

由表2实验结果可以得出:①只添加单一粒径级别的GZD颗粒时,漏失量和累计漏失量与试剂加量不具有负相关性,当加量由3%增大到4%时,累计漏失量反而明显增大,最大压力和临界承压值分别为 0.5 MPa和1.0 MPa,表明单一地增加试剂量不但难以实现高效的封堵,而且会降低封堵层的致密性,增大漏失,这一点与桥接堵漏机理保持了良好的一致性[14-15];②随着B、X级GZD颗粒的加入,基浆体系的承压能力明显提高,漏失显著降低,临界压力由原来的0.5 MPa增大到3.5 MPa,漏失量由原来0 MPa下的全漏失(400 mL,单组实验配浆量)减小到3 MPa下的10 mL,减小了97.5%,这说明不同粒径的GZD之间具有优异的协同作用,可以通过自身复配,形成承压能力强、漏失量小的封堵层。

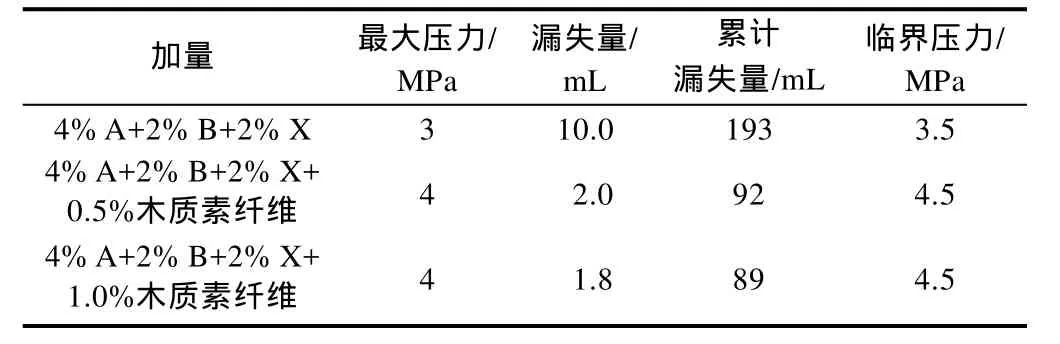

室内研究中,以大粒径GZD颗粒A、B为骨架颗粒,小粒径颗粒X为充填粒子,对木质素纤维的加量进行了优选实验,实验结果如表3所示。

表3 GZD和木质素纤维复配加量优选结果

由实验结果可以得出,加入少量的木质素纤维后,原有体系(加入4% A+2% B+2% X)的漏失量明显降低,由原来的10.0 mL减小到1.8 mL,降低了82%,承压能力由3 MPa增大到4 MPa。这是由于木质素具有良好的吸水性,可以吸收自重的6~8倍的水分,有利的传水功能和水分散能力可以提高封堵层的表面强度及其他材料与其自身颗粒间的黏结强度,加强了材料的抗断裂性[16-19],提高了泥饼的强度和致密性,具有很好的“加筋阻裂”功能[16]。但是,当木质素纤维的加量增大1倍时,滤失量仅降低0.2 mL,最大压力和临界压力均保持不变。因此,木质纤维素的加量应控制在0.5%左右。

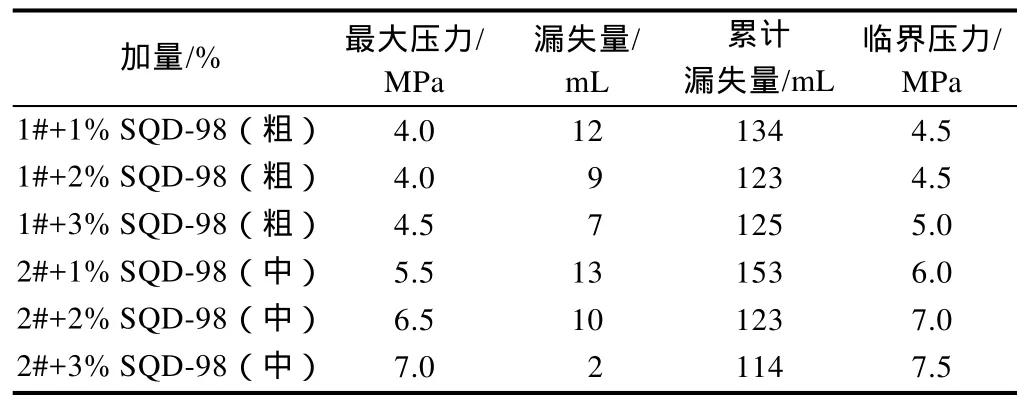

在木质素纤维加量优选实验的基础上,进一步对弹性充填材料 SQD-98的加量进行了优选并得出结果(见表4)。

表4 GZD、木质素纤维和SQD-98复配加量优选结果

由表4可以得出,与1#体系相比,随着弹性堵漏材料 SQD-98加量的增大,两者达到的最小漏失量相近,承压能力增大了75%,最大压力值高达7 MPa。这是由于SQD-98属于弹性可变形材料,在压力作用下进入缝隙,将整个封堵层黏结得更加牢固,骨架颗粒间、骨架颗粒与充填粒子间更不容易发生相对运动,整个封堵层的抗剪切破坏性能大幅度提高[20-21]。

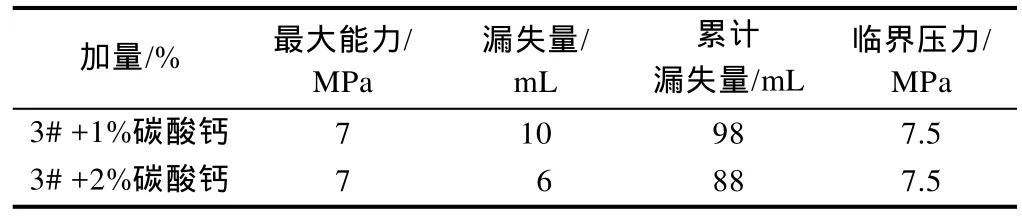

碳酸钙作为一种刚性堵漏颗粒被广泛应用于石油工业中[22-23],其高达 99%以上的超高酸溶率有利于后期的酸化解堵和油田的高效开发,在一定程度上起到保护储集层的作用。将碳酸钙加入 3#配方(2#+3%SQD-98(中))中进行静态承压堵漏实验,实验结果如表5所示。

由表5可得,碳酸钙加入3#体系后,钻井液的累计漏失量明显降低,由原来的114 mL减小到88 mL,承压值保持不变。这表明碳酸钙与弹性材料 SQD-98形成了协同作用,充填了刚性颗粒GZD和木质素纤维形成的微小孔隙,进一步完善了封堵层,提高了其致密性,起到很好的再充填作用。

表5 GZD、木质素纤维、SQD-98和碳酸钙复配加量优选结果

通过上述抗温性和高温研磨性实验及材料优选实验可以得出,刚性堵漏材料GZD具有良好的抗温性和高温研磨性,可以与木质素纤维、SQD-98和碳酸钙协同形成具有一定承压能力的致密封堵层,最优复配比为:8% GZD(A∶B∶X=2∶1∶1)+0.5%木质素纤维+6% SQD(中∶粗=1∶1)+2%碳酸钙(0.019 mm∶0.0021 mm(1 200目∶800目)=1∶1)。

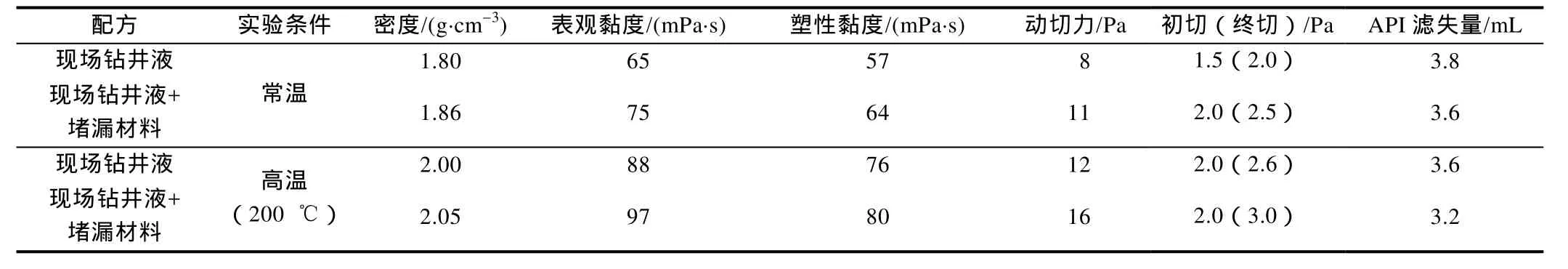

3.2 钻井液体系配伍性实验结果

根据优选出的堵漏材料复配加量,将堵漏材料依次加入塔中区块现场钻井液体系,测定加入堵漏材料前后钻井液体系的流变参数和滤失参数,分析堵漏材料与现场钻井液的配伍性,实验结果如表6所示。

表6 堵漏材料与现场钻井液配伍性实验结果

由表6可以得出,实验优选出的堵漏材料与现场钻井液体系具有较好的配伍性,堵漏材料对钻井液的流变性影响较小,且改善了塔中区块现用钻井液体系的降滤失性能,降低了滤失量。

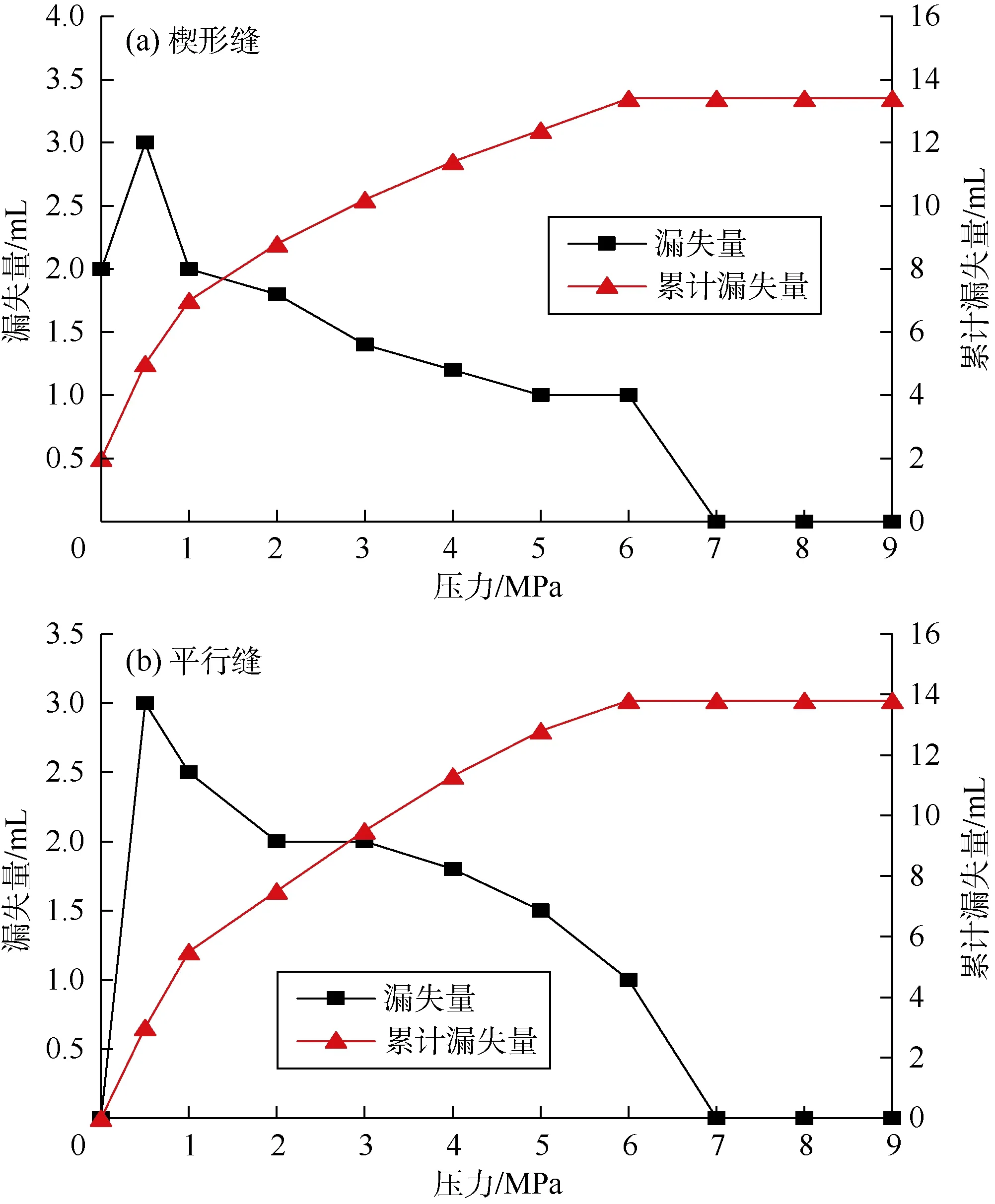

3.3 裂缝封堵实验结果

为了进一步分析评价加入堵漏材料后的堵漏钻井液体系对裂缝的封堵效果,分别选取1组楔形缝(2.0 mm×1.5 mm)和平行缝(2 mm×2 mm)进行裂缝静态堵漏评价实验,实验结果如图8所示。

由图8a可见,随着压力的增大,特定压力下的漏失量先增大后减小,累计漏失量逐渐增大最后保持不变。其中当压力小于7 MPa时,漏失量整体呈现出减小趋势,在0.5 MPa处出现了短暂性的增大,这是由于在施加压力前尚未形成有效的封堵层,施加压力后封堵层被压实,出现暂时性漏失增大现象;随着作用在封堵层上的压力越来越大,封堵层进一步被压实,漏失量减小直至为零,此时累计漏失量不再发生变化。当压力大于7 MPa时,随着压力的增大漏失量始终为零,累计漏失量保持不变,这是由于缝口及裂缝中部形成了致密的、高强度的封堵层,即使压力持续增大都不会出现漏失。由图8b可见,漏失量为零的转折点同样出现在7 MPa处,即当压力大于7 MPa时,裂缝被完全封堵,不再发生漏失;但是,不同于图8a中曲线,当压力在2~6 MPa时,其漏失量与压力呈非线性关系。由于裂缝的形状不同,楔形缝有利于堵漏颗粒的堆积和压实,可以在相对较短的时间内形成有效的封堵层;而平行缝在同等条件下形成相同效果的封堵层需要更长的时间和更大的压力。综上可以得出:该堵漏钻井液体系对裂缝具有优异的封堵效果,不管是楔形缝或是平行缝,封堵层形成后均具有较高的承压能力和极低的漏失量,在9 MPa的压力下均未发生破坏和漏失,累计漏失量最大仅为13.4 mL,能够满足塔中区块异常高压裂缝性地层堵漏需求。

图8 裂缝静态承压实验结果

3.4 砂床封堵实验结果

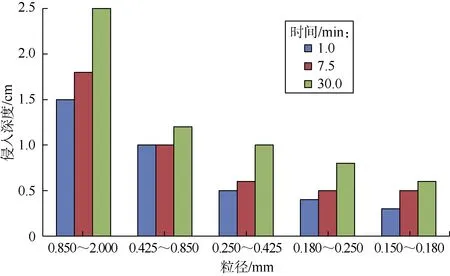

通过测定不同时间内岩屑砂床的侵入深度和漏失量,分析评价堵漏钻井液对孔洞的封堵效果(见图9)。

图9 砂床实验结果

由图9可见,随着岩屑粒径的减小(即砂床孔隙半径的减小),砂床侵入深度也随之减小。当岩屑粒径较大时,砂床侵入深度随着粒径的减小下降趋势较为明显;当粒径较小时,砂床侵入深度的减小趋势较为平缓。随着时间的推移,侵入深度也随之增大,但是整体的侵入深度(小于 2.5 cm)较小。当岩屑粒径为0.850~2.000 mm(20~10目),累计侵入时间由1 min增加到30 min时,砂床侵入深度仅增加了1 cm,这表明该堵漏钻井液能够在较短的时间内形成致密的封堵层,可以减小液相侵入而导致的储集层损害。当砂床孔洞半径最大时,30 min内侵入深度仅为2.5 cm,当砂床孔洞半径较小时,30 min内侵入深度小于1.0 cm,这表明该堵漏钻井液体系不但能够高效地封堵大孔径缝洞,而且可以有效地防止渗透性漏失。

4 结论

引入抗高温、高承压和高温研磨性好的刚性堵漏材料GZD,能够与木质素纤维、弹性堵漏材料SQD-98和碳酸钙协同形成一种新型的抗高温高承压的复合堵漏材料,命名为SXM-I,其主要组成及配比为:(8%~10%)GZD(A∶B∶X=2∶1∶1)+(0.5%~1%)木质素纤维+(6%~8%)SQD-98(中:粗=1:1)+(1%~2%)碳酸钙(0.019 0 mm∶0.002 1 mm(1 200目∶800目)=1∶1)。

堵漏材料与塔中区块现用钻井液体系具有较好的配伍性,形成的堵漏钻井液抗温高达180 ℃以上,密度1.80 g/cm3以上,满足该区块异常高温高压井钻井需求。新配制的堵漏钻井液体系对裂缝和孔洞均具有较好的封堵效果,裂缝封堵承压9 MPa以上,累计漏失量减小到13.4 mL;大孔径的岩屑砂床30 min内累计侵入深度仅为 2.5 cm,小孔径的岩屑砂床累计侵入量在30 min内小于1.0 cm,可以在较短时间内形成高承压、超低渗的封堵层,为塔中区块异常高温高压储集层的钻井提供了技术支撑。