中国石油油气开采工程技术进展与发展方向

2019-03-04雷群翁定为罗健辉张建军李益良王欣管保山

雷群,翁定为, ,罗健辉,张建军,李益良,王欣, ,管保山,

(1. 中国石油勘探开发研究院,北京 100083;2. 国家能源致密油气研发中心储层改造部,河北廊坊 065007)

0 引言

油气开采工程以将油气从地层采至地面为目的,涵盖机械采油、注水、生产测试、修井、防砂、储集层改造、堵水调剖等多个专业领域,其中每一个领域都是一个系统工程,涉及储集层特征、油气水性质、井筒状态以及地面设备条件等多个方面。油气开采工程是油气田生产的关键环节,在油田储量发现、产能建设和提高采收率等各个阶段都发挥着重要的作用。近年来,中国石油通过技术的不断创新,支撑了油气开采工程核心技术不断进步和发展方式的转变。主要体现在技术能力水平持续提升,动用的储量品位不断降低,生产运行指标明显改善,针对不同类型的油气田已形成成熟适用的油气开采方式,并研发推广了一大批先进实用技术,成功开展了多项重大试验攻关,取得良好效果。

目前,中国石油已动用油气资源主要有以下 3种类型[1]:①以大庆油田为代表的中高渗油田,是已开发油田动用储量的主体,产量占比约为 50%。目前中高渗油田已经全面进入特高含水期,综合含水超过90%,可采储量采出程度已经超过 85%,可提高采收率的幅度下降,增加可采储量难度增大;②以长庆油田为代表的低渗透油田,该类油田占新增储量的2/3以上,产量占比超过1/3。目前低渗透油田采出程度较低,但含水上升快,产量递减幅度大,已进入中高含水阶段,提高采收率难度大;③以致密油气和页岩气为代表的非常规油气资源[2-3]。据统计,中国非常规资源极其丰富,致密(页岩)油、致密气和页岩气可采资源量分别为 55×108t、12×1012m3和 22×1012m3,分别占全球可采资源量的9.7%、5.7%和4.8%,大力发展非常规油气成为中国油气工业必然的战略选择。近年来中国非常规油气取得较大进展,但由于中国地质条件复杂,非常规油气富集规律不清,“甜点区”预测评价难度大,寻找规模有效储量面临挑战;同时由于资源品质差,单井累计产量低,单井控制可采储量小,采收率低,难以实现效益开发。

预测“十三五”期间甚至更长一段时间内,油气田深度开发、资源劣质化将进一步加剧,国家安全环保要求越来越严格;与此同时,国内油气对外依存度不断上升,国家能源安全受到较大挑战,为此中国石油上游业务必须坚定不移地走低成本发展道路,必须全方位、全过程、全要素降本增效。美国非常规油气的发展主要依靠技术进步及管理创新,特别是钻井、压裂等工程技术的进步,非常规油气开发成本不断下降,2017年实现了原油年产量4.8×108t,天然气总产量 9 400×108m3,其中非常规油、气的占比分别达到53.7%和54.5%。目前中国石油非常规天然气产量占比约为30%,非常规致密油产量占比低于2%,因此中国石油必须加强油气开采工程技术攻关,增强提质增效能力,以实现中国石油“原油稳产一亿吨、天然气快速上产”的发展要求,开拓油气田开发创新发展的新局面。本文通过全面回顾梳理近年来中国石油油气田开采工程技术的发展,进行系统分析、总结,明确现阶段的技术发展现状、取得的成果和存在的不足,展望下一步发展趋势并提出技术研发方向。

1 油气开采工程技术成效

中国石油油气开采工程技术进展及应用成效主要体现在3个方面。

1.1 采油采气系统效率提高

截至 2016年底,中国石油油井总数超过 20×104口,开井率 72%,平均单井产量约为 1.7 t/d,其中机采井占比约 94%。经多年的持续攻关,采油采气系统效率不断提高,具体表现为:①抽油机井系统效率和检泵周期逐年上升,平均系统效率达到24.3%,平均检泵周期780 d;②形成了抽油机、螺杆泵、电泵、气举4种主体举升技术,同时近年来开发的无杆举升新技术在丛式井、大斜度井上得到小批量应用,基本满足了采油需求;③开发了异型机、塔式机、节能电机、节能控制柜和采油系统优化设计工程软件,为节能降耗发挥了重要作用[4]。

中国石油2016年底投产气井近20 000口,开井率77.2%,单井日产气约2×104m3。主要形成了管柱优化、井下节流、水合物防治、泡沫排水采气、中低压集气、三高气井完整性评价等配套技术,支撑了天然气的稳产上产。

1.2 体积改造技术支撑非常规资源的规模建产

截至2016年底,累计实施水平井改造5 563口,改造最大水平段长度3 056 m,最大分段数45段,最大液量8.8×104m3,最大砂量4 402 m3,平均单井日产量约为直井的3.9倍。

国内水平井分段压裂技术降低作业成本 50%~80%,依靠技术进步,大幅度降低了有效动用储集层渗透率下限,页岩气、致密油气等非常规油气资源得以有效动用。如长庆油田2000年左右开发的特低渗透油田主力油层渗透率为1.98×10-3μm2,至目前致密油有效动用储集层渗透率下限已降低到0.17×10-3μm2。

页岩气储集层渗透率基本为1×10-9μm2级别,通过不断攻关,已得到有效开发,目前中国石油已建成长宁、昭通、威远3个页岩气示范区,年产气30×108m3。

1.3 注水实现分层精细化控制

截至2016年底,中国石油注水井约9×104口,分注率达到 61%:①以桥式偏心和电缆直读测调为主的第3代分注技术,应用井数超过4×104口,分注层数以2~3段为主,占总分注井的62%;②以连续监测和自动测控为核心的第 4代分层注水技术现场试验取得成功。大庆、长庆油田含水上升速度明显下降,水驱动用程度明显提高,水驱开发效果进一步改善。

2 油气开采工程关键技术进展

经过多年的持续攻关与发展,中国石油在油气开采工程技术方面形成了一系列特色关键技术。

2.1 采油采气生产系统优化与决策平台[5-7]

互联网+采油气工程优化决策是技术发展的必然,“十一五”以来,通过持续攻关,突破了油气井3D力学仿真、大数据智能工况分析等核心技术,开发出大型采油气工程网络软件PetroPE,实现了油气井生产实时在线优化和远程快速管理,已在中国石油 8个油田推广应用,成为油田生产降本增效的重要技术手段。

该平台具有室内网络版与实时手机版,具有十大功能,适应国内设备,满足常规油气藏直井、斜井、水平井等各种油气井主体举升工艺的优化设计、诊断与决策,可以与中国石油数据库动态链接,联网即用,打破数据孤岛与应用壁垒,便于技术规模普及应用。

手机版建立了适应移动智能终端优化的设计方法和数据的安全机制,将技术支持从室内转向油田现场,进行油井实时诊断优化处理,为现场人员提供生产动态数据、管柱结构、抽油机工况诊断等贴身技术支持,同时也为油气井物联网分析应用、数据价值挖掘增添新手段。

目前网络版已推广应用超过4×104井次,平均提高系统效率2.52%,年节电超过1.6×108kW·h,减少碳排放 12.56×104t;手机版已在大庆、吉林等油田应用800多套。该软件平台大幅度提高油气井生产效率和精细化管理水平。

2.2 纳米粒子泡沫排水采气工艺技术

目前,中国石油4大气区产水井数8 200口,占比61.6%,为解决含水气井稳产问题,从分子结构设计着手,合成出一种具有双亲水基和双亲油基结构的表面活性剂(Gemini),大幅提高表面活性剂的起泡性;同时,通过接枝和修饰发明了一种纳米颗粒稳泡剂,在水溶液中缔合形成特殊结构的囊泡,大幅度提高体系的泡沫稳定性[8]。Gemini发泡剂+纳米颗粒稳泡剂形成了耐高温/高矿化度/高酸性和高凝析油等2类5种体系纳米粒子泡排剂,并配套形成了多因素气井积液诊断、井底积液定量预测、气井排液采气分析设计决策等技术并开发出相应软件。近两年在大庆、长庆、西南 3个气区开展现场应用81口,共2 991井次,平均单井日增气5 200 m3,增幅151%,综合成本降低40%以上,取得了良好的降本增效效果。

2.3 水平井体积改造技术

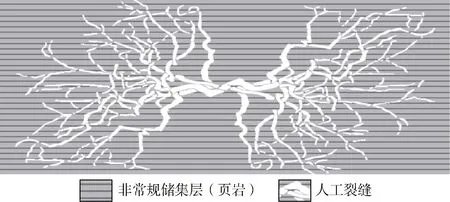

针对非常规储集层开发面临的挑战,建立了水平井体积改造理念并发展了相关技术,追求“打碎”储集层,形成复杂裂缝(见图1),使得储集层与裂缝接触面积最大,油气渗流距离最短,流动所需驱动压差最小[9-11]。

图1 非常规储集层形成复杂裂缝示意图

以体积改造技术理论为指导,发展了桥塞、套管固井滑套 2项水平井体积改造主体工艺技术,并配套形成了体积改造设计理论、压裂液体系与裂缝监测技术,助推中国石油水平井改造技术进步,实现非常规资源规模建产。主要创新成果有:①建立了裂缝起裂与扩展的大型物模模拟方法,揭示裂缝扩展机理。建立了考虑储集层脆性、渗透率、应力差的改造模式优化方法。综合以上两方面的技术方法,形成非常规储集层压裂设计方法和提高裂缝复杂程度改造技术,有效指导了现场技术的优化应用;②形成超低浓度瓜胶和低黏滑溜水压裂液,突破国外瓜胶交联下限(浓度由0.3%降到0.12%),用量降低35%。滑溜水的黏度小于等于3.0 mPa·s,减阻率大于等于70%,大幅度降低了压裂液对储集层的伤害及压裂成本;③研发了可溶桥塞分段压裂工具(见图2),其主体采用高强度可溶金属,抗压强度可达 550 MPa,胶筒采用可溶高分子材料,辅助仿生表面织构和涂层技术,完全溶解时间小于15 d。可溶桥塞具有压裂后自行溶解、无需钻塞、作业费用和风险低、投产快等诸多优点。2016年,在威远204H11平台率先完成页岩气全井可溶桥塞压裂,最高26段,最高泵压达86 MPa,压后平均日产气达到27×104m3。截至2017年底,可溶桥塞已在西南、大庆等6个油气田现场应用300多段,节省施工费用超过 1 500×104元。

2.4 第4代分层注水技术

第 4代分层注水技术将压力、流量传感器和流量控制系统长期置于井下,实现注水全过程分层压力、流量等参数的实时监测和分层配注量的自动测调,地面与井下的通讯通过有缆或者无缆的方式实现,对不同井型和井深适应性强。通过注水井分层压力和流量的实时监测,第 4代分层注水技术能够方便地实现注水方案优化和实时调整,达到油藏、工程一体化,改善水驱开发效果[12]。目前中国石油已形成井下分层流量、压力等参数实时监测,分层流量自动测调,井下数据双向传输与办公室远程调控等 3项关键技术。截至2017年底,第4代分层注水技术推广应用130口井,最高层段达到7段,注水合格率始终保持在90%以上,同时节约了后期测试费用,降低了综合成本。

2.5 深部调驱技术

将储集层非均质性引起的水流优势通道进行不同类型、不同级别的量化分级,并按次序一体化“堵、调、驱”,形成了储集层非均质分类分级调整的技术理念。进而研发了具有柔性功能的封堵大孔道和调整次级通道的系列化学剂(高强弹性缓膨颗粒、柔性转向剂、柔性微凝胶颗粒、本源无机凝胶等);开发了油藏评价、工程一体化深部液流转向与调驱优化设计软件,可实现调驱中的油藏评价、孔喉表征、优势通道描述、动态跟踪、优化设计、效果评估等;形成了优势通道识别与分类分级量化、化学剂多段塞组合优化设计及井组物理模拟、微米孔隙尺度调驱微观渗流实验、分散相驱油数值模拟 4项配套技术[13-16]。深部调驱技术现场应用 562井次,累增原油 73.4×104t,新增产值34.57×108元,降水 1 100×104m3,直接经济效益29.49×108元。新疆、辽河、华北等8个实施区块经济评价结果表明,桶油操作成本降低10.2%~33.9%。

2.6 电潜直驱螺杆泵举升技术

电潜直驱螺杆泵通过井下电机驱动,实现日产量5~50 m3中等产量油井的无杆举升。该技术采用潜油低速电机直接驱动螺杆泵,无减速机构,可靠性高,适用性好。电潜直驱螺杆泵举升主要包括 4项关键技术:①井下低速大扭矩电机技术。实现转速 50~500 r/min之间无级调速,适用于139.7 mm(5.5 in)和177.8 mm(7 in)套管的电机最大扭矩分别达到800 N·m和1 490 N·m;②直驱螺杆泵技术,实现低扭矩高速运行;③井下柔性传动技术;④远程监测与控制技术。电潜直驱螺杆泵举升技术适用于斜井、水平井(新井中斜井、水平井占60%),可消除杆管偏磨,实现高效节能、安全环保举升。现场应用超过 100口井,平均泵效超过60%,检泵周期超过500 d,相比同型抽油机节电30%以上。

3 面临的主要问题与挑战

随着大部分油气田开发进入中后期,油气资源的开采向低渗透、非常规、高含水、异常高压、深层发展,油价中低位徘徊成为新常态,工程技术面临着作业频繁、单井产量低、成本居高不下、能耗巨大、安全环保的巨大挑战。

3.1 劣质化资源的有效动用挑战大

近年来,新增石油探明储量以低渗透为主,品位变差。截至2016年底,中国石油累计探明石油储量超过200×108t,其中低渗透探明储量占比超过50%,且新增探明储量中低渗储量占比逐年增大(石油超过80%,天然气超过90%)。与此同时,低油价持续,回报率下滑,效益开发挑战更大,近年来中国石油原油操作成本上升,投资回报率呈下降趋势,亟需攻关提高单井控制储量的高效改造技术。

3.2 单井产量逐年降低,老油气田稳产难度大

大量低产低效井导致重复酸化压裂工作量剧增,高效重复改造问题凸显。目前正持续攻关高含水低产井的重复改造技术,随着低产水平井数量逐年增加,水平井的高产稳产和重复改造技术也急需突破。

3.3 “双高”主力油田的效益开发技术储备不足

目前,中国石油高含水和高自然递减的“双高”老油田仍然为生产主体,稳产难度加大。2016年可采储量采出程度 76.04%,综合含水 89.22%;含水大于80%的老油田年产量超过5 000×104t,占比53.4%,自然递减率9.39%,综合递减率5.15%。同时,老油田层间矛盾加剧,水驱开发无效循环严重,目前中国石油注水井分注率整体仍然偏低,已分注井层间矛盾加剧,测调合格率下降快,3个月合格率就下降到60%左右,分注不合格,无效循环更加严重,水驱效率大幅降低。如大庆油田吨油耗水由1991年的5 t上升到2015年的10 t。

此外,中国石油 94%的产量依靠机械方式采出,机采系统年耗电 180×108kW·h,占油田生产能耗的54%,抽油机井和螺杆泵井的系统效率分别只有 24%和 33%,效率偏低。此外,有杆采油方式在定向井、大斜度井中偏磨严重,进一步增加了能耗。

油田进入三次采油阶段后,开采难度逐年增加。至2016年,大庆油田三次采油年产油量连续15年保持在1 000×104t以上,开采对象由Ⅰ类油层逐步转向Ⅱ、Ⅲ类油层,化学驱难度逐步加大,效果逐渐变差。其中复合驱的年产油量已达406×104t,强碱复合体系易造成油层、管线、设备结垢,且采出液难以处理。

3.4 低成本钻完井开发深层、非常规资源与北美差距大

中国钻井速度和建井成本与北美相比差距大:①受泥浆泵、钻井液体系等技术配套不完善影响,四川盆地威远地区页岩气井钻井周期70~80 d,而北美页岩气井钻井周期只有12~20 d;②钻井周期长导致建井成本高,水平段长2 000 m的页岩气水平井,北美需3 000×104元,中国石油约为6 500×104元,为前者的2.17倍。

工厂化作业是非常规资源开发的必由之路,但目前中国石油距真正有效率的“井工厂”模式还有很大差距,与北美相比,平台井数少、连续作业能力差、建井周期长,制约“工厂化”效率发挥:①国内单平台控制井数较少(6~8口),不利于批量流水线作业提高效率;②受技术成熟度和施工水平制约,钻井和压裂过程中,处理井下复杂情况时无效作业(或等待)时间长,国内平台双钻机6口井模式,建井周期230~340 d,北美Apache公司单个平台16口井,建井周期240~280 d。

4 下一步发展方向

4.1 针对资源品质劣质化,加强低成本技术集成应用

以安全环保、质量、效益为中心,以方案优化设计为着力点,一区一策,加强经济适用技术筛选评价及综合配套,通过井型和井身结构优化,以及加强设备配套,强化工程技术参数和入井材料减量化使用等针对性技术攻关,最终实现降本增效。

钻井技术方面,主要是研发超长水平井钻井技术,保证非常规优质储集层钻遇率,延长油、气井生命周期。重点研究 3方面:①智能化钻机、旋转地质导向测控系统等关键技术;②纳米钻头、高强轻质特种合金钻杆、高性能钻完井液等关键钻探工具和材料;③多层水平井立体井网、工程地质一体化钻井技术。

完井技术方面,采用“缝控储量”压裂技术改造致密储集层,提升改造效果[17]。通过地质工程一体化研究,明确裂缝在储集层中的真实扩展,优化合理的布井方案和压裂段长、缝距。同时利用大规模功能性改造助推致密储集层开发方式的转变,在改造的同时实现“同井、同层、同步”补充地层能量和提高最终采收率,其主要技术手段为:①研发地质工程一体化压裂优化设计软件,通过裂缝系统优化实现裂缝对低品位储集层资源的最佳控制;②开发高效多功能压裂液体系,最大限度发挥压裂液的改造、储能和渗吸置换作用;③现场施工中强调大规模低成本改造技术的应用,力争实现初次完井、改造一次到位。

压裂装备能力保障方面,大幅提高压裂装备能力,短期内快速增加国内压裂泵车的总水马力。在技术研究方面:①提高目前现场主体应用的2500型柴油动力压裂泵车性能,延长管汇产品使用寿命,提升施工作业的安全性和可靠性;②研发成套电动压裂装备,包括系列电动压裂泵装备研发和供电系统、电控系统、装备配置、施工控制研究,提高施工效率,实现安全环保降噪。

降低成本方面,通过推动石英砂替代陶粒和简化压裂液配方,实现大幅度降低材料成本(北美非常规油气压裂支撑剂的石英砂替代率高达69%~100%,国内仅为20%~30%),并在降低成本的基础上大幅度提高非常规储集层中支撑剂的用量;同时建立系统完善的“工厂化”模式,实现钻完井降本增效。具体举措包括:①采用大平台多井模式,开发方案超前运行,实施多年规划统一部署,确保钻井、压裂、返排液回收处理等作业全过程的连续性;②提升现场作业水平和效率,保障无怠工连续作业;③研究无噪音钻井与压裂技术,实现24 h连续作业,提高建井效率。

4.2 开展老油气田稳产关键技术的研发及推广应用

①以机采系统优化为着眼点,提高精细化管理水平和节能降耗潜力。具体包括:推进油田数字化,加快采油采气生产优化决策平台的普及应用,充分发挥“互联网+”技术的集群效应;研发大数据智能分析决策系统,数字化油井建设;瞄准无杆高效节能方向,加快举升装备的研究试验与推广;液压系统的可靠性逐年提高,可大力发展液压抽油机。

②以分层注水为重点,大力推广应用第 4代分层注水技术,真正实现油藏、工程一体化,提高水驱动用程度。具体包括:建立分层注水的油藏地质工程一体化平台(见图3),实现井下分层压力、流量等参数的实时监测;实时进行生产动态分析和数值模拟,“动静”结合,重构储集层地质认识;优化注水方案,实时进行动态调整;分析评估注水效果,进行分层参数再监测和注水方案再优化。

③以重复改造为重点,持续攻关,最大限度挖潜剩余油气。通过研究剩余油与动态应力场空间变化关系和水平井重复压裂技术,延缓致密油气等非常规资源的产量递减。

4.3 为未来发展做好超前技术储备

为满足中国石油未来油气生产重大需求,应对开发对象复杂化带来的各种挑战,开展具有前瞻性的 3项采油采气工程技术研究,储备未来发展动力。

①井下油水分离同井注采技术攻关。针对含水大于 95%的特高含水井,能够实现井下油水分离,大幅度降低举升、集输、水处理能耗,降低开发成本。该技术具有以下典型特点:旋流器分离效率高,单级分离效率超过 98%;举升、回注独立调节,适应性强;可以实现回注流量、压力等参数的实时监测。目前该技术已在油田开展先导试验20口井,地面含水率平均下降了70%以上。

②纳米驱油技术。目前低渗-超低渗储集层水驱开发约有 30%的小孔隙注不进水,针对注不进水的孔隙区域,目前已研发制备出第 1代纳米驱油剂产品QS-SiO2,初步测试表明在1 μm亲水毛细管中,纳米驱油剂注水启动压力梯度仅为0.09 MPa/m(普通水启动压力梯度 2.98 MPa/m),毛细管阻力约为普通水的1/32。岩心驱替实验结果表明,可在水驱波及体积(55.45%)基础上再增加13.00%。其主要原理是小孔隙的动用增加了低渗透区域波及体积。因此,可以降低低渗-超低渗油藏注水启动压力,特别是注水的“门槛”渗透率。该技术用于水驱采油,可增加中高渗油田低渗区域和低渗透油田的波及体积,减少剩余油,大幅度提高采收率,是化学驱提高采收率的战略接替技术[18-20]。此外,纳米驱油剂可作为压裂液的添加剂使用,纳米智能驱油剂通过减弱压裂液分子间和分子外的不同作用力,使其进入微小裂缝中,改善裂缝局部油流环境,进而使微小孔隙中的原油易于流动,促进原油从致密储集层渗流到裂缝并采出。

③高能金属电池技术。以高能金属板为阳极,以多层催化复合材料为阴极,在水中直接反应产生电能。具有零污染,使用寿命长,地面和井下均适用等优点,可为油气田用电设备提供电能。目前初步完成了金属电池基础架构、高能金属放电机理、金属阳极材料优选等研究,结合催化剂,架构并制备出多层复合阴极及多种供电装置。

5 结语

中国石油油气开采工程关键技术近年来取得了卓有成效的进展,但仍面临劣质化资源的有效动用、老油气田的持续稳产、“双高”主力油田效益开发困难、深层-非常规资源开发与北美差距大等困难。

“十三五”及今后一段时期中国石油油气田开采工程技术必须做好缝控储量改造技术攻关和工厂化作业等低成本技术的集成应用,开展老区老井重复压裂等关键技术研发,推广应用第 4代分层注水技术,超前储备纳米驱油与同井注采等前沿技术,才能更好地推动中国油气田开发的可持续发展。