低品位黄铜矿的搅拌浸出试验研究

2019-03-04陈竞

陈 竞

(中国有色矿业集团有限公司,北京 100029)

低品位矿就是在现有的技术条件下,接近但未达工业冶炼品位即冶炼成本与其本身价值的比值过高的不可利用的矿产原料[1]。但随着矿产资源的寻求量日益剧增,找矿工作也变得十分艰难,因此提高现有的冶炼技术进而有效的利用低品位矿石资源正是当下的研究重点。目前工业上处理高品位矿石的工艺流程为硫酸浸出—萃取—电积[2]。而低品位的矿石中硫化物的含量较高,传统的硫酸侵出工艺的不能促进硫化物反应,导致冶炼成本已高出了矿石的内在价值[3]。针对低品矿的物相性质,本文采用了强化性更强的稀硝酸来取代硫酸,保证了金属硫化物的反应能顺利进行。由于稀硝酸与金属化合物反应通常会有气体或固体杂质的生成而影响反应的正常进行,所以本文提出了通过充分搅拌增大反应面积的方法来促进稀硝酸与金属化合物反应的进程,进而使金属化合物完全反应,从而提高铜的浸出率。

1 资料与方法

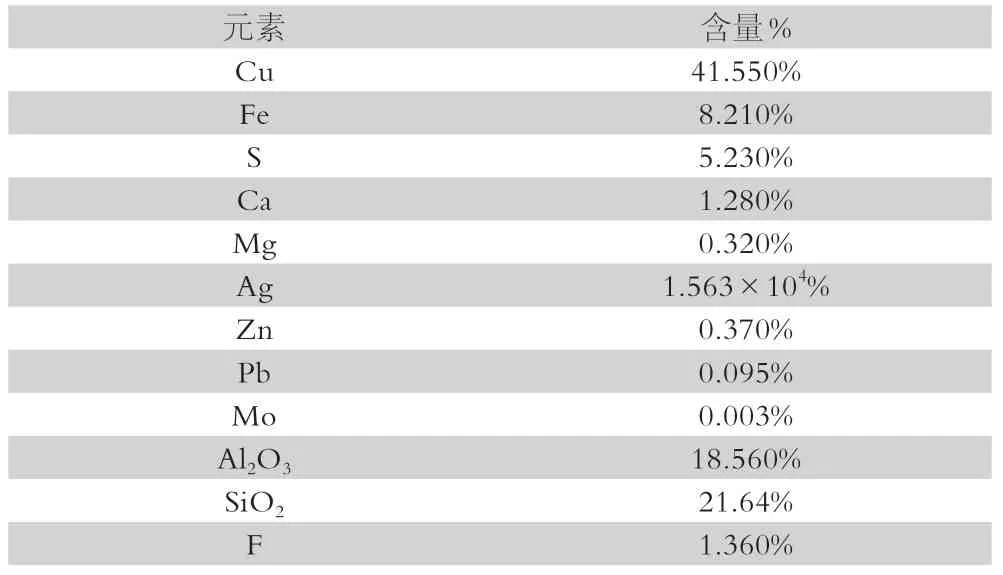

(1)试验对象。试验原材料为某地提取的低品位黄铜矿,首先对其进行化学元素和物相的分析。

表1 为黄铜矿的化学元素分析

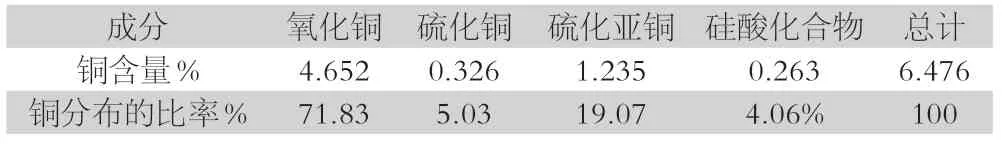

表2 为黄铜矿物物相分析结果

黄铜矿中有价值的组分为铜,其他金属无回收利用价值,铜主要以氧化铜的形式存在,所占比例为71.83%。部分以硫化铜和硫化亚铜的形式存在,所占比例为5.03%和19.07%。

(2)试验条件及试剂。低品位黄铜矿3000g,共分为6等分;矿浆浓度32%;粒度0.074mm;初始酸量:30kg/t;试验时间:4h;试样温度:60℃;搅拌速率:150r/min、200r/min、250r/rim、300r/min、350r/min;以搅拌速率作为变量进行试验,找出最适应的搅拌速率。

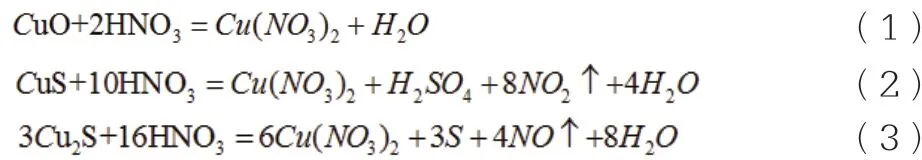

(3)试验原理。由于黄铜矿中主要成分为CuO;CuS和Cu2S,根据其化合物性质选择稀硝酸作为反应物。有关化学反应方程式如下:

(4)试验流程。浸出过程分为破碎处理、磨矿、搅拌三个步骤。本次试验共分为6等份,每份含有500g黄铜矿样品,其中第一份不参与搅拌环节。试验步骤为:首先将低品位黄铜放入高功率的破碎机中进行破碎处理,然后将黄铜矿粉放入自磨机内进行磨矿处理。磨矿处理首先要经过旋流器进行分级,对上清液加入明矾使其除去滤渣,提取到澄清的液体,然后将黄铜矿粉放入自磨机内进行磨矿处理。磨矿处理首先要经过旋流器进行分级,对上清液加入明矾使其除去滤渣,提取到澄清的液体,进行第一组试验时,取出液体加入直接加入稀硝酸并加热60℃完成浸出。进行剩下五组试验时,将液体经浓密机脱水处理处理后送入工业搅拌机中,分别采用150r/min、200r/min、250r/rim、300r/min、350r/mind的速率充分搅拌。

搅拌机内矿浆在60℃下加入稀硝酸浸出,浸出过程中保持匀速搅拌,确保反应充分。

2 试验结果

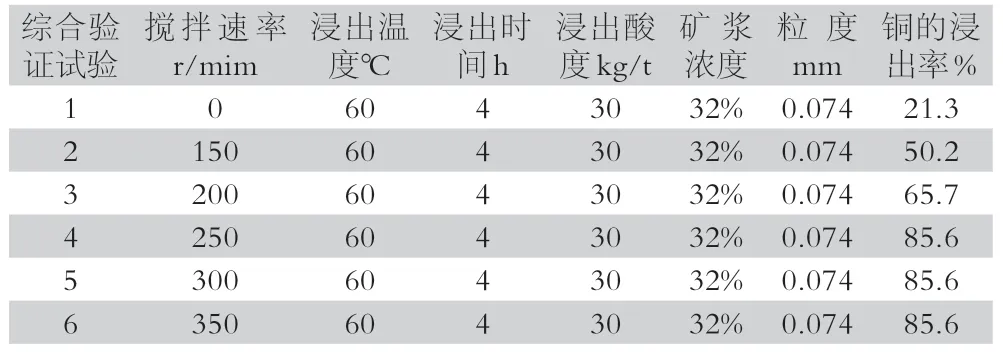

控制自变量搅拌速率得到的试验结果如表下所示。

表3 为不同搅拌速率下的试验结果

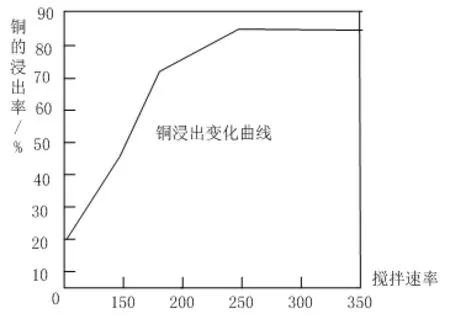

根据表格绘制搅拌数据与铜的浸出率的折线统计图。

图1 自变量搅拌速率针对铜的浸出率的变化图

3 试验结果讨论

根据表图可清楚的看出在没有搅拌的情况下,低品矿中铜的转化率为20%左右,完全不符合冶炼条件的实际情况。当搅拌速率达到250r/min之后铜的浸出率不再发生变化,且转化率达到85%以上,符合了开采条件,所以250r/min为最适宜的搅拌速率。搅拌的速率超过250r/min非但不能提高铜的浸出率,而且会加大冶炼的成本,严重时会导致低品矿的冶炼价值高于本身价值而失去冶炼的意义,所以选择适宜的搅拌速率尤为重要。本次试验证明了充分搅拌的方法可使铜的浸出率达到开采的要求,而且通过对比试验筛选出最适宜的搅拌速率,使低品矿的冶炼更经济化。

4 结语

本文通过对某地低品位黄铜矿的试验研究,设计出搅拌浸出的办法来提高低品位黄铜矿中铜的浸出率,在搅拌浸出试验中,最重要的环节就是搅拌,搅拌可以是增大反应的面积,促进气体流通,保证了反应的充分进行,是反应成功的关键之一。为现代工业的发展提供了更多的矿产资源。矿产资源均为不可再生资源,希望相关工作人员节约使用来之不易的矿产资源。