球形储罐定期检验中无损检测技术的组合应用

2019-03-04,,

, ,

(中国石油独山子石化分公司压力容器检验所, 独山子 833699)

球形储罐具有占地面积小、节省钢材、承载能力强、受力均匀等特点,被广泛应用于盛载高压、易燃易爆或有毒有害的介质。球形储罐一旦发生爆炸或泄漏,往往并发火灾、中毒等灾难性事故[1],故定期检验对其的安全使用有非常重要的意义。

在球罐的定期检验中,如何选择并优化组合无损检测技术,提高对缺陷定量、定性的准确性,进一步提升检验水平,是检验人员应当重点考虑的问题。

1 常用的无损检测技术

1.1 表面缺陷检测

在役球形储罐最常见的缺陷是腐蚀减薄和环境应力开裂[2]。这主要是因为:球形储罐的组装焊接多在现场完成,热处理质量受到多种因素制约,其焊接残余应力消除得不彻底;盛载的化学介质本身具有腐蚀性或介质中存在硫化氢、氢元素等具有腐蚀性的杂质。

对于这些在球形储罐表面、近表面存在的缺陷,常常在装置停工阶段的定期检验过程中,采用磁粉检测或渗透检测的方法判断缺陷的相关情况。

1.2 埋藏缺陷检测

球形储罐通过焊接方法进行组装,存在大量焊接接头。这些焊接接头在焊接过程中内部可能产生气孔、夹渣、裂纹、未熔合、未焊透等缺陷;在使用过程中由于压力、温度、应力等原因,接头内部还会新生疲劳裂纹。这些埋藏缺陷通常选择超声、射线检测方法进行检测。

1.2.1 超声检测

在球形储罐的定期检验中广泛地使用了超声检测方法,这是因为超声检测仪质量轻、体积小,操作方便,更重要的是其相对于射线检测而言,是一种绿色环保的检测方法。超声检测法具有精度较高的特点,可以较精确地提供缺陷自身高度、长度等信息。与此同时,超声检测也有自身的局限性,如:不能形象地展现缺陷形貌特征,不易判断缺陷的性质,对裂纹的敏感性较差。近几年新兴的超声检测技术(相控阵超声检测技术、超声TOFD检测技术)已日趋成熟,正在弥补超声检测的这些缺点。

相控阵超声检测技术,是常规超声检测技术与计算机技术相结合的新型无损检测技术,拥有多种显示模式,并且能运用色差的不同像素点的集合,描绘出缺陷的水平位置、自身高度、埋藏深度、自身形貌特征等大量信息,可为检测人员提供判断缺陷性质的有利信息。

超声TOFD检测技术对裂纹有很高的检出率,这是因为其采集分析的是超声衍射波,这些衍射波是在缺陷两侧产生的声波,不受缺陷方向的影响而向缺陷四周传播。因此不论裂纹在焊接接头中的位置和走向如何,使用超声TOFD法均能有效地将其检测出来。

工程施工安全管理是对投入资源和条件的安全管理,进而对施工生产全过程及各环节安全生产进行管理的过程。加强安全管理,防范和减少安全事故的发生,及时妥善处理安全事故,减轻因事故造成的人身伤害和经济损失,从而使工程顺利进行到底,是工程施工管理中不可忽视的一个重要环节。

2016版《固定式压力容器安全技术监察规程》及NB/T 47013-2015《承压设备无损检测》标准中新增了部分条款,在很大程度上推广了超声TOFD检测技术在球形储罐检测中的应用[3]。

1.2.2 射线检测

射线检测的检测原理是:利用射线在通过被透照物体时,缺陷与完好部位的物质不同(物质的衰减系数也不同),造成透过缺陷后的射线强度与透过周围完好部位的射线强度存在差异,从而在底片上的相应部位出现黑度差异。检验人员通过这种黑度差异构成的不同形状的影像,就可判断缺陷的性质及其危害程度。

射线检测技术能得到缺陷的直观图像并能够长期保存,能比较准确地判断出缺陷的性质、数量和位置。该方法能容易地检测出气孔、夹渣等存在局部厚度差的缺陷,对于未熔合、裂纹的检出率会受到透射角度的影响。射线检测的成本较高,检测速度较慢,对人体存在辐射伤害,所以在球形储罐定期检验中存在一定困难。

2 无损检测技术组合应用案例

无损检测作为一种有效的检测手段,能够对检测对象内部及表面的情况进行检查与测试,其又包含多个专业门类,这些不同的无损检测技术各有特点和优缺点。

在球形储罐的定期检验中,如果发现异常情况、可疑缺陷时,正确且有效地选用多种检测技术相互验证,补充完善检测数据,能够提高对球形储罐安全评定的准确性。

2.1 坡口未熔合的定性与定量

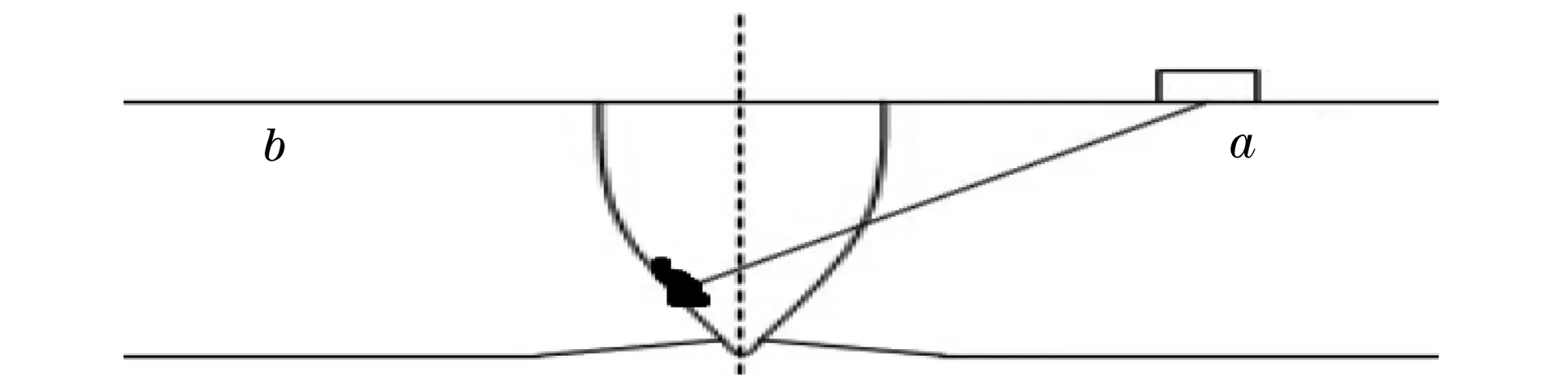

该球罐常规超声检测过程中发现一处超标缺陷,现场检测(见图1)判定方法如下:

(1) 使用K3、K2探头置于位置a处扫查,均发现该缺陷回波,波幅均超过判废线,测量深度h=6.7 mm,指示长度L=10 mm,反射体位于检测面对侧,且偏离焊缝中心约2 mm(处于坡口位置),只有一个波峰;

(2) 将K3、K2探头置于位置b处扫查,缺陷回波波幅均低于I区,测量最高回波处的缺陷深度h=6.6 mm,反射体位置和上述两次检测基本一致;

(3) 通过以上回波特性分析,该缺陷在深度方向存在一定倾斜角度,水平位置位于坡口,怀疑是坡口未熔合。

图1 球罐超标缺陷的超声检测位置示意

图2 球罐超标缺陷的射线检测示意

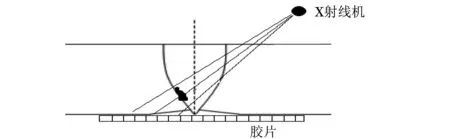

由于常规超声检测结果仅为抽象的波幅显示,检测人员根据波形特征和经验难以对缺陷性质做出准确地判断。为了进一步验证缺陷性质,选用对未熔合较为敏感,检测结果较为直观的射线检测技术对缺陷部位进行复检。因为怀疑该缺陷为坡口未熔合,且在厚度方向上有一定倾斜角度,所以选择倾斜透照工艺,如图2所示。这样做是因为只有当射线透照方向垂直于未熔合面时,底片上缺陷影像才有较深的黑化度,同时颜色深浅较均匀,有利于提高对未熔合缺陷的灵敏度[4]。

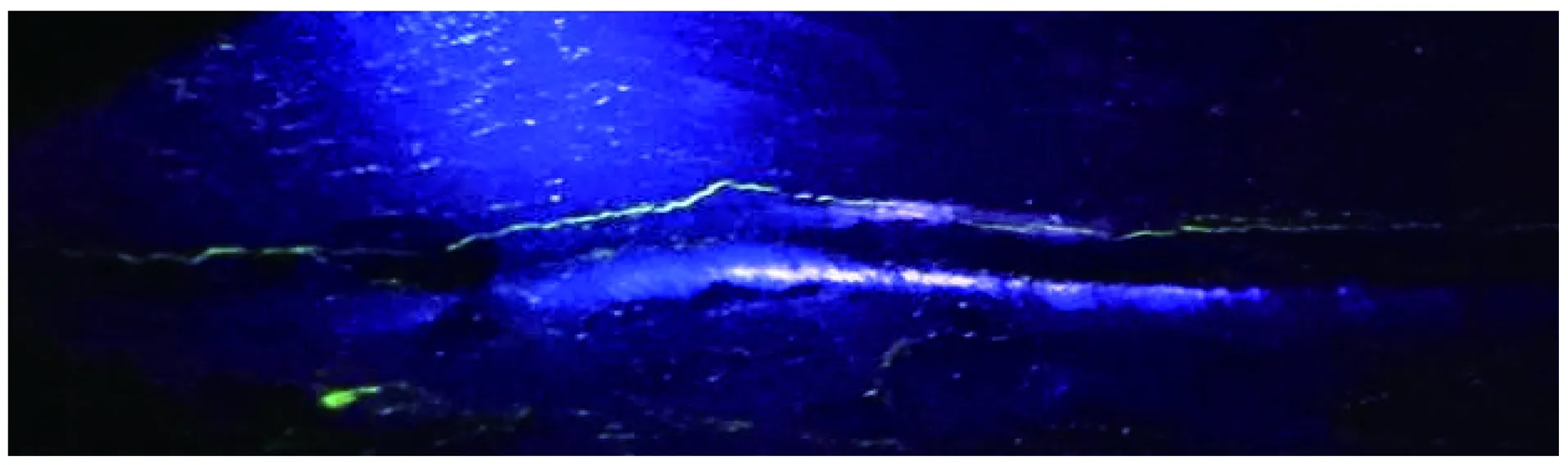

缺陷部位的射线底片如图3所示,可见,在底片上能清晰地发现缺陷,该缺陷靠近焊缝上边缘,距离焊缝上边缘约为H/4(H为焊缝宽度)处,形貌呈月牙形,外边靠母材侧为平直状,内侧靠焊缝中心侧为弧形,黑度逐渐变浅。根据其形貌特征和位置,确定其为坡口未熔合。

图3 球罐超标缺陷部位的射线底片

对缺陷部位进行打磨处理,打磨至6.5 mm深时,成功发现该缺陷,如图4所示。

图4 球罐上的缺陷形貌图

小结:常规超声与射线检测技术的组合应用,可相互验证检测结果,并可对缺陷进行准确地定性和定量,为球形储罐的安全评定提供了依据。

2.2 内表面裂纹深度的定量

在某球形储罐的定期检验中,对其内表面焊缝进行荧光磁粉检测,发现球罐上部环焊缝熔合线附近存在间断性裂纹,如图5所示。

图5 球罐内表面荧光磁粉检测出的裂纹

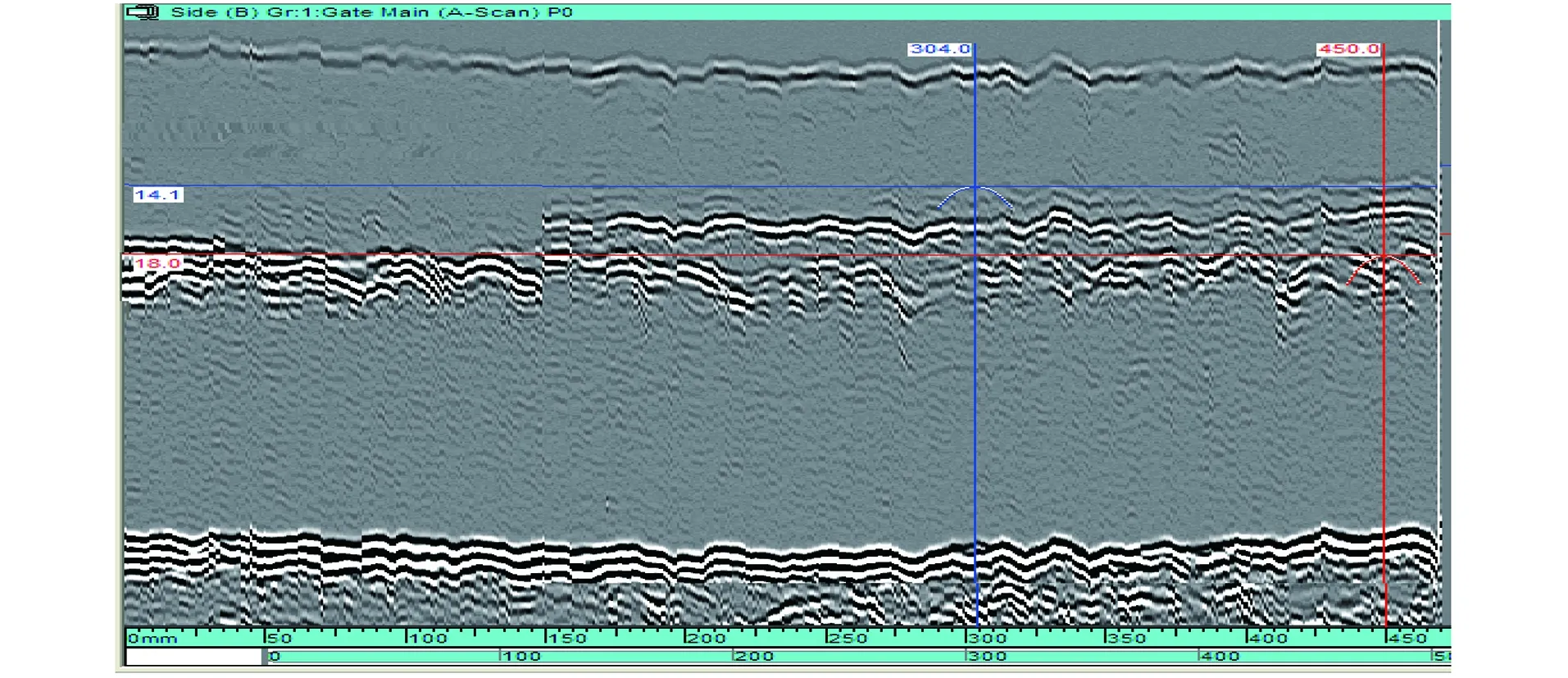

由于裂纹的自身高度对缺陷的返修和球罐的安全评级至关重要,因此需要对裂纹的自身高度进行准确定量。分析多种无损检测技术的优缺点,最终选择超声TOFD技术进行检测。由于TOFD检测方法的下表面盲区比直通波的盲区小很多,因此改变检测面,从球罐外表面对此内表面裂纹缺陷进行检测。

图6 球罐内表面裂纹超声TOFD检测图谱

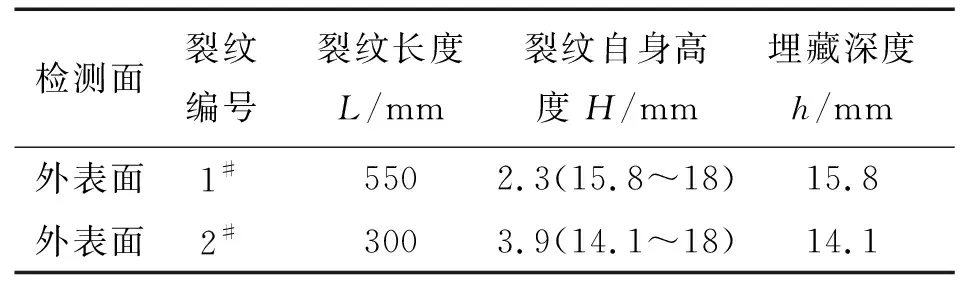

汇总超声TOFD检测数据,内表面裂纹自身高度最大为3.9 mm,其具体数据如表1所示,可见裂纹自身高度均大于2 mm。按照《固定式压力容器安全技术监察规程》,对球形储罐进行安全评级,达不到能安全使用的3级。委托方根据该检测结果提供的裂纹自身高度进行返修处理。

表1 某球罐内表面裂纹超声TOFD检测数据

小结:因为超声TOFD技术对裂纹缺陷的检出率较高,对缺陷自身高度的定量精度也较高,所以TOFD方法与其他无损检测技术的组合使用,能提供精确的缺陷定量,使球形储罐的安全评定更加科学、准确。

3 结语

在球形储罐的定期检验中,要正确地运用各无损检测技术,应该准确了解各检测技术的特点和应用范围,清楚每种检测技术对于不同缺陷的敏感性和检测精确度;还需要考虑球罐的焊接工艺、使用环境,并结合可能产生的缺陷类型,最终选择正确的无损检测技术组合应用,最大程度发挥各技术的优势,弥补不足,确保定期检验的质量以及安全评定的准确性。