磁粉检测与渗透检测在工程机械结构件无损检测中的应用

2019-03-04,,,,,,

,,,,,,

(1.江苏徐工工程机械研究院有限公司,徐州 221004;2.徐州徐工施维英机械有限公司,徐州 221004;3.徐州徐工环境技术有限公司,徐州 221004;4.徐州徐工基础工程机械有限公司,徐州 221004)

起重机械臂架、钻进机械钻杆等工程机械的关键结构件在工作中承受着关键载荷,其品质极大地关系到工程进度及人身安全。

工程机械结构件有焊件、铸件、锻件及热处理件等多种形式,结构复杂;对比超声检测、射线检测及涡流检测等其他无损检测方法,磁粉检测及渗透检测方法具有对受检工件结构要求低、检测成本低、操作简单、表面检测灵敏度高且适用于现场检测的优点,在工程机械关键结构件的无损检测中应用广泛,且具有很好的检测效果。

笔者以臂架、钻杆、裙阀等典型工程结构件为对象,介绍了磁粉检测及渗透检测在工程机械制造中的应用。

1 表面检测原理及工艺

1.1 磁粉检测原理及工艺

磁粉检测的原理是:铁磁性工件被磁化后,由于不连续性的存在,工件表面和近表面的磁力线会发生局部畸变而产生漏磁场;漏磁场吸附施加在工件表面的磁粉,在合适的光照下形成目视可见的磁痕,从而显示出不连续性的位置、大小、形状和严重程度[1]。

检测工艺包括预处理、磁化工件(磁化方法、规范、时机)、施加磁粉(干法或湿法、连续法或剩磁法)、磁痕分析、退磁及后处理等过程。文章实例中采用交流磁轭法对工件进行磁化,设备型号为CDX-Ⅲ,提升力大于45 N,磁化时间为1~3 s。选用黑水磁悬液,浓度为10~25 g·L-1,施加方法为喷洒;为增强对比度,采用FC-5反差增强剂;为提高检测灵敏度,采用A1型标准试片。检测标准采用NB/T 47013.4-2015《承压设备无损检测 第4部分:磁粉检测》,质量等级要求Ⅰ级合格。

1.2 渗透检测原理及工艺

渗透检测的原理[2]是:利用液体的毛细管作用,将渗透液渗入固体材料表面开口缺陷处;再通过显像剂将渗入的渗透液析出到表面而显示缺陷的存在。其探伤工艺包括预处理、施加渗透剂、去除多余渗透剂、干燥、施加显像剂及观察评定等过程。文章实例中检测温度为10~50 ℃,渗透剂、清洗剂、显像剂型号为DPT-5,渗透剂施加方法为喷涂,渗透时间大于10 min,采用擦除法去除多余渗透剂;显像剂施加方法为喷涂,显像时间大于7 min。检测标准采用NB/T 47013.5-2015《承压设备无损检测 第5部分:渗透检测》,质量等级要求Ⅰ级合格。

2 典型结构件的检测

2.1 焊接件的检测

工程机械结构件80%以上为焊接件,如起重机吊臂、挖掘机动臂、摊铺机熨平板、压路机压轮等。焊接件缺陷主要为焊缝尺寸超差、咬边、未焊透、未熔合、气孔、夹杂、裂纹等。在很多场合,无法采用超声检测等方法来检测此类焊接件。

驱动套是旋挖钻机工作装置中的关键零部件,在钻杆钻进过程中,动力头中的驱动套带动钻杆,产生扭矩,在液压油缸的加压力作用下,旋转掘进。驱动套主要由筒体及牙板焊接而成,筒体材料一般是27SiMn,牙板材料一般是35CrMo。在钻进过程中,由于受到钻杆极大的反作用力以及冲击与振动的作用,牙板容易出现磨损及断裂失效,影响施工进度及质量。图1为工作一定时间后的某驱动套牙板,采用渗透检测方法检测发现的贯穿性裂纹(在牙板中部位置)。

图1 某驱动套实物及其渗透检测结果

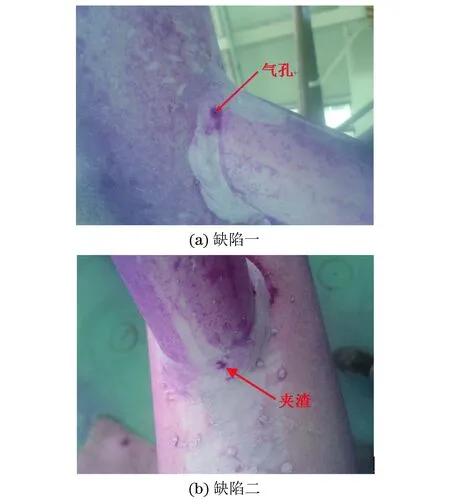

吊臂是起重机的关键受力结构件,桁架式吊臂主要由角钢、钢管或异型钢管等型材焊接而成,通常使用柔性的钢丝绳牵拉吊臂顶部实现变幅,因此桁架臂是受到压应力的双向压弯构件。由于桁架的结构特点,钢管之间的对接焊缝为相贯线,且焊缝短小,焊接操作不便。在起弧与收弧搭接处,容易出现气孔、夹渣缺陷,甚至出现危害严重的裂纹。图2为起重机桁架臂的渗透检测结果示例。

图2 桁架臂的渗透检测结果示例

2.2 铸件的检测

铸件在工程机械结构件中占的比例很小,主要用于复杂位置结构的连接或承载,如汽车起重机平衡梁、混凝土泵车S阀、裙阀等。

裙阀形状类似裙子,进料口小,出料口大。混凝土泵送时,裙阀有一半填充了混凝土,减少了磨损。裙阀在铸造后,还需再经热处理加工。由于结构复杂且壁厚不均,裙阀在铸造及热处理过程中有产生裂纹的风险,在装机泵送混凝土过程中,裂纹又易发生扩展导致裙阀断裂,发生严重的质量事故。因此,裙阀在铸造完成后,必须经过无损检测合格后方能使用。由于裙阀结构复杂,且铸造完成后要经过喷砂处理,因此无损检测以磁粉检测为主,需检出表面及近表面的缺陷。裙阀在检测过程中,要提前喷洒反差增强剂来提高对比度,磁化方法采用磁轭法,磁悬液采用黑水磁悬液,某裙阀的检测结果如图3所示。

图3 某裙阀的磁粉检测结果

2.3 热处理件的检测

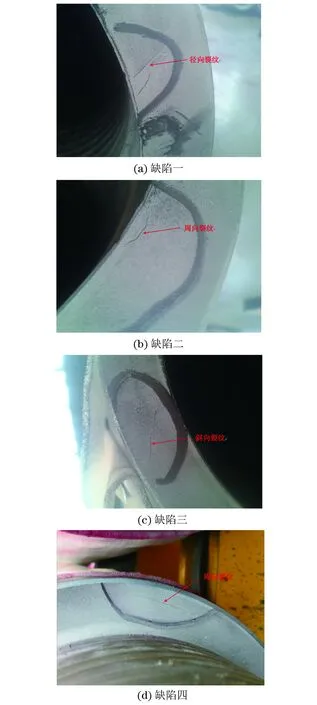

工程机械结构件中,销轴、钻杆等均为热处理工件。工厂某一批次钻机钻杆在装机过程中,发现在接头螺纹口处存在肉眼可见裂纹,因此为保证品质及安全,采用磁粉检测方法对该批次所有钻杆进行检测。钻杆在检测过程中,提前喷洒反差增强剂提高对比度,磁化方法采用磁轭法,磁悬液采用黑水磁悬液,检测结果如图4所示。

图4 某批次钻杆的磁粉检测结果

从检测结果中,发现裂纹主要位于钻杆母螺纹口处,有径向、周向及斜向裂纹,裂纹大小不一,部分裂纹贯穿整个壁厚。同时公螺纹口处也发现少量细小裂纹,并均为周向。

钻杆在工作过程中承受巨大的内外压、扭曲、弯曲及振动等载荷,裂纹的存在对施工作业有极大的危害,特别是母螺纹口处的裂纹易导致钻杆脱扣。

3 结论

磁粉检测与渗透检测方法对受检件结构形式要求低、检测成本低、操作简单且适于现场检测,在工程机械关键结构件的无损探伤中发挥了重要作用。随着工程机械对关键结构件质量要求的逐步提高,磁粉检测与渗透检测的应用将会日益增多。