管线钢管生产制造过程中无损检测标准的应用分析

2019-03-04,,,,

,,, ,

(中国石油集团石油管工程技术研究院, 西安 710077)

一般石油管材包括石油管及管件,石油管材在生产制造过程中涉及的标准规范较多,在标准规范的应用过程中会遇到许多问题,不同用途的管材对应的标准规范要求也不尽相同,目前国际上关于石油管线管生产执行的标准有API SPEC 5L第45版《管线钢管规范》、ISO 3183:2012/Amd 1:2017《石油天然气工业 管线输送系统用钢管》,国内有GB/T 9711-2017《石油天然气工业 管线输送系统用钢管》等。

管线管在生产过程中涉及多项无损检测方法,管体及焊缝等的无损检测国内外标准繁多,如何按照产品标准进行无损检测对产品的质量控制至关重要。笔者对现行非酸性或非海上服役条件钢制石油管线管生产制造执行的API SPEC 5L第45版、GB/T 9711-2017等标准中涉及的无损检测内容进行归纳整理,并对标准使用过程中遇到的问题进行比较说明,以为管线管材生产制造中的无损检测工艺制定及质量控制提供借鉴。

1 管线管生产制造采用的产品标准

目前钢制石油管线管生产执行的标准主要有:

① API SPEC 5L第45版,2013年7月1日实施,API SPEC 5L第46版,2019年5月1日生效;

② ISO 3183:2012/Amd 1:2017,2017年11月生效;

③ GB/T 9711-2017标准,2017年12月1日生效。

API采用ISO 3183作为 API SPEC 5L;GB/T 9711-2017在ISO 3183:2012第3版和API SPEC 5L第45版基础上编制;API SPEC 5L第46版与第45版相比,主要增加了附录N《纵向塑性应变能力PSL2钢管的订购》,其无损检测采用附录K《酸性、海上服役条件和/或纵向塑性应变能力条件钢管的无损检测》,附录K产品范围增加了纵向塑性应变能力条件钢管,内容无变化。

2 管线管产品标准中涉及的无损检测标准

钢制石油管线管生产执行API SPEC 5L第45版(第46版)、ISO 3183:2012/Amd 1:2017、GB/T 9711-2017标准,在进行无损检测时,可以按照产品标准规定的一种标准或与其等效的标准进行。

按照API SPEC 5L第45版、ISO 3183:2012/Amd 1:2017、GB/T 9711-2017标准的要求,可以采用与其等效的标准进行检测,例如用GB/T 9711-2017进行电磁(漏磁)检测,超声检测和射线检测,不仅可以采用ISO系列标准检测也可采用SY/T系列标准检测。

3 产品标准对管线管无损检测的规定

管线管无损检测主要包括管体无损检测和管端无损检测两部分:无缝管管体指整根钢管,焊管管体指不包括焊缝和热影响区的整个钢管;管端指不能被自动检验系统覆盖的部分,对于焊管应不小于200 mm管端范围内,但要注意不同的标准规范对管端范围的要求各不相同。

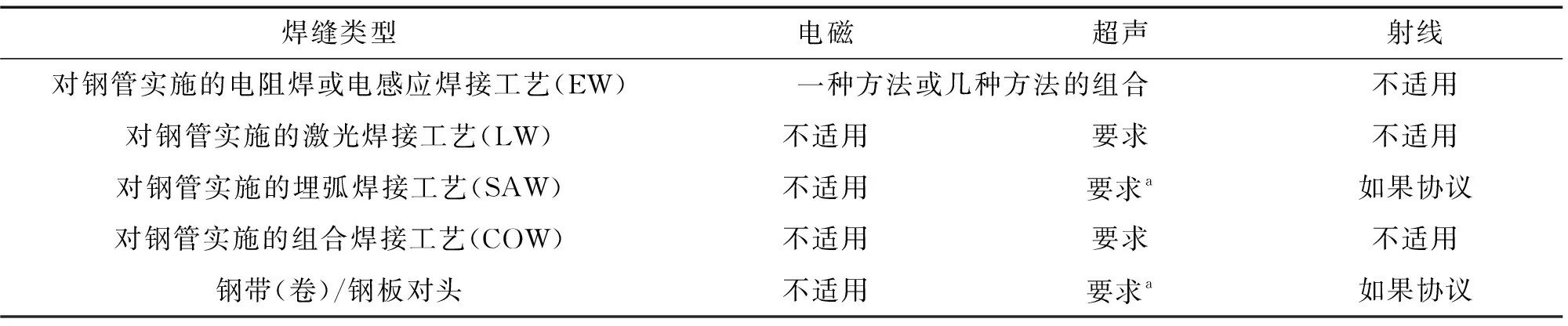

3.1 管体无损检测(非酸性或非海上服役条件)

标准要求对于钢级≥L210/A(L表示管线管钢,A表示钢管等级),直径≥60.3 mm(2.375 in.)的焊管的焊缝、成品螺旋焊缝钢管上的钢带(卷)/钢板对头焊缝应按表1的规定进行100%无损检测。要求对钢管焊缝的无损检测采用一种方法或几种方法的组合,焊缝类型为SAW(埋弧焊接)和钢带(卷)/钢板对头的射线检测可协商采用射线检测代替超声检测,见表1。

标准要求所有PSL2无缝(SMLS)管,以及PSL1的钢级为L245或B级的淬火加回火无缝管,应按表2的规定进行全长(100%)无损检测。

对于在重大项目中使用的管线管,制造过程中一般执行用户的技术条件,如目前正在进行的中俄东线工程按照Q/SYGD 0503.2-2016《中俄东线天然气管道工程技术规范 第2部分:X80级螺旋缝埋弧焊管技术条件》执行,在技术条件中明确要求钢管应进行焊缝全长X射线检测,同时应在水压试验后进行焊缝全长全焊缝区域纵横向缺陷超声检测。

表1 钢管焊缝无损检测要求

注:a 要求进行,制造商与购方已协议用射线检测代替超声检测时除外。

表2 无缝管管体无损检测要求

3.2 管端无损检测(非酸性或非海上服役条件)

对于焊管,如果使用自动超声或自动电磁检测系统时,对任何不能被该自动检验系统覆盖的钢管管端焊缝,应采用手动或半自动超声斜角(声束)法或射线检测方法(选适用者)检验管端焊缝中的缺陷,否则应切除未检验管端。

对埋弧焊管和组合焊管,应采用射线检测方法对每根钢管至少200 mm(8.0 in.)管端范围内的焊缝进行检查。

对于无缝管,如果使用自动超声或自动电磁检测系统时,对任何不能被该自动检验系统覆盖的钢管管端,应采用手动或半自动超声斜角(声束)法或磁粉检测方法检验管端焊缝中的缺陷,否则应切除未检验管端。

对于管端检测,在QSYGD 0503.4-2016《中俄东线天然气管道工程技术规范 第4部分:X80级直缝埋弧焊管技术条件》中要求至少应距管端300 mm范围内采用手动超声检测,X数字射线检测时如存在盲区,则至少对管端250 mm 焊缝进行拍片检测;对于焊管,技术条件要求管端应进行磁粉检测或渗透检测。

4 管线管无损检测方法对比分析

4.1 射线检测

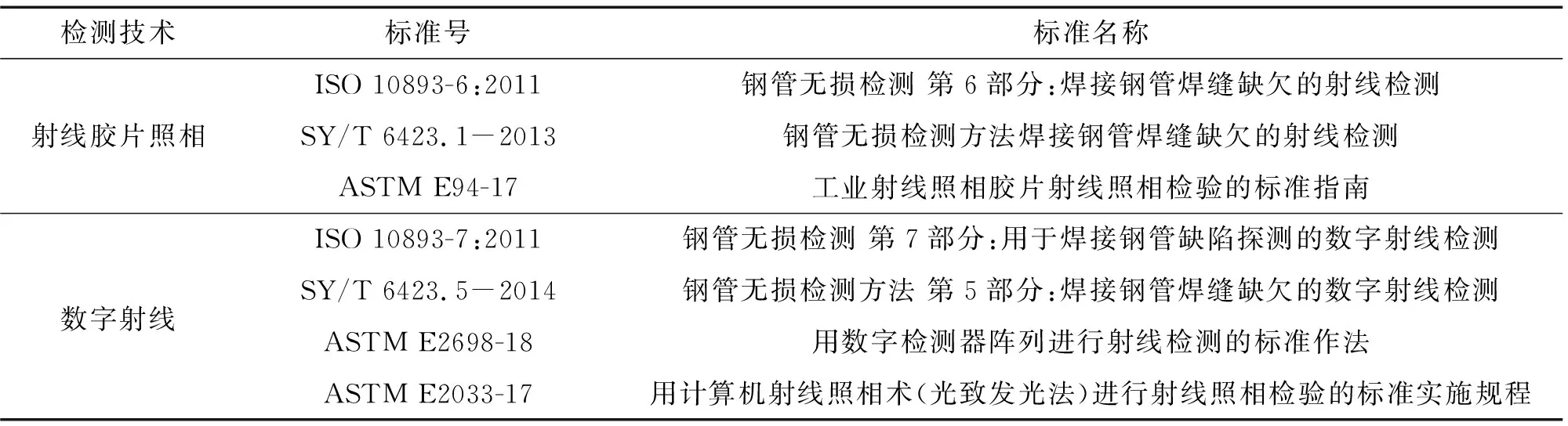

4.1.1 射线检测技术

管线管的射线检测,按照表3所示的标准方法进行。

表3 射线检测技术标准

ISO 10893-6:2011适用于直焊缝或螺旋焊缝埋弧自动焊钢管的X射线胶片照相法检测,也适用于圆形空心部件的检测;ASTM E94-17适用于X射线和γ射线胶片照相法检测;ISO 10893-7:2011适用于计算机射线照相技术(CR)或使用数字检测器阵列检测直焊缝或螺旋焊缝熔化电弧自动焊钢管的情况,也适用于圆形空心部件的检测;ASTM E2698-18适用于使用数字检测器阵列(DDA)系统对金属和非金属材料的X射线和γ射线检测;ASTM E2033-17适用于使用穿透辐射发射光致发光法进行X射线、γ射线或中子(CR)检测的情况。

SY/T 6423.1-2013等同采用ISO 10893-6:2011,SY/T 6423.5-2014等同采用ISO 10893-7:2011。ISO、SY/T标准与ASTM标准相比,ASTM标准适用范围更大一些,另外标准中管线管的射线检测只包含射线胶片照相和数字射线。

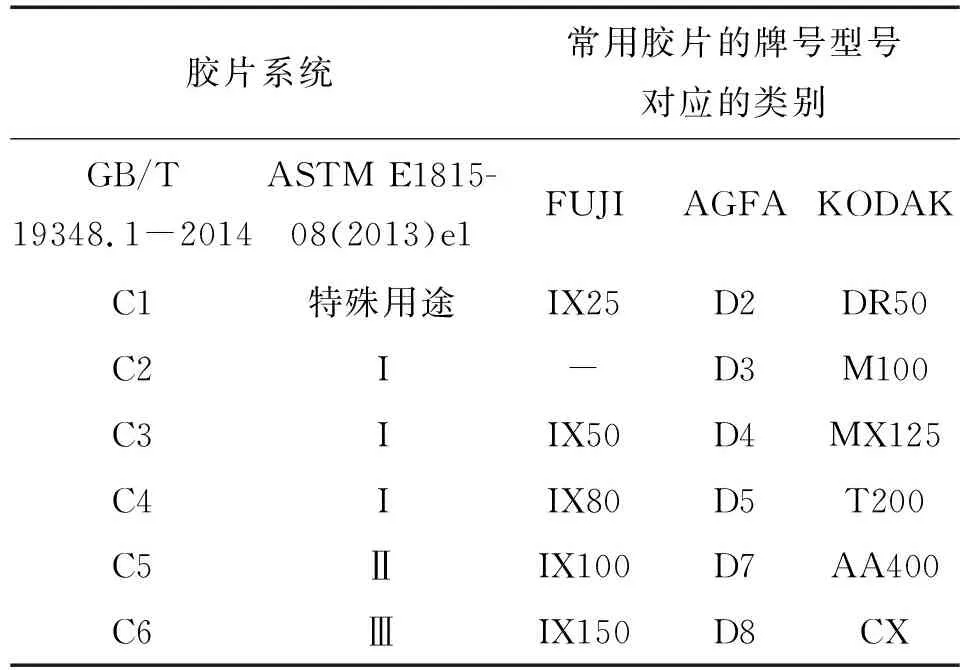

4.1.2 成像介质及影像质量要求

要求数字成像能够达到标准要求的灵敏度;胶片应符合GB/T 19348.1-2014《无损检测 工业射线照相胶片 第1部分 工业射线照相胶片系统的分类》的C4级或C5级或ASTM E1815-08(2013)e1《工业射线照相胶片系统分类标准测试方法》中的Ⅰ级或Ⅱ级(见表4),且应使用铅增感屏;射线底片的黑度不应低于2.0,焊缝的黑度不低于1.5;达到所用胶片类型的最大对比度。标准中黑度给出了下限,上限没有要求;最大对比度无法量化或测量,很难实现。

表4 常用胶片的牌号型号

4.1.3 像质计

按照GB/T 23901.1-2009《无损检测 射线照相底片像质 第1部分:线型像质计像质指数的测定》 、ISO 19232-1:2004《无损检测 射线照相底片像质 第1部分:线型像质计 像质指数的测定》或ASTM E747-04(2010)《射线检验用线型像质计(IQI)的设计、制造和材料组分类标准作法》选用ISO或ASTM线型像质计(IQIS),如果使用其他标准的像质计,其灵敏度应与线型像质计的灵敏度相同或更高。所采用的像质计(IQI)应横跨焊缝放置在代表完整余高的焊缝上,且应包含两种基本线径,一种线径由具有完整余高的焊缝厚度确定,另一种线径由无余高的焊缝厚度确定。

GB/T 23901.1-2009等同采用ISO 19232-1:2004。

4.1.4 设备校验(标定)

进行动态检验时,应使用像质计校验灵敏度和检验工艺的适用性。采用射线胶片时,每张底片应有像质计。实施时,只应采用在射线源一侧的像质计对图像质量进行检查。

初始检验系统的确认过程中,探测器的空间分辨率除采用像质计进行测定外,还应采用双丝型像质计进行测定。

4.1.5 射线检测发现缺欠

判定缺欠是否能够验收,应考虑的重要因素是缺欠尺寸、间隔以及在规定长度内缺欠的直径之和。所有圆形缺欠采用同样的验收极限,包括圆形夹渣和气孔型缺欠。由射线检测发现的裂纹、未焊透和未熔合应判定为缺陷。

4.1.6 射线检测图像的可追溯性

射线检测图像应追溯到相应的钢管。

4.2 超声检测和电磁检测

4.2.1 检测技术

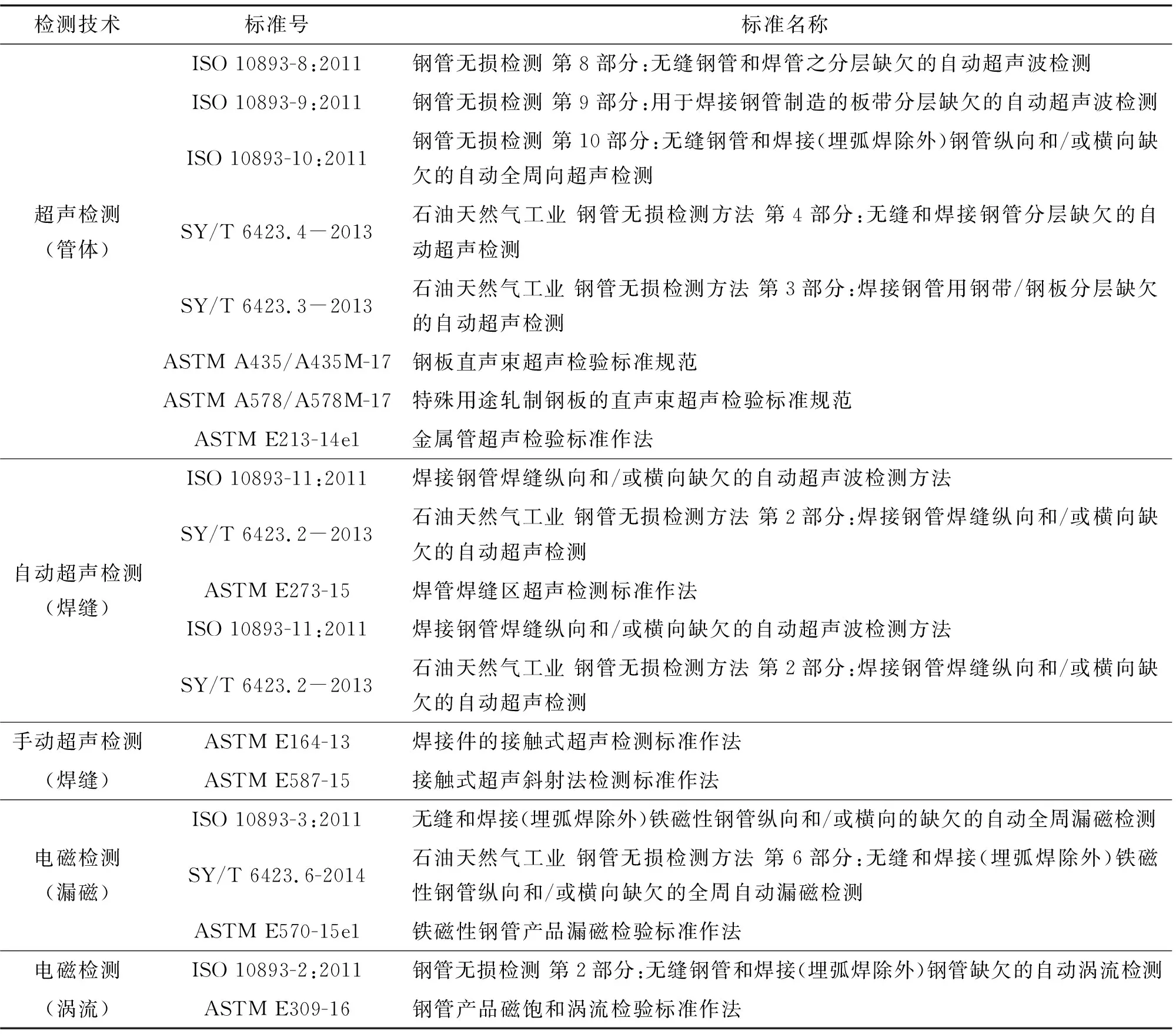

管线管的超声检测和电磁检测,按照表5所示方法进行。

(1) ISO 10893-8:2011适用于无缝钢管和焊管(埋弧焊除外)管体及热影响区母材分层缺欠的超声检测,ISO 10893-9:2011适用于焊接钢管制造的板带分层缺欠的超声波检测,ISO 10893-10:2011适用于无缝钢管和焊接(埋弧焊除外)钢管纵向或横向缺欠的常规超声或相控阵检测,ASTM A435/A435M-17适用于厚度在12.5 mm以上的碳和合金轧制钢板直声束脉冲反射法超声波检测,

表5 超声检测和电磁检测技术标准

ASTM A578/A578M-17适用于厚度在10 mm以上的特殊用途碳和合金轧制钢板直声束脉冲反射法超声波检测,ASTM E213-14e1适用于金属管材脉冲反射法超声波检测。

(2) ISO 10893-11:2011适用于埋弧焊或电阻和感应焊接(EW)钢管焊缝纵向和/或横向的缺欠检测(常规超声或相控阵),ASTM E273-15适用于管径为50 mm以上、壁厚为3~27 mm的金属管材焊缝的超声检测。

(3) ASTM E164-13适用于手动脉冲A扫描反射法对黑色及铝合金焊缝的检测,ASTM E587-15适用于接触式脉冲斜射法超声检测。

(4) ISO 10893-3:2011适用于外径不小于10 mm 的铁磁性无缝和焊接钢管的全周自动漏磁检测,ASTM E570-15e1适用于直径为12.7~610 mm,壁厚不大于12.7 mm的铁磁性钢管产品的漏磁检测。

(5) ISO 10893-2:2011适用于外径不小于4 mm 的无缝和焊接管的自动涡流检测(埋弧焊管除外), ASTM E309-16适用于铁磁性管材的涡流检测。

SY/T 6423.3-2013等同采用ISO 10893-9:2011,SY/T 6423.4-2013等同采用ISO 10893 -8:2011;SY/T 6423.2-2013等同采用ISO 10893-11:2011; SY/T 6423.6-2014等同采用ISO 10893-3:2011。ISO、SY/T系列标准与ASTM相比,ASTM适用范围更大,而ISO、SY/T系列标准对被检产品的限制更多。

4.2.2 对比标样

对比标样应包含标准规定的参考反射体,可以是一个或多个机加工刻槽,或一个或多个径向钻孔;对比标样上的参考反射体之间应有间隔,以便足以产生分辨的信号;对比标样应通过鉴定。

4.2.3 设备校准(标定)

制造商应采用文件化的程序确定超声检测或电磁检测(选适用者)的拒收门限。在正常工作条件下,应能够检测出相关标准规定的参考反射体。

4.2.4 验证系统能力的记录

用参考反射体确定设备检测灵敏度时,制造商应保存验证系统检验能力的无损检测(NDT)系统记录。这些验证性记录至少应包括覆盖面计算(如扫描方案)、对预定壁厚的检测能力、重复性、检测制管工艺产生的典型缺陷的探头布置方法、采用适用无损检测方法检测出制管工艺的典型缺陷的证明资料、门限设定参数等内容。

4.2.5 验收极限

由参考反射体产生的信号验收极限应符合标准规定。焊管超声检测系统在动态检验模式下发现的任何大于标准规定验收极限的缺欠应判为缺陷,而以下情况之一者除外:

(1) 在静态模式下,超声检测系统发现的缺欠,其产生的信号幅度小于标准规定的适用验收极限,且信号幅度确实是该缺欠产生的最大幅度。

(2) 确定产生信号的缺欠是表面缺欠,但非表面缺陷。

(3) 对于埋弧焊和组合焊管,通过射线检测确定引起超标信号的缺欠是满足标准规定的夹渣型缺欠或者气孔型缺欠。

除非表面缺陷和夹渣型缺欠或者气孔型缺欠允许外,超声检测发现的缺陷不应依据随后的射线检测归类为缺欠。对于无缝管,除确定产生超标信号的缺欠不是表面的缺陷外,产生的回波信号幅度大于标准中适用验收极限的任何表面缺欠应判为缺陷。对于组合焊缝,对任何高度大于背景噪声,长度大于25 mm的连续信号,应采用符合标准规定的射线检测方法复检或协议规定的其他检测方法复验。

4.3 磁粉检测

4.3.1 检测技术

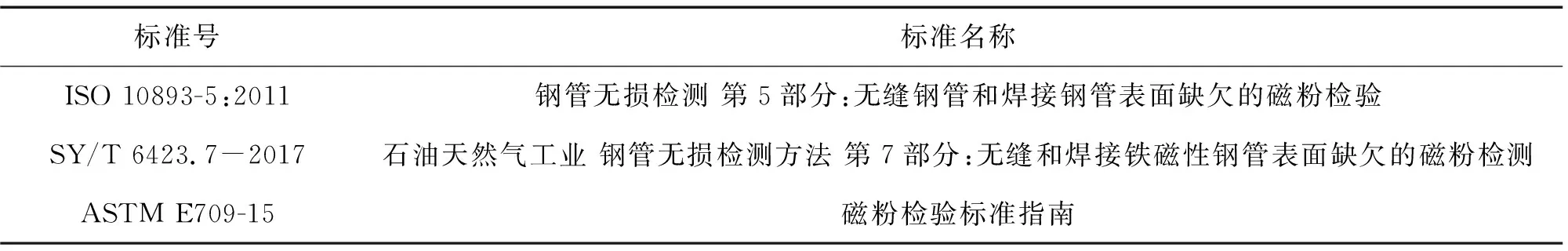

管线管的磁粉检测按照表6所述方法进行。

表6 磁粉检测技术标准

ISO 10893-5:2011适用于无缝钢管和焊接钢管表面缺欠的磁粉检测,包括钢管内外表面及端面的检测;ASTM E709-15适用于铁磁性材料表面及近表面裂纹或其他不连续性的检测。

SY/T 6423.7-2017等同采用ISO10893-5:2011,ISO、SY/T系列标准与ASTM相比,ASTM通用性更强。

4.3.2 无缝钢管

如果磁粉检测用于纵向缺陷的检验,则整个钢管外表面均应按照标准检验;标准只提出了对无缝钢管磁粉检测的要求。

4.3.3 设备及对比标样

磁粉检测设备应能产生满足标准要求的足够强度的磁场;试验应采用生产过程中的钢管,或制造商保留的有自然或人工制造的缺陷类似样管。

5 结语

国内石油管线管材生产制造过程中涉及的产品标准包括GB/T 9711-2017及API SPEC 5L第45版(API SPEC 5L第46版)等标准,钢制石油管材的产品标准涉及很多不同类别的无损检测标准,合理使用适宜的无损检测标准规范对石油管线管材产品的质量控制至关重要,因此在工作中要根据不同的检测产品、产品规范选择合适的无损检测方法,制定合理的无损检测工艺,才能保证产品的安全可靠性。