大型原油储罐的在线全面检测技术应用

2019-03-04玉林

, ,玉林,

(江苏省特种设备安全监督检验研究院, 南通 226011)

经济的高速发展,使我国的能源需求飞速增长,原油储罐在石油储备中具有越来越重要的地位[1]。原油储罐一般具有大型化、集中化、介质易燃易爆、有毒等特点,一旦发生爆炸,将会给社会和国家经济造成重大的影响,因此对原油储罐的定期检测与评估,对保证储罐的安全使用及正常运行具有重大意义[2-3]。

储罐在长期的使用过程中必然会产生不同模式的失效,如失稳、破裂、腐蚀等。所以对储罐失效状况的安全评价,在罐体的长期管理中非常重要。目前,常压储罐通常根据固定的周期进行停产开罐检验,但此种方法需要花费大量的人力、物力和财力,对于大型原油库区的清罐,甚至还会带来其他的安全和环保问题。鉴于此,在线检验技术在大型原油储罐检验方面的应用越来越广泛[4-5]。

1 储罐在线检测技术

储罐的在线全面检测主要根据其失效模式来确定,包括以下几个方面:① 腐蚀失效,包括储罐底板声发射检验[6]及储罐测厚(罐顶/罐壁);② 破裂失效,包括焊缝应力集中磁记忆检测;③ 失稳失效,包括储罐基础沉降检测及储罐垂直度检测。其技术方案如图1所示。

图1 储罐在线检测技术方案框图

2 储罐腐蚀失效模式检测

2.1 储罐底板声发射检测

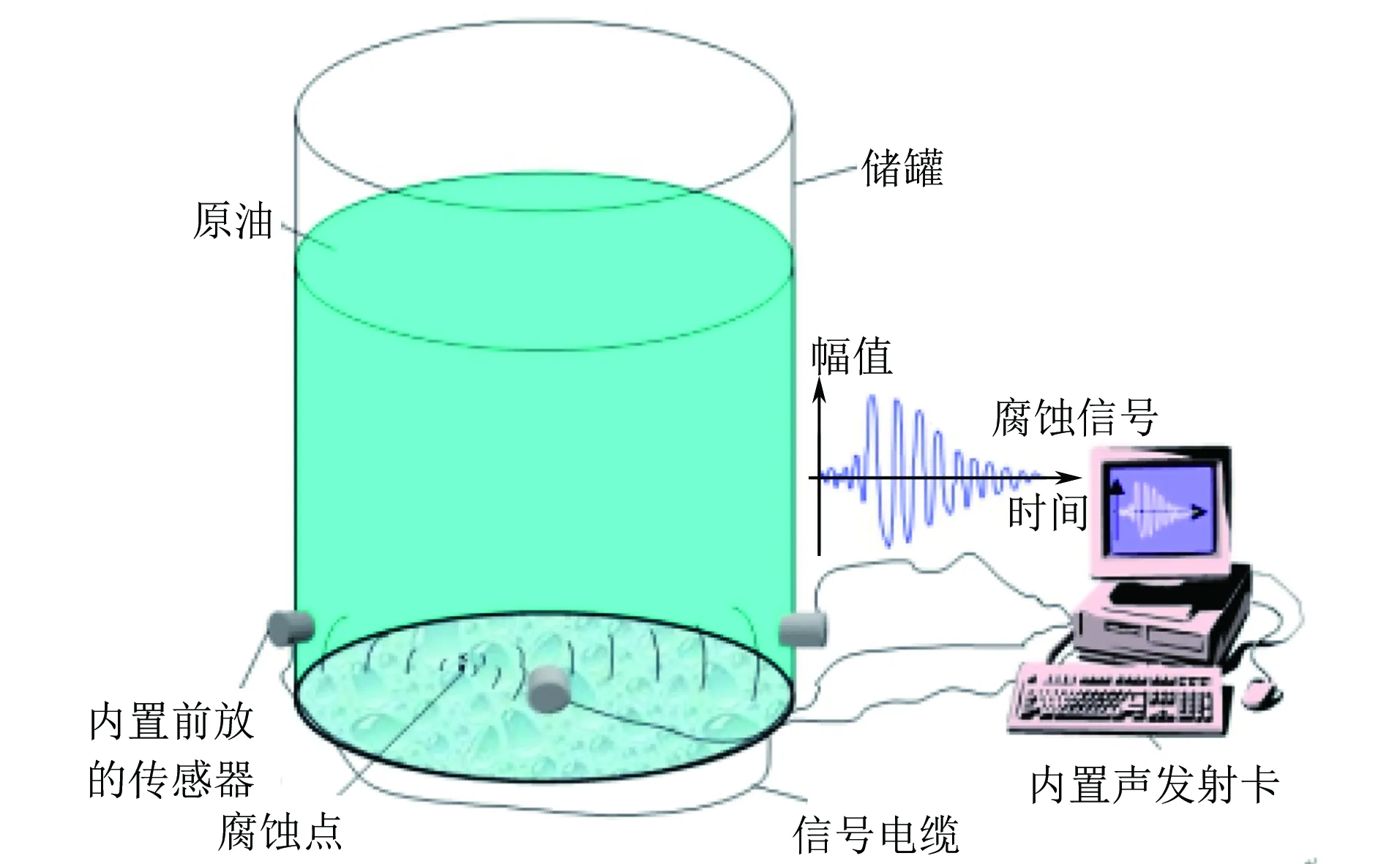

试验使用美国物理声学公司PAC生产的SMOSE型多通道全数字化声发射检测分析仪,传感器型号为R3I,检测通道有24个,信号采集设置参数如表1所示,仪器连接示意如图2所示。

表1 硬件设置参数

图2 检测仪器连接示意

采用T06原油储罐(常压常温)进行试验,其于2007年投入使用,有10年未曾开罐检验。该储罐材料为SPV490Q,其他参数为:容积10万m3,直径80 m,高度21.8 m,壁板共9层,底层板厚32 mm。为了保证腐蚀信号能准确地被罐壁上的传感器接收,将传感器布置于距离底板0.6 m的罐壁圆周上,在安装时应注意错开接管区域,确保其安装在同一高度且各传感器间距相等,形成闭合环状分布(沿圆周方向均匀布置24个传感器)。

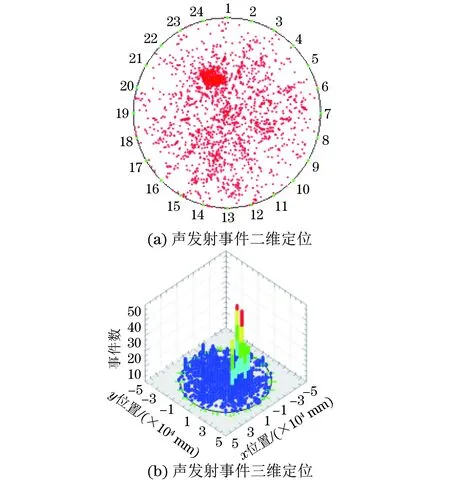

对储罐底板的声发射检测数据进行噪声信号滤波、相关分析、聚类、活性计算、腐蚀速率预测等综合处理分析后,从罐底板的定位事件图(见图3)上可以看出,在2 h的检测过程中,底板声发射信号总体事件数、撞击数、能量等均处于较低水平,说明储罐底板有轻微的腐蚀活性。依据标准JB/T 10764-2007《无损检测常压金属储罐声发射检测及评价方法》,评定该储罐底板使用状况等级为Ⅱ级。

图3 储罐底板声发射检测结果

2.2 储罐测厚

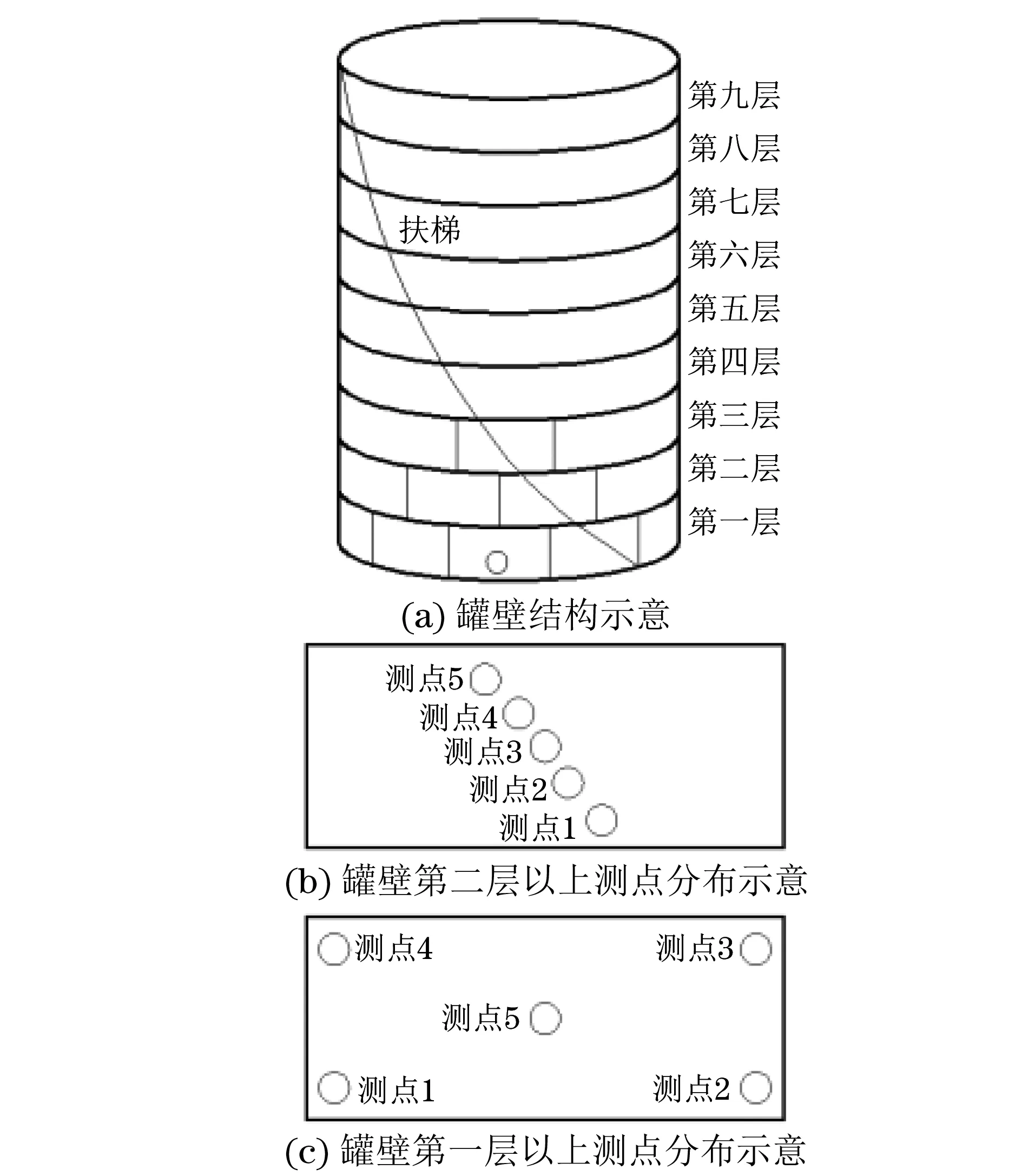

图4 储罐罐壁结构及其测厚的测点布置示意

对于罐壁底部第一层以及与扶梯接触的罐壁处,主要采用超声波测厚的方式进行检测,其中罐壁第一层所有壁板均要进行测厚,每块板均布5个测点。对于第一层以上的罐壁,沿扶梯进行测厚,每块壁板沿高度方向均布5个测点;对于罐壁其他部分,选择性地进行超声B扫检测,以衡量罐壁的均匀腐蚀状况;对罐壁的异常腐蚀区域进行超声C扫检测,如有必要可以抽检部分罐壁,进行大面积的自动爬壁超声C扫检测,罐壁测厚的测点布置示意如图4所示。

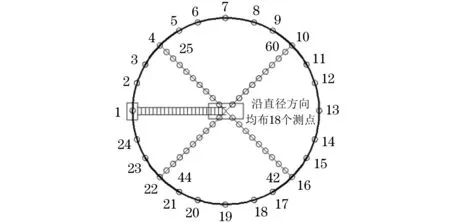

对罐顶的测厚采用抽检方式进行,主要检测点分布于浮顶最外侧圆周和浮顶两个直径方向上,其中浮顶外侧圆周分布24个检测点,每个直径方向分布18个检测点。其测点布置示意如图5所示。

图5 储罐罐顶测厚的测点布置示意

从各部分检测数据上看,由于储罐表面防腐涂层的保护,罐体实测厚度相对于原始厚度未出现较大的腐蚀,包括浮顶的明显腐蚀区都未出现较大程度的壁厚减薄现象,腐蚀量均在1.0 mm以内。

3 储罐破裂失效模式检测

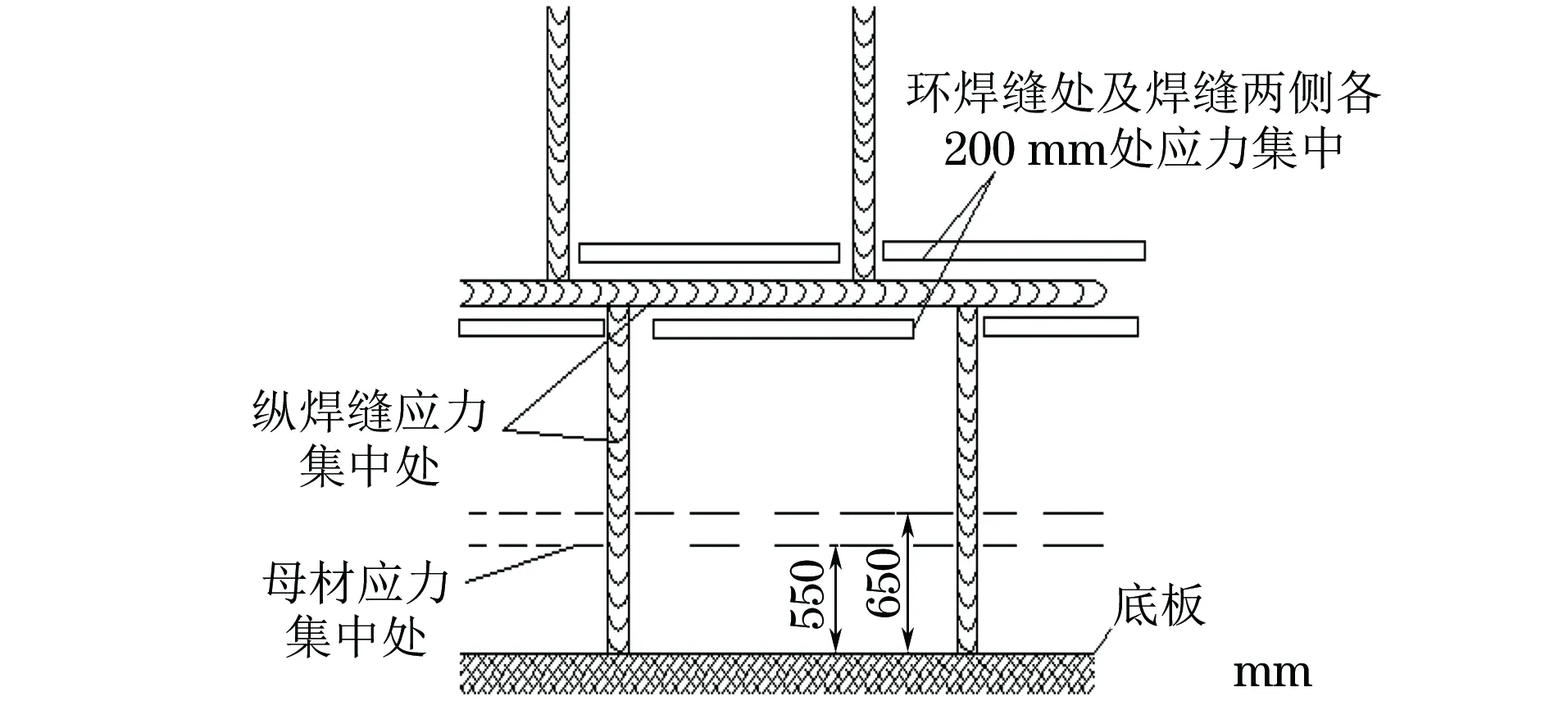

储罐的应力集中会导致罐体的腐蚀加剧,形成罐壁焊缝应力损伤。磁记忆对罐壁焊缝的检测任务就是要查找并确定应力集中区域[7-8]。储罐的磁记忆应力集中检测部位为第一层壁板的纵向和环向焊缝, 图6为检测部位示意。

图6 储罐罐壁检测部位示意

图7 罐壁纵向、环向焊缝检测结果

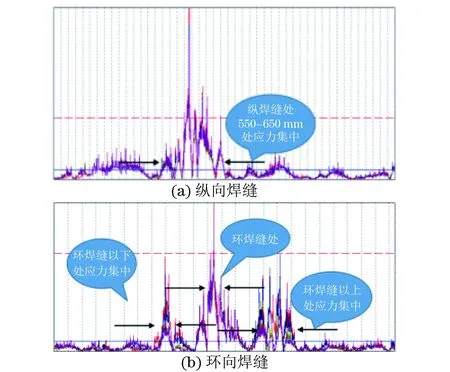

实际检测过程中,在距离罐底55~65 cm范围内出现明显的信号突变现象。设备检测门槛值设置为10 A·m-1,实际检测中信号突变处的磁场强度达到门槛值的近10倍以上,信号突变非常强,呈整圈出现,如图7所示。

针对以上检测到的应力集中情况,选择磁粉及超声检测方法进行复验,排除表面及内部宏观缺陷,除此之外,在环向焊缝的上下100 mm范围内的母材上也出现了明显的应力集中现象,因此判定其是由于应力集中引起的信号突变,对缺陷分布位置的分析可以看出,应力集中主要位于第一层壁板距底板一定距离的母材处(且呈整圈出现)、纵焊缝处及环焊缝处。

4 储罐失稳失效模式检测

4.1 储罐基础沉降检测

针对储罐在日常使用过程中产生的不均匀沉降和刚性倾斜的问题,防止储罐产生整体的稳定性失效[9],需对储罐进行基础沉降测量,测量时需遵循以下几点:

(1) 储罐基础应按设计文件要求进行标高测量,主要考虑两个沉降分量的综合影响;

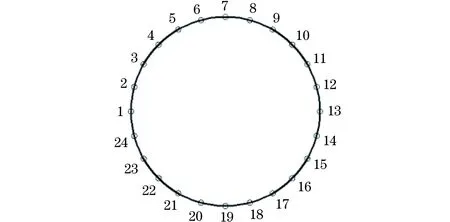

(2) 在罐底板外侧的基础顶面,应沿环向均匀布置24个检测点(见图8);

(3) 沉降观测测量器具宜采用精密水准仪和塔尺(在有效鉴定期内);

(4) 沉降观测结果评定参照标准SY/T 6620-2014《储罐的检验、建设、改建和翻建》中的规定。

图8 储罐基础沉降观测点布置示意

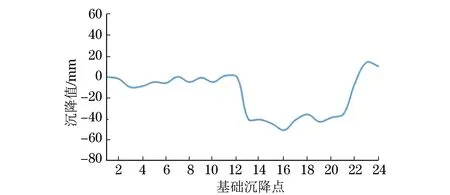

在观测储罐基础沉降时,主要从储罐的4个方向,分别对储罐24个观测点进行观测,期间需要4个基站,并进行相应的移站修正基准值。将最终得到的24个观测数据统一修正,以1号观测点的实际标高作为基准标高0,对其他观测点数据进行修正,结果如图9所示,可以看出储罐在基础沉降点14~21点有明显沉降。

图9 储罐基础沉降曲线示意

4.2 储罐垂直度检测

在罐体相互对称的4个位置分别选择上中下,共12个测量点(发现有垂直度异常时,扩大检测比例),在每一个测量点处,使用全站仪先对准罐体的最上部,然后固定仪器的回转自由度,使仪器目视镜匀速下转,直至罐体底部边缘,分别读取罐体距离仪器基准十字线中心的水平距离,即可计算出罐体的垂直度。其检查点的分布示意如图10所示。

图10 储罐垂直度检查点分布示意

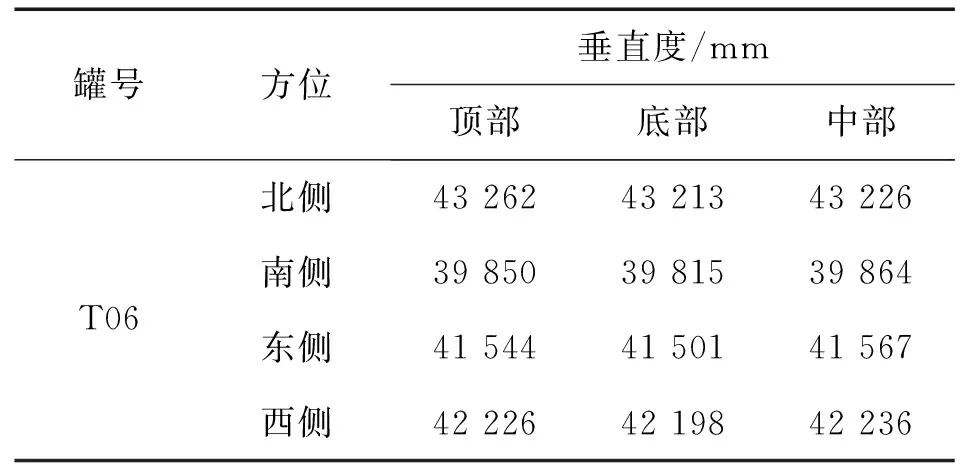

储罐垂直度及椭圆度的检测结果评定参照SY/T 6620-2014标准中10.5.2章节的规定。具体检测数据如表2所示。

表2 储罐垂直度检测数据 mm

依据SY/T 6620-2014标准的要求,储罐垂直度不得超过储罐总高度的1/100(218 mm),最大值为127 mm,从检测数据可以看出其最大值为66 mm,储罐垂直度完全满足要求。

5 储罐管理措施的改进

从上述储罐的全面检测结果可以看出,储罐整体状况较好,壁板及底板腐蚀程度较低,垂直度在标准可接受的范围内。在底层罐壁距离底板55~65 cm范围内,罐壁板的焊缝区域均会产生明显的应力集中,同时,储罐基础出现部分不均匀沉降现象。在后续的检验检测和日常维护管理中,应该重点关注底圈应力集中及不均匀基础沉降现象,检测数据可为储罐整体基于风险的检验(RBI)策略的制定提供科学的数据支撑。

(1) 加强储罐应力集中部位的日常巡检,重点关注该区域的外观状况变化,如变形、鼓包、内部严重腐蚀、裂纹等。

(2) 对于基础不均匀沉降现象,除进行日常巡检外,还应该在异常沉降点设计沉降监测点,定期对其进行检测,以实时监测该区域的安全状况。