油气管道环焊缝数字射线检测与胶片法射线检测技术对比分析

2019-03-04,,,,,,

, ,,, ,,

(1.中国石油天然气管道科学研究院,廊坊 065000;2.中国石油天然气管道通信电力工程有限公司,廊坊 065000;3.廊坊中油朗威工程项目管理有限公司,廊坊 065000)

管道环焊缝检测是管道施工过程的重要环节,而射线检测技术目前还是长输管道环焊缝的主要检测手段。但相应的射线检测主要采用胶片成像技术(RT-F),该技术检测周期长,效率低,经常影响施工进度[1]。射线底片长期保存后有的影像会变色或褪色,造成原有的底片无法复核原有的检测结果,而数字射线检测(DR)技术解决了传统胶片在存储、查询上的难题,能实现射线检测的实时成像,具有数字存储、缺陷图像计算机分析、远程评片等优点,是射线检测技术的发展趋势。但国内DR工程应用的经验不多,因此通过设计加工包含不同类型缺陷的工艺焊缝,采用DR与RT-F对其进行对比检测试验,从而验证DR应用于油气管道环焊缝检测的可靠性。

1 DR与RT-F检测原理

1.1 RT-F检测原理

RT-F利用射线穿透被检工件时,有缺陷位置和无缺陷位置对射线的吸收能力的差异进行检测。感光胶片上对应缺陷的位置因接收到较多的射线,会形成较大程度的潜影,胶片经过显影、定影及干燥等暗室处理后,形成透照影像。评定人员根据透照影像的对比度就可以判断工件中有无缺欠及缺欠的形状、大小和位置[2]。RT-F检测原理示意如图1所示。

1.2 DR检测原理

DR技术利用X射线的穿透特性和衰减特性,通过数字探测器来获得可被显示和记录的数字图像,检测原理示意见图2。检测时,X射线透照过被检物体后,强度发生了改变,衰减后的射线光子被数字探测器接收转换为可见光或电子,通过电路读出并进行数字化处理后,将信号数据发送至计算机系统形成可显示、分析处理和存储的图像,进而实现图像数字化。其检测过程包括透照,信号探测与转换,图像显示与评定3个阶段。

图2 DR检测原理示意

2 DR与RT-F对比试验

透照方式采用环焊缝内透中心法,将X射线机的焦点调整到环焊缝中心位置处,对预制人工缺陷的管道环焊缝进行周向曝光,分别采用DR与RT-F对人工缺陷焊缝进行单壁单影检测,然后对两种检测方法的结果进行对比分析。DR与RT-F检测分别按照标准SY/T 4109-2013《石油天然气钢质管道无损检测》中的第5部分(射线数字成像检测)和第4部分(射线检测)的相关规定进行。

2.1 RT-F系统及工艺参数

采用的射线机型号为YXLON EVO 300P,焦点尺寸(宽×长)为0.5 mm×5.5 mm;胶片为AGFA C7型胶片;线型像质计为FE10-16。

检测参数如下:采用中心透照方式;焦距为711 mm;电压为260 kV;电流为2.8 mA;曝光时间为150 s。

2.2 DR系统及工艺参数

采用D/P Tech公司的DR检测系统;射线机型号为YXLON EVO 300P,焦点尺寸(宽×长)为0.5 mm×5.5 mm;数字探测器像素尺寸为127 μm;成像面积(长×宽)为150 mm×150 mm;线型像质计为FE10-16;双线型像质计为ISO 19232H446。

检测参数如下:中心透照方式;焦距为726 mm;电压为260 kV;电流为2.5 mA;单幅图像曝光时间为3.2 s。

2.3 人工缺陷管道环焊缝设计与加工

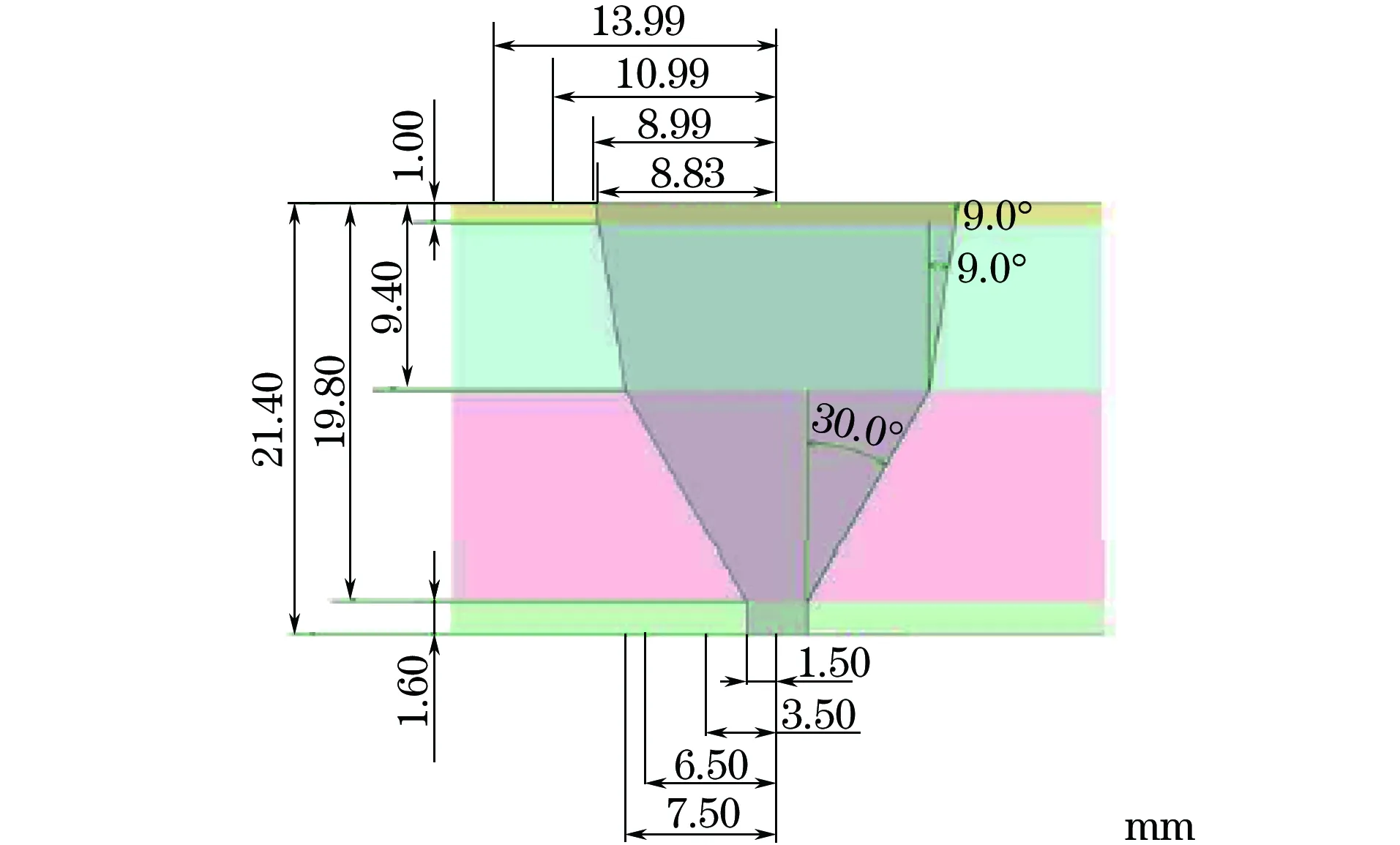

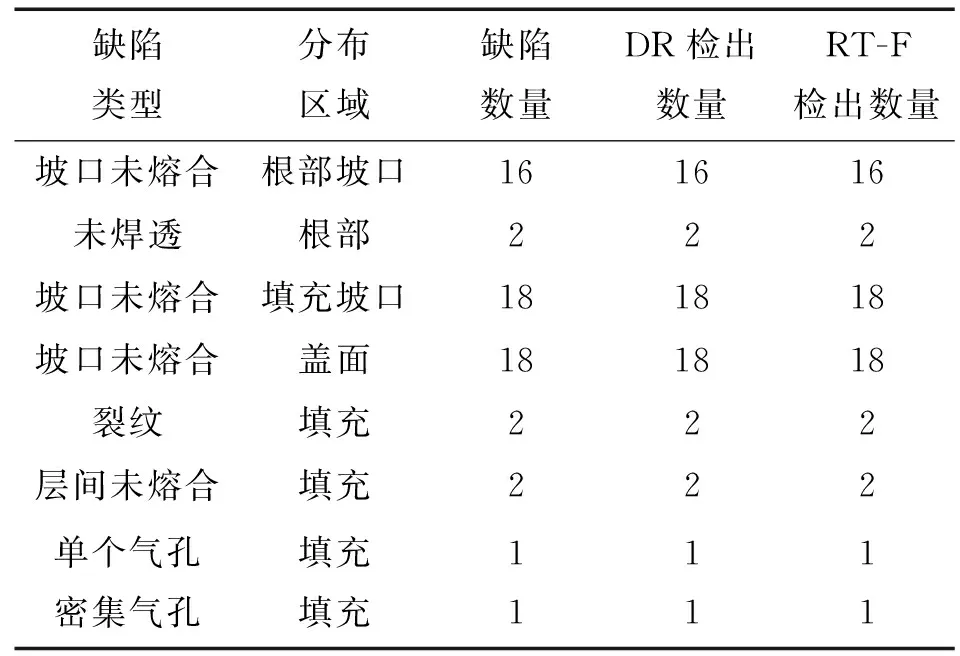

含人工缺陷的环焊缝采用φ1 422 mm×21.4 mm(外径×壁厚,下同)的X80碳钢管道加工制作,焊缝坡口形式为V型坡口。焊缝坡口结构及焊缝的RT-F透照布置如图3,4所示。在焊缝的不同高度区域设计加工了60个不同类型的焊接缺陷,缺陷类型涵盖单个气孔、密集气孔、坡口未熔合、层间未熔合、根部未焊透和裂纹等,缺陷类型及分布的区域信息如表1所示,缺陷之间距离约为149 mm。

图3 焊缝坡口结构

图4 RT-F检测的透照布置

缺陷类型分布区域缺陷数量坡口未熔合根部坡口16未焊透根部2坡口未熔合填充坡口18坡口未熔合盖面18裂纹层间未熔合单个气孔密集气孔填充填充填充填充2211

2.4 检测程序

2.4.1 DR的检测程序

(1) 根据被检工件(φ1 422 mm×21.4 mm管道环焊缝)的管径和壁厚,依据标准SY/T 4109-2013中的第5部分内容和DR曝光曲线,计算曝光工艺参数。

(2) 设置DR系统参数,并进行DR探测器校正。

(3) 将DR系统的轨道固定到管道上,DR图像采集系统安装于轨道,并在采取有效的射线防护条件下,对管道环焊缝进行检测。

(4) 测定检测图像的分辨率、对比度、灵敏度、归一化信噪比、灰度值等图像质量指标是否符合标准要求,若不符合,对工艺参数进行调整并重新检测,直到图像质量指标满足标准要求。

(5) 对符合标准要求的检测图像进行评定,标注缺陷,保存检测数据,生成DR报告。

2.4.2 RT-F检测程序

(1) 根据被检工件的管径和壁厚,依据标准SY/T 4109-2013中的第4部分内容和RT-F曝光曲线,计算曝光工艺参数。

(2) 进行RT-F之前的工艺准备,包括射线机型号的选择、胶片、增感屏的选择,确定像质计、标记、暗盒、屏蔽板、标准密度片等。

(3) 在采取有效的射线防护条件下,按照计算的曝光工艺参数,对管道环焊缝进行RT-F。

(4) 对曝光后的底片进行显影、停影、定影、水洗和干燥,所得到底片的对比度、灵敏度、黑度、标记、表观品质应符合标准的要求。若不符合,对工艺参数进行调整并重新检测,直到符合标准要求。

(5) 按标准要求对底片进行评定,记录缺陷的位置、大小,出具检测报告。

2.4.3 两种方法的对比

φ1 422 mm×21.4 mm管道环焊缝DR检测与RT-F检测方法的优缺点对比如表2所示。

表2 φ1 422 mm×21.4 mm管道环焊缝DR检测与RT-F检测方法的优缺点对比

2.5 检测结果

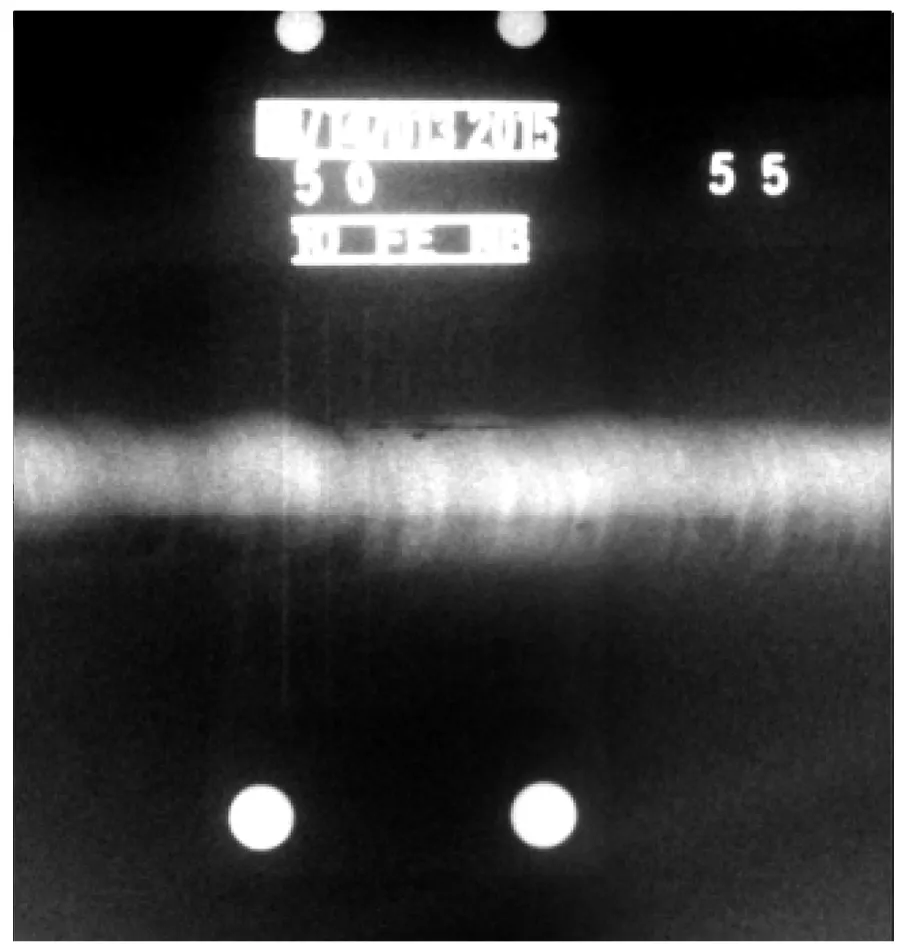

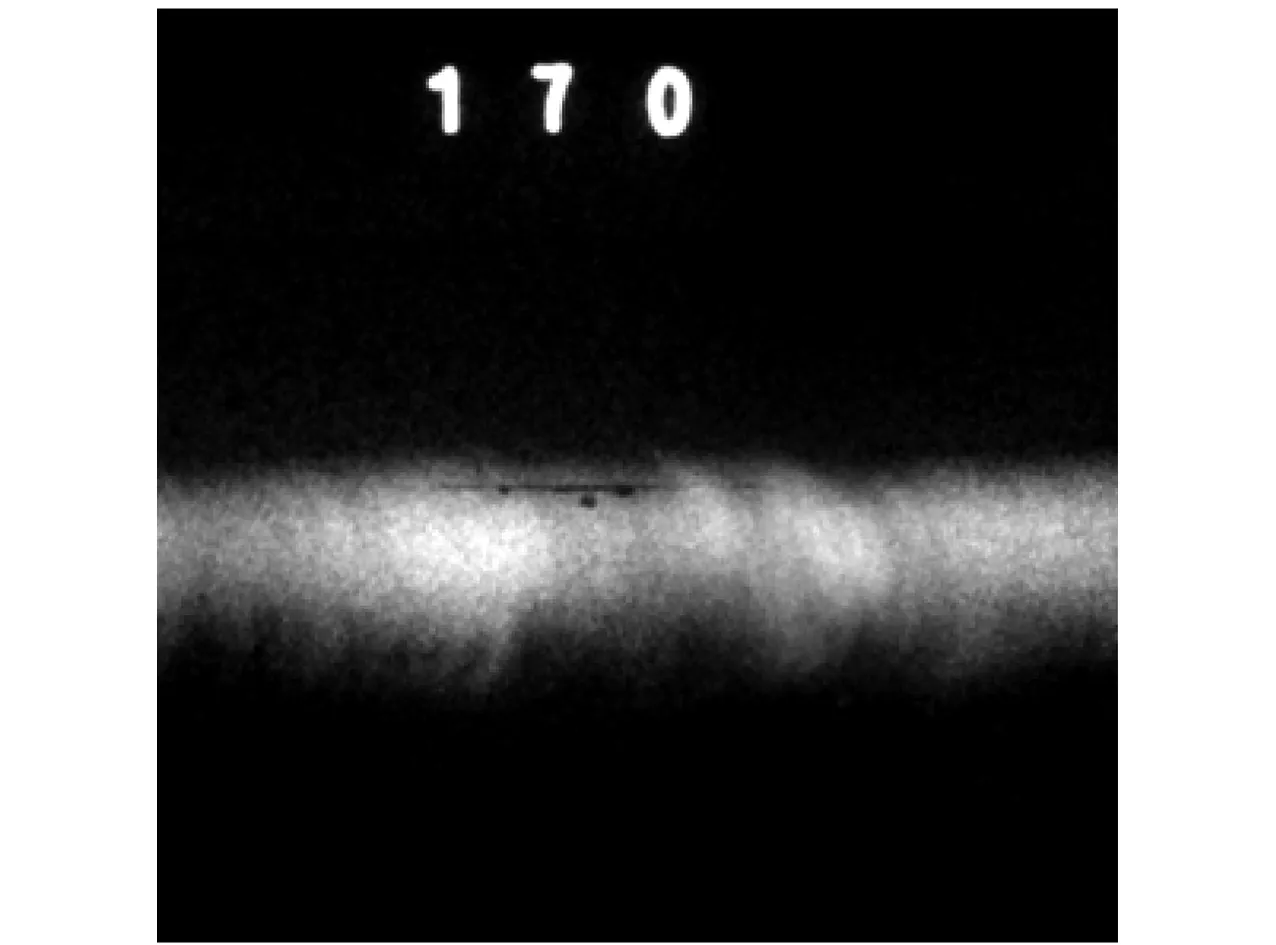

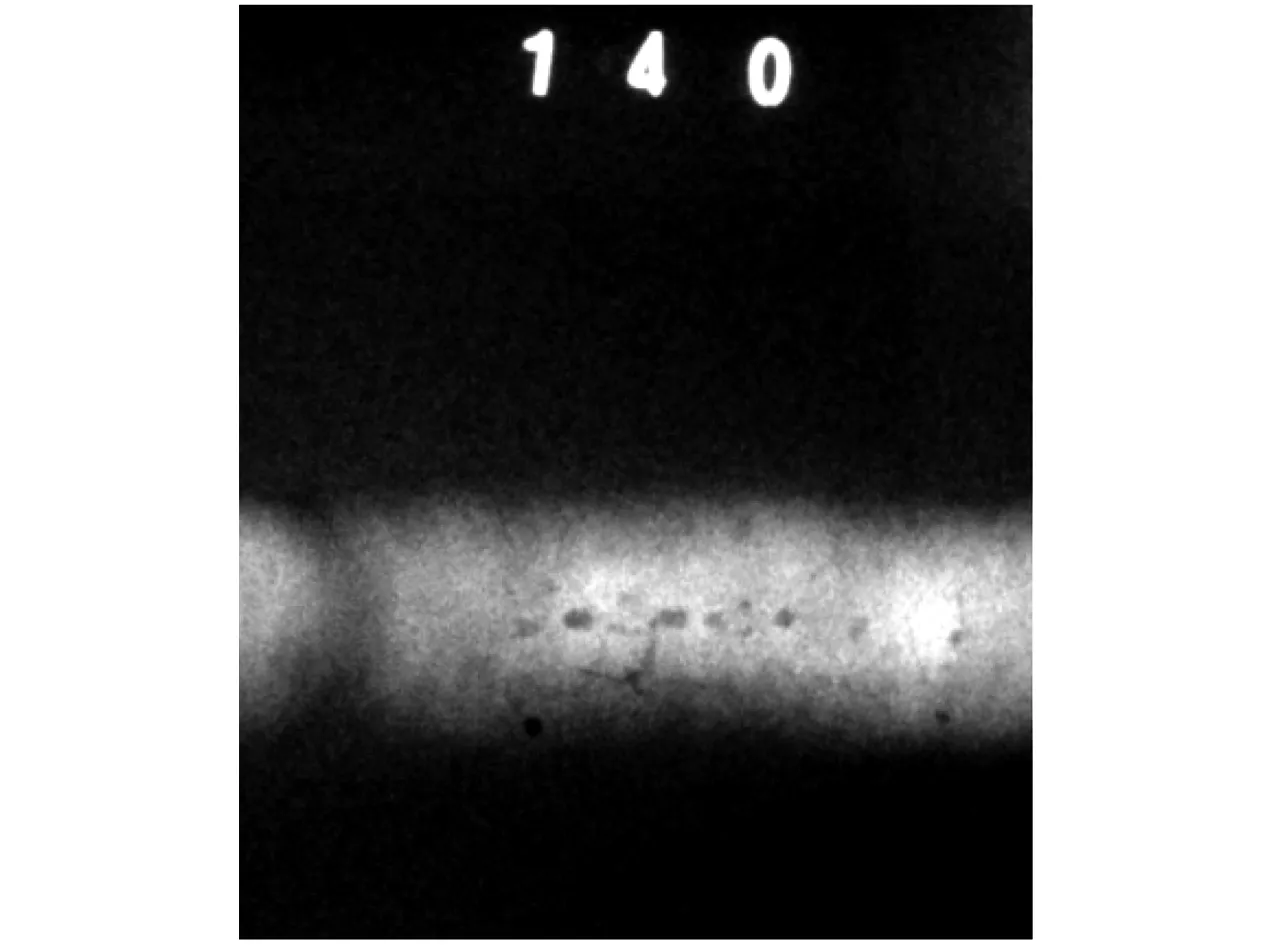

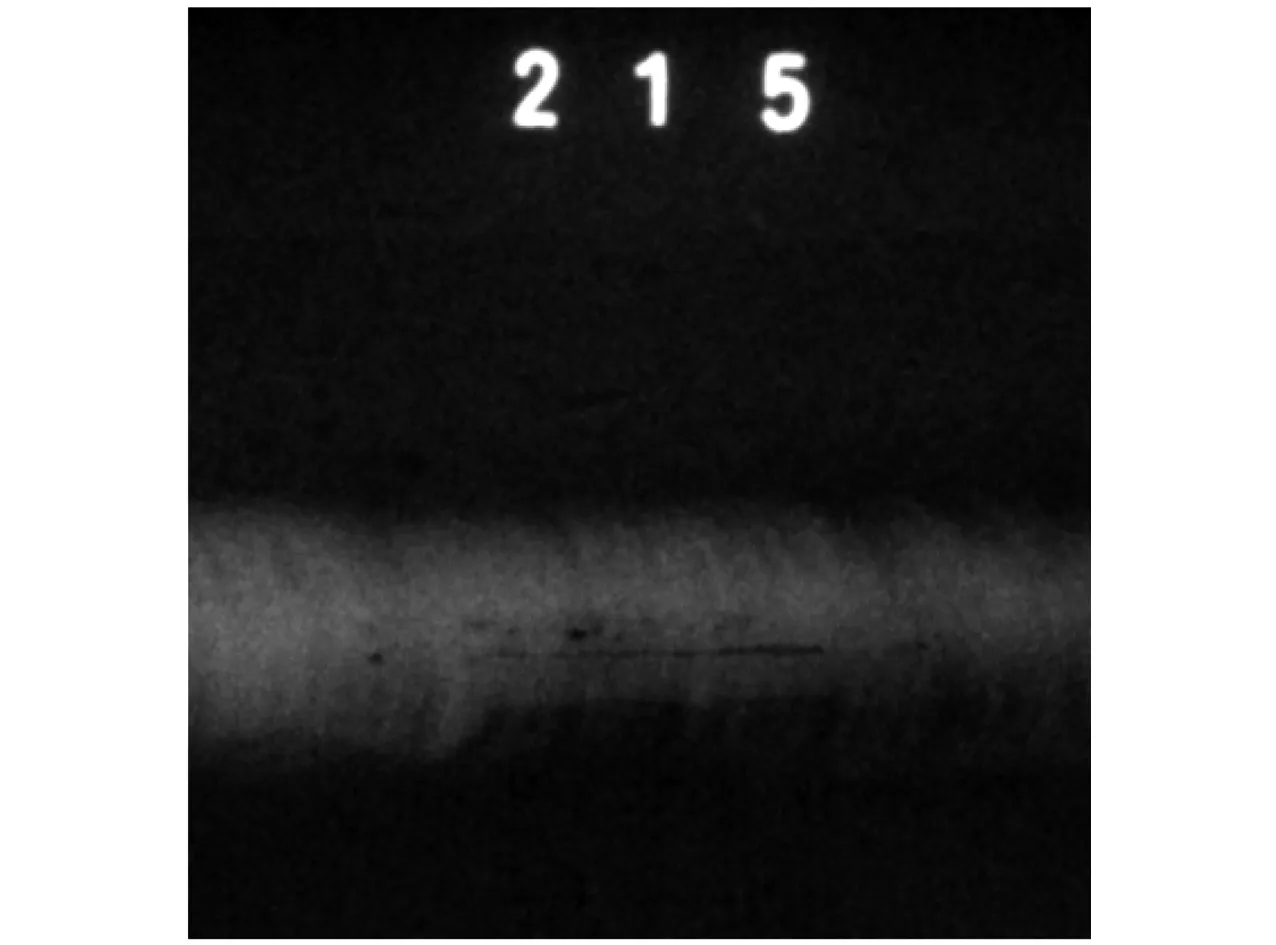

通过PROFESSIONAL软件对DR的图像品质进行测量,图像分辨率达到D8,线型像质计灵敏度达到W12,归一化信噪比为190,检测图像质量满足标准SY/T 4109-2013的要求。DR图像质量的测量如图5~7所示。

DR与RT-F对比试验结果如表3所示。

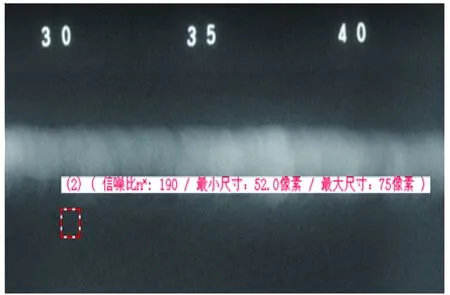

对比数字图像和底片中的缺陷细节,DR方法和RT-F方法均检测出了管道环焊缝中的缺陷,均未出现漏检情况。但缺陷显示的长度和边缘的清晰度存在差异,DR检测图像通过调节图像对比度等图像处理方法,可以有效地提高检测人员对缺陷的观测能力,观察到更小的缺陷细节。不同类型缺陷的DR检测图像如图8~13所示。

图5 图像分辨率

图6 线型像质计灵敏度

图7 归一化信噪比

图8 密集气孔的DR图像

图9 坡口未熔合的DR图像

图10 裂纹的DR图像

图11 根部未焊透的DR图像

图12 气孔的DR图像

图13 层间未熔合的DR图像

缺陷类型分布区域缺陷数量DR检出数量RT-F检出数量坡口未熔合根部坡口161616未焊透根部222坡口未熔合填充坡口181818坡口未熔合盖面181818裂纹填充222层间未熔合填充222单个气孔密集气孔填充填充111111

3 结论

采用DR和RT-F两种不同的射线检测方法,对加工制作的含有缺陷的管管对接环焊缝进行对比检测试验,比较两种检测方法对不同类型缺陷的检出能力。试验结果表明,DR和RT-F两种检测方法对管道环焊缝中的气孔、坡口未熔合、层间未熔合、根部未焊透和裂纹等缺陷均能检出;在图像灵敏度方面,DR和RT-F水平相当,均能看到线型像质计W12;在图像分辨率方面,DR图像的双线型像质计指数略低于RT-F的;在信噪比方面,DR图像的信噪比要远远大于RT-F的;由于检测图像细节识别能力取决于被检焊缝的有效衰减系数、信噪比和图像分辨率,因此DR可以观察到更小的缺陷细节,DR图像的缺陷尺寸略大于RT-F。DR满足了数字化管道的发展要求,已在油气管道检测中逐步应用,未来将具有广阔的发展前景。