炸药覆盖层厚度对爆炸焊接的影响

2019-03-04陈代果邓勇军苏留锋

陈代果,姚 勇,邓勇军,苏留锋

(1.西南科技大学土木工程与建筑学院,四川 绵阳 621000;2.中国科学院材料力学行为和设计重点实验室,中国科学技术大学,安徽 合肥 230026)

引 言

爆炸焊接复合材料因具有性能优异、成本低廉、类型广泛等优点,在航空航天、石油化工、机械制造等工业领域有着不可替代的作用[1-3]。目前,人们对爆炸焊接的研究主要集中在炸药参数[4-5]、焊接界面微观结构[6-7]、复合板力学性能[8-9]等方面,而对爆炸焊接中炸药的能量利用率、爆炸粉尘污染等问题研究较少。现有爆炸焊接炸药的上表面裸露在空气中,炸药爆轰释放的能量大部分以冲击波的形式传入空中,造成大量的能量浪费以及噪声污染。史长根等[10]设计了一种双立式爆炸焊接以提高炸药的能量利用率;缪广红等[11]提出了蜂窝结构炸药并将其应用在双面爆炸焊接中。虽然双面焊接技术极大地提高了炸药的能量利用率,但在实际生产中均面临着复合板飞散防护的问题[12]。杨明等[13]使用水泥板对炸药上端进行了约束,显著提高了炸药的能量利用率。

为提高爆炸焊接中炸药的能量利用率以及减噪降尘,本研究采用胶体水材料对爆炸焊接炸药的上表面进行覆盖,以SUS304不锈钢板和Q235钢板分别作为复板和基板进行了爆炸焊接实验,系统研究了不同的覆盖层厚度对复板碰撞速度以及焊接界面微观形貌的影响。

1 实 验

1.1 实验材料

实验所用炸药为蜂窝铝结构乳化炸药,将乳化炸药均匀填充至蜂窝铝结构的空腔中制得,其中乳化炸药由质量分数85%乳胶基质和15%玻璃微球混合而成,密度为0.8g/cm3,乳胶基质配方(质量分数)为:NH4NO3,75%;NaNO3,10%;H2O,8%;C18H38,4%;C24H44O6,2%;C12H26,1%。炸药厚度为10mm,长度和宽度与复板一致,蜂窝结构布置方向如图1所示。蜂窝铝结构是自然界最稳定的结构之一,因此蜂窝结构炸药可以显著提高炸药的力学性能,保证炸药在覆盖物重力作用下稳定均匀地爆轰。

图1 蜂窝铝结构乳化炸药Fig.1 Aluminum honeycomb emulsion explosive

实验采用胶体水作为炸药上端覆盖层材料。胶体水由质量分数1%高吸水性树脂(SAP)和99%水混合而成,密度约为0.8g/cm3,将胶体水应用于炸药覆盖层材料主要有以下优势:(1)约束炸药爆轰边界,提高爆轰速度并约束爆轰产物膨胀,从而增加炸药爆轰对复板的作功能力;(2)取材广泛、价格便宜、爆炸后无飞石等安全隐患;(3)爆炸后胶滴水气化并抛撒在空中,能吸收爆炸产生的粉尘烟雾,改善爆炸作业环境。

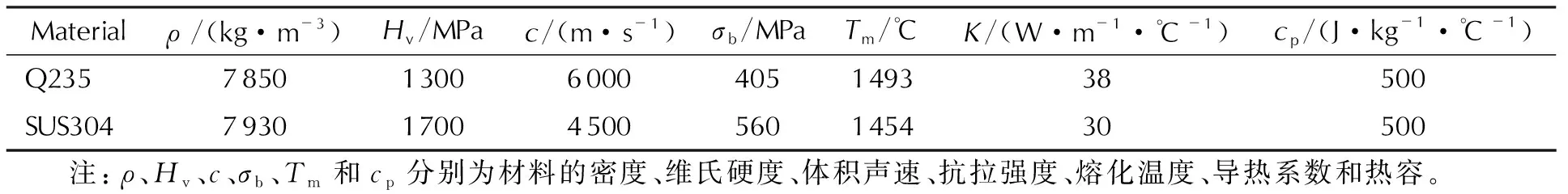

实验基板为Q235钢,尺寸为20mm×150mm×300mm;复板为304不锈钢,尺寸为2mm×150mm×300mm,其物理和机械性能参数如表1所示。

表1 基板和复板的材料特性参数[13]Table 1 The material characteristic parameters of base plate and flyer plate[13]

1.2 实验方法

图2为实验装置图,与传统爆炸焊接不同的是在炸药上端设置有覆盖层。

图2 设有覆盖板的爆炸焊接装置示意图Fig.2 Schematic diagram of explosive welding setup with a tamper

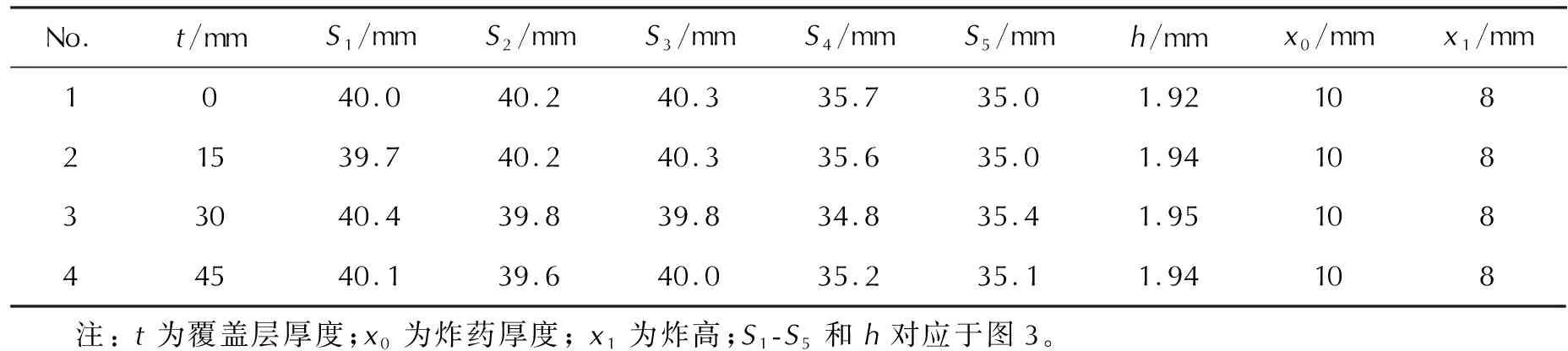

实验时对结合区动态参数进行测量,测量原理如图3所示,其中爆轰速度采用测时法进行测量,共使用4个等离子探针,相邻两探针间的距离如表2所示,并通过2BS-110爆速仪记录相邻探针间的时间间隔,实验结果取各段平均爆速。

图3 动态参数测量原理示意图Fig.3 Schematic diagram of dynamic parameter measurement principle

结合区动态参数由3个相同的PVDF压电传感器进行测量,其相对位置如图3所示。炸药引爆后爆轰波快速向前运动,产生的冲击波和爆轰产物持续推动复板向下飞行,在复板与基板的碰撞过程中传感器A、B、C被依次触发,由示波器(Tektronix MDO4104C时间分辨率为1ns)记录触发时间。因此碰撞点移动速度vc可以表达为[14]:

(1)

式中:s1和t1分别为传感器A和B之间的水平距离与触发时间间隔;s2和t2为传感器B和C之间的水平距离与触发时间间隔。

碰撞角β则可以由式(2)进行计算[14]:

(2)

式中:h为传感器B与A或C之间的垂直距离。

在计算得到vc和β后, 碰撞速度vpe可以表示为[14]:

vpe=2vcsin(β/2)

(3)

实验共分为4组,所用初始参数列于表2。

为观测结合界面的微观形貌,爆炸完成后,在中心位置处切取30mm×30mm的样品,平行于爆轰波传播方向的截面用砂纸打磨至5μm,接着采用0.5μm金刚石研磨膏进行抛光,然后用4mL硝酸和96mL无水乙醇组成的腐蚀液进行腐蚀,最后用金相显微镜(Leica DM4M)观测其微观形貌。

表2 爆炸焊接实验初始参数Table 2 Initial parameters for explosive welding experiment

2 爆炸焊接窗口

在爆炸焊接中,焊接质量取决于动态参数的选择[15]。碰撞点移动速度、碰撞速度和碰撞角为主要的动态参数,这3个参数中由于几何关系的存在而只有两个参数为独立变量。因此任意两个参数均可在同一平面内构成可焊性区域,即爆炸焊接窗口。本研究选用碰撞点移动速度和碰撞角来计算爆炸焊接窗口。

2.1 碰撞速度下限

为保证基板和复板的碰撞压力超过材料屈服强度,使界面金属产生塑性流动和金属射流,复板的碰撞速度必须大于碰撞速度下限,同种或相似金属爆炸焊接产生金属射流的最小碰撞速度为[16]:

(4)

式中:σb为金属材料的抗拉强度,Pa;ρ为金属材料的密度,kg/m3。

2.2 碰撞速度上限

为避免焊接过程中能量过大造成金属界面出现连续融化层,Wittman[17]给出了碰撞速度上限:

(5)

式中:vp max为碰撞速度上限,m/s;N为经验常数,对于不锈钢和钢取0.062[16];Tm为复板的熔化温度,℃;c为复板体积声速,m/s;vc为碰撞点移动速度,即平行法中炸药的爆速,m/s;K为复板导热系数,W/(m·℃);cp为复板热容,J/(kg·℃);h为复板厚度, m。

2.3 碰撞点移动速度下限

为形成良好的波形结合界面,碰撞点移动速度必须大于碰撞点移动速度下限vcmin,vcmin可以通过以下公式求得[19]:

(6)

式中:Re为雷诺数,对于钢取10.6;H1和H2分别为复板和基板的维氏硬度,Pa。

2.4 碰撞点移动速度上限

为保证射流的形成,Abrahamson[20]提出碰撞点移动速度上限应为碰撞角的函数,碰撞点移动速度上限计算公式为:

(7)

利用公式(4)~(7)可以计算得到SUS304/Q235的爆炸焊接窗口,计算所需材料特性参数见表1,计算结果见图4,其中图4还显示了本实验所用参数。

图4 SUS304/Q235爆炸焊接窗口和实验参数Fig.4 Explosive welding window of SUS304/Q235 and experimental parameters

3 结果与讨论

3.1 复板碰撞速度

实验所用焊接炸药上端设置有覆盖层,根据Gurney公式可以得到在这种装药结构下复板碰撞速度的计算公式为[21]:

(8)

式中:vpg为复板的碰撞速度;E为格尼能;N为覆盖层质量;C为炸药质量;M为复板质量。

A由式(9)确定:

(9)

实验所用炸药为乳化炸药,目前并没有其准确的格尼能参数,文献[22]基于能量守恒原理给出了格尼能的计算式:

(10)

式中:γ为爆炸产物的多方指数,对于乳化炸药取2.5:vd为炸药爆速。

将式(10)代入式(8)和式(9)可计算得到各组实验复板的碰撞速度,然而Gurney公式所预测的碰撞速度是复板的最终运动速度,基于拉格朗日原理,Flis[23]给出了滑移爆轰下复板的加速历史:

(11)

实验获得的典型波形(Test No.3)如图5所示,图中显示清晰的上升沿,可以准确地确定传感器的触发时间间隔t1、t2。测量结果见表3,其中表3还列出了实验测量的爆速(vd)、碰撞点移动速度(vc)、碰撞角(β)、碰撞速度(vpe)以及计算所得的格尼速度(vpg)和碰撞速度(vpc)。

表3 爆炸焊接实验和理论计算结果Table 3 The results of experimental and theoretical calculation for explosive welding

图5 动态参数测量的典型波形Fig.5 Typical waveform for dynamic parameter measurement

对于本研究所用平行法爆炸焊接,一般认为炸药的爆速与碰撞点移动速度一致[5]。由表3可知,试验测得的碰撞点移动速度与爆速误差不超过4%,验证了实验的可靠性。而4组实验测得的碰撞速度明显小于格尼公式计算的碰撞速度,平均误差高达21%,这主要是由于格尼公式所预测的碰撞速度是复板的最终运动速度,在本实验中炸高只有8mm,不足以将复板速度加速到最大值,因此计算时考虑复板的加速过程很有必要。而考虑加速历史后4组实验计算的碰撞速度和实验值吻合良好,平均误差为6.7%,而实验测得的碰撞速度略低于理论计算值主要是由于在理论计算中忽略了空气阻力以及支持柱的影响。

图6为炸药爆速和碰撞速度与覆盖层厚度的关系曲线。从图6可以看出,炸药爆速随覆盖层厚度的增加而增加,但增加率逐渐下降,相比于裸露装药,覆盖层厚度为15mm时,爆速增加8.8%,而当覆盖层厚度为45mm时,爆速则增加13.0%。当炸药厚度小于极限厚度时,炸药爆速会受边界稀疏波的影响,而炸药上端覆盖层能减少稀疏波对爆轰的影响,因此炸药爆速随覆盖层厚度的增加而增加。与爆速曲线一致,复板碰撞速度也随覆盖层厚度的增加而增加。相比于裸露装药,覆盖层厚度为15、30和45mm时,复板碰撞速度分别增加38.9%、 57.5%、 71.9%,表明覆盖层的使用可显著提高炸药对复板的作功能力。事实上,炸药上端的覆盖层不仅可减少空中稀疏波对炸药爆轰的影响,还能约束爆轰产物的运动,从而提高炸药的能量利用率。由于炸药将更多能量用于对复板作功,因此传入空气中的能量大大减小,有利于减小爆炸噪音。此外胶体水在爆炸过程中气化并抛撒在空气中,会吸收大量粉尘和烟雾,改善爆炸焊接的作业环境。

图6 爆速和碰撞速度随覆盖层与炸药质量比N/C的变化曲线Fig.6 Change curves in detonation velocity and impact velocity with mass ratio N/C of covering to explosive

3.2 结合界面微观形貌

图7为实验样品结合界面金相组织图,根据爆炸焊接窗口(见图4),实验1和实验2的焊接参数均位于可焊性窗口以内,所以焊接窗口预测焊接界面将形成带有波形的冶金结合。金相分析结果验证了这种预测,由图7(a)和(b)可知,这2组实验所得的SUS304/Q235结合界面呈现明显的波形,几乎没有孔洞和裂缝等缺陷。

图7 SUS304/Q235爆炸焊接界面金相组织图Fig.7 Metallurgical structure diagrams of the explosive welding interfaces of SUS304/Q235

爆炸焊接结合界面通常有“直线”和“波形”两种结合方式,波形结合方式通常具有更高的结合强度[24-25],因其结合面积更大,随着炸药量的增加,结合界面开始从平直界面转变为波形界面并且波幅逐渐变大[26]。尽管实验1和实验2炸药量相同,但实验2波长和波高明显大于实验1,这主要是由于覆盖层的使用使得实验2复板的碰撞速度更高,所以界面塑形变形更大。实验3的焊接参数靠近于焊接窗口的上限,尽管焊接界面呈现明显的波形,但在界面处存在孔洞、裂缝等缺陷,这主要是由于复板碰撞速度过高,能量在碰撞过程中以热增长的形式释放而产生了大量融化区[27],然而融化区周围的材料温度很低,所以熔化区以非常快的速度冷凝而形成了孔洞、裂缝等缺陷[5]。实验4的焊接参数高于焊接窗口的上限,由图7(d)可知,界面处形成了连续的裂纹,并伴随着孔洞等缺陷,这主要是由于碰撞速度过高,产生的熔化区太厚,而当自由界面反射的拉伸波到达焊接界面时,熔化区还没有完全凝固,所以界面处被拉开。

4 结 论

(1)采用胶体水材料作为炸药上端覆盖层可以显著提高炸药的能量利用率,相比于裸露装药,覆盖层厚度为15、30和45mm时,复板碰撞速度分别增加了38.9%、57.5%和71.9%。

(2)胶体水的使用减小了传入空气中的能量并能吸收爆炸产生的粉尘烟雾,有利于爆炸焊接的减噪降尘,为爆炸焊接作业提供一个健康的环境。

(3)实验测得的炸药爆速和碰撞点移动速度一致性良好,格尼速度公式所预测的碰撞速度较实验值明显偏大,而考虑加速历史所获得的碰撞速度与实验值吻合良好。

(4)在焊接窗口以内,结合界面为没有孔洞、裂缝等缺陷的波形结合,并且复板的碰撞速度越大,界面波浪幅值越大,而在靠近和高于焊接窗口上限时,界面处产生孔洞、裂缝等缺陷。