超高压变电站变压器标准油样专用配置装置设计与应用

2019-03-02付汉江山智涛赵海涛张承彪高牧风

付汉江, 山智涛, 赵海涛, 张承彪, 高牧风, 王 芹, 李 挺

(1. 国网湖北省电力有限公司检修公司, 武汉 430050; 2. 国网湖北省电力有限公司企协分会, 武汉 430010)

0 引 言

现有的变压器标准油样配制装置,多数采用磁力齿轮泵作为油样循环的动力。齿轮泵工作时,为了使整个系统平稳工作,齿轮啮合的重合度必须要大于1,因此总有两对齿轮同时啮合[1-3]。这将会造成容腔的大小随着齿轮的转动先变小后变大的过程,容腔变小时会使被困油液受到挤压,产生较高的压力,且会从容腔的缝隙中挤出,从而导致油液发热,配置装置受到额外的负载[4];容腔在变大的过程中,会造成配置装置内部局部真空,从而使得油液中溶解的气体分离,导致气穴现象的产生[5]。无论是在容腔增大还是减小的过程中,均会产生强烈的振动和噪声,这种现象即为齿轮泵的困油现象。

齿轮泵的困油现象可造成配制完成的标准油样中的组份发生变化,并随着循环时间的延长,组份变化数值不断升高,组份发生变化的主要有:CH4(甲烷)、C2H4(乙烯)、C2H6(乙烷)、C2H2(乙炔)。变压器标准油样组份发生变化,会直接影响变压器运行安全[6-9]。

此外,由于变压器在运行过程中会产生大量的热,同时也有相应的电场,绝缘材料在变压器长期运行后会老化和分解,产生CO、CO2等气体及其他化合物。当出现故障时,这些气体的产生速度和浓度就会增加,且溶解在产生的变压器油中。因此,变压器油中各气体的浓度与变压器的故障类型和故障大小有关[10-13]。本文在变压器油样配置中使用色谱仪对其中的气体浓度进行分析,从而进一步发现、确定变压器内部的故障。

1 气体在变压器油中溶解与逸散特性的研究

在一定的压力、温度条件下,达到动态平衡时变压器油中溶解的气体含量与气相中的相应组份含量之间存在着固定的分配系数。而该分配系数与变压器油的组成及其相应的物理特性、温度、压力等有关,其满足亨利定律:

Ki=Cil/Cig

(1)

式(1)中,Cil为平衡条件下,气体i在液体中的浓度,单位为μL/L;Cig为平衡条件下,气体i在气体中的浓度,单位为μL/L;Ki为试验温度下,气、液平衡后溶解气体i组分的分配系数(或气体溶解系数)[14-16]。

表1 各种气体在变压器油中的奥斯特瓦尔德系数Table 1 Ostwald coefficient of various gases in transformer oil

在实际的工程应用中,对于各气体在变压器油中的奥斯特瓦尔德系数有着详细的规定。在表1中,列出了《变压器油中溶解气体分析和判断导则》《DL/T 722—2000绝缘油溶解气体分析和判断导则》两种不同的国标建议和规定的各种气体在变压器油中的奥斯特瓦尔德系数。

从表1中,可以得到如下结论:1)在正常研究环境下,温度变化对于油中溶解气体各组分的溶解系数影响较小,奥斯特瓦尔德系数随着压力的变化而变化;2)变压器油对H2和CO的溶解能力较弱,对CH4、C2H4、C2H6、C2H2的溶解能力较强。

1.1 平衡气的溶解

在变压器标准油样配置中,如何选择平衡气是一个研究的热点。通常而言,为了避免平衡气对整个变压器油样配置产生较大的干扰,平衡气一般会选择与载气具有一致性质的气体。因此,对于不同的分析对象会有不同的平衡气选择方式。在工业应用中,通常使用Ar作为平衡气。

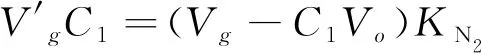

下面以N2为例,对平衡气的溶解进行相应的分析。对于所有的溶解气体,根据物料平衡原理可得到式(2)。其中,Ci为气体i在油样中的溶解浓度,对应的油样体积为Vo。在达到公式(1)所述的平衡后,油样中会有部分气体随温度升高而脱出,假设脱出部分气体的体积为Vg,浓度为Ci1。

CiVo=Ci1Vg+Ci1Vo/Ki

(2)

(3)

联合分析式(1)~(3)可知,由于加入平衡气的体积只与脱出气体的体积之间存在相应的关系,而对油样中某气体的浓度Ci1不会产生影响。因此,无论加入平衡气的体积如何变化,对最终的变压器油样配置检测的结果均无影响。但由于在实际检测过程中,油样的组成、油样中各成分的浓度、饱和度等各种因素,因此在实际油样分析的过程中,应根据相应的需求选择平衡气注入的量。

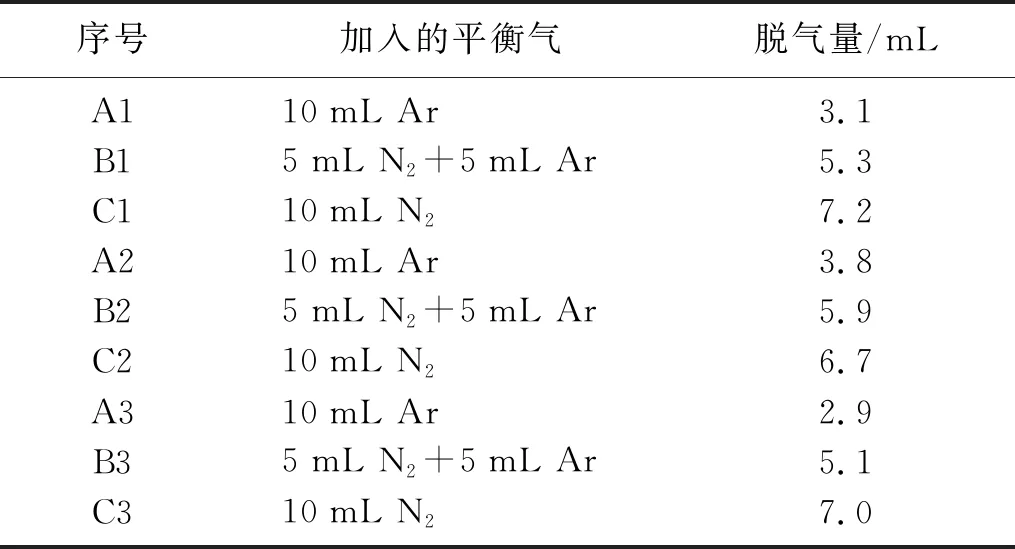

表2 不同平衡气对脱气量的影响Table 2 Effect of different balance gases on degassing capacity

由于在实际工程应用中,通常而言会有N2、Ar两种平衡气选择,为了使本文的分析更加准确,文中选择两种气体进行简单的实验对比。选取3种不同生产厂家的变压器油,每种各取3份40 mL,分别编号A1、B1、C1,A2、B2、C2,A3、B3、C3。A1、A2、A3分别加入10 mLAr;B1、B2、B3分别加入5 mL N2+5 mLAr; C1、C2、C3分别加入10 mL N2。升温至50 ℃,然后震荡、静置后对比脱气量,结果如表2所示。

从表2中可以看出,在油样脱气量的角度而言,加入Ar的油样脱气量较加入N2油样的脱气量要小,即更多的Ar溶解在了变压器油中,这对变压器油样的分析有着较大影响。因此,除了在仅使用Ar作为平衡气的情况外,本文设计的变压器使用N2作为平衡气。因此,可以对文中设计的变压器油样配置装置的故障诊断具有高可靠性的保证。

1.2 溶解气体逸散研究

为了便于观察结果,在研究时取一份浓度较高的标准油样作为研究的初始浓度。首先对该标准油样中各组份的浓度进行测量,作为初始值。然后将此标准油样转移到测试设备中,连续观察6 h,且每小时进行一次取样。对其中各组份的浓度进行检测,结果如表3所示。

图1 各气体组分浓度随时间变化曲线Fig.1 Time varying curve of gas component concentration

表3各气体组分浓度随时间变化(单位:μL/L)

Table3 Concentrationofeachgascomponentchangeswithtime

H2COCO2CH4C2H4C2H6C2H2初始1960963253013191218120112541h168684324561209112111039652h148583523461208110310759423h140381022871198108910358684h139878921641165103010048255h12947462112102310019868106h11866211993946968960786

根据表3数据,绘制油样中各组份浓度随时间变化曲线图(按照百分比的形式绘制),如图1所示。

从试验结果可知,随着时间的推移,存放在敞开式容器内的变压器油中各种溶解气体均会发生逸散,浓度呈不断降低趋势;同时,在完全密封的状态下,配置的油样与外界空气相隔绝。因此,其浓度基本上保持不变。

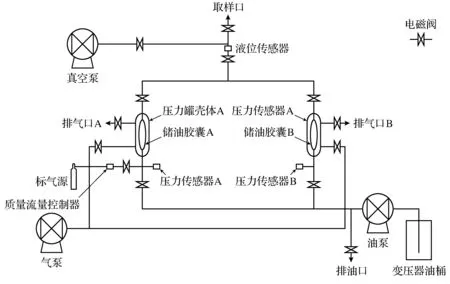

2 变压器油标准油样配置装置设计

本文设计的避免标准油组份变化的变压器油标准油样配置装置,如图1所示。其包括2个储油胶囊、2个压力罐壳体、气泵、油泵、真空泵、标气源等。储油胶囊底部通过带有电磁阀的进油管道连接至油泵及标气源,储油胶囊的顶部通过辅助管道连接至真空泵,再通过辅助管道连接至取样口。

在装置设计中,有如下考虑:

1) 为了使装置全程自动化操作,所有的控制阀均为电磁阀,同时与控制系统相连接。在对配置装置进行更改时,只需通过控制系统对相应的阀门进行操作即可。

2) 为了更好对装置内油样的状态进行监测,在储油胶囊与相应的进油管道中增加压力传感器,通过压力传感器对油液是否进入或排出储油胶囊进行监测。

3) 为了更好的将装置内的剩余油样排出,系统在设计时通过控制阀将进油管道与排油管道相连接。在需要排出油液时,通过控制系统对相应的控制阀进行操作即可。

4) 为了使2个储油胶囊及其相应管路中可以充满油,同时为了避免两个储油胶囊所储存油量不均匀。在所有的辅助管道上均设有液位传感器,控制系统根据液位传感器采集到的数据,控制对应通路中电磁阀以达到目的。

5)辅助管道上连接有取样管道,便于取出装置内油样进行变压器油色谱分析系统的校准。同时也可将该装置通过取样口接入到在线色谱测量装置的入网评价中,从而实现在线色谱仪测量范围与误差准确评价和校准。

图2 配制装置图Fig.2 Configuration device

配置装置如图2所示,其工作流程如下(为了便于说明装置的详细工作流程,将图1中左边的储油胶囊记为第一储油胶囊,右边的储油胶囊记为第二储油胶囊,压力壳体亦同):

1) 首先开启真空泵,对2个储油胶囊内的气体进行抽吸,使2个储油胶囊呈现为真空状态;

2) 开启油泵,通过控制系统向第一储油胶囊内住满油液;

3) 打开标气源,向第一储油胶囊注入一定量的标气;

4) 打开气泵,向第一压力罐壳体充气,从而压迫第一储油胶囊内的油气混合物向第二储油胶囊内进行转移,直到其中的油气混合物全部转移为止;

5) 气泵向第二压力罐壳体充气,压迫第二储油胶囊内的油气混合物向第一储油胶囊转移,直到其中的油气混合物全部转移为止;

6) 重复4)、5)两步,直至油液与标气在挤压、流动的过程中充分的混合溶解;

7) 将循环混合好的标准油样转移到第一或第二储油胶囊内,开启气泵,向相应的压力罐壳体内进行充气,压迫载有标准油样的储油胶囊,将其内的标准油样从取样口流出;

8) 将装置内剩余的油量通过排油管道排出。

3 实验测试

本文从油样配置的准确性与均匀性2个方面,对文中所设计的变压器标准油样配置装置进行相关测试。

3.1 配置油样准确性测试

表4 高浓度油样配置准确性结果

在对配置油样准确性的测试中,为了较为全面的测试,使用本文设置的装置,配置产生不同浓度的标准油样。然后使用色谱仪对配置得到的标准油样进行分析与检测,并将其与理论标准值进行对比。为了使实验测试简单且有代表性,文中仅配置了高、中、低3种浓度的标准油样。实验结果,如表4~表6所示。

表6 低浓度油样配置准确性结果

从实验结果可以得到,使用本文设计的配置装置所配置出的不同浓度油样,与理论值均保持在5%以内的误差。因此,文中所设计的配置装置的标准油样配置准确性高,满足工业要求。

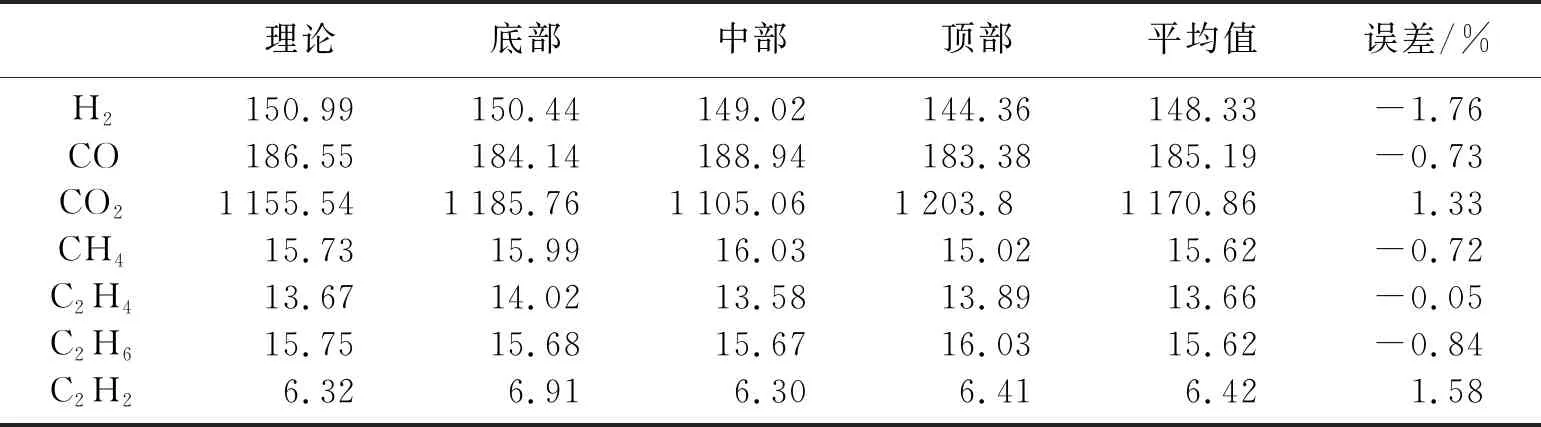

3.2 配置油样均匀性测试

为验证本文设计的变压器油标准配置装置所配置出标准油样的均匀性,首先使用变压器油标准油样配置中等浓度的标准油,然后取顶部、中部和底部3种位置的油样,用实验室离线色谱仪对其进行标准油检测。其检测结果,如表7所示。

表7 配置油样均匀性测试结果Table7 Test results of oil sample uniformity

从表7中可以看出,本文设计的配置装置配置油样的平均浓度,与理论值之间的偏差在5%以内,文中设计的装置配置的标准油样各种气体组份浓度均匀。

4 结 语

本文设计的配置装置全程自动化操作,仅需使用计算机启动配置工作,待设备自动配制完毕后,即可取出设备内油样用于变压器油色谱分析系统的校准。该系统也可用于变压器油在线色谱测量装置的入网评价,将变压器油在线色谱测量装置直接连接标准油配制系统,通过对比在线色谱测量装置实时色谱数据与所配标准油目标浓度值,可进行在线色谱仪测量范围与误差准确评价和校准。同时,该标准油配制系统还具有多个不同梯度含量的目标标准油的连续配制,在计算机操作软件中设定不同的目标浓度值。在每次配制完成后,系统自动将前一次的本底浓度作为起始浓度,并结合下一次配制的目标浓度进行重新计算后,得出所需的相应标准气浓度,在达到预约时间后完成配制。