能量密度对激光直接沉积24CrNiMoY合金钢缺陷的影响

2019-03-02陈岁元智彤彤

黄 涛, 张 欣, 陈岁元, 郭 倩, 智彤彤, 周 林

(1. 沈阳师范大学 物理科学与技术学院, 沈阳 110034; 2. 东北大学 材料科学与工程学院, 沈阳 110004)

0 引 言

激光增材制造技术是一种把激光作为热源来熔化金属粉末从而实现金属零件近净成型的先进技术,同传统工艺相比较,激光增材制造技术能够大大缩短生产周期[1-3]。这为提升高铁制动盘等产品的制造水平,促进我国重点工业领域的发展,无疑具有重要的战略意义。根据其制备方式不同,主要分为激光选区熔化技术和激光直接沉积技术[4]。激光直接沉积作为增材制造中近净成型、快速制造的代表技术,在工业生产中得到了广泛的应用。本文的应用的快速制造技术为激光沉积技术。

激光直接沉积过程是一个多物理场耦合的过程,成形过程中由于各种因素会造成零件内部出现裂纹、夹杂等缺陷。而缺陷会严重影响产品的性能,在一些重要领域缺陷是不允许存在的。缺陷的形成受激光功率、扫描速度、温度等诸多条件的影响,一旦参数选择不合理,成形件中将会不可避免的出现缺陷。所以,需要我们对其内在缺陷进行深入研究,探索有效的解决方法消除缺陷。

国内外已有很多的科研工作者对激光增材过程中缺陷的形成机制、产生的影响因素等进行了研究。 Cloots等通过模拟的方法对裂纹的产生机制进行了研究, 发现构件在冷却过程中, 新兴的颗粒沿垂直方向以某种方式生长, 由于冷却速度很快, 在液化合金不能完全均质化, 从而产生了裂纹[5]。刘正武等发现多激光束选区激光熔化系统中双激光束可消除构件的内应力, 会降低构件产生裂纹的可能。 吴伟辉等详细分析了激光增材制造技术成形中球化缺陷的形成机理。 Dai等对影响球化的因素进行了研究, 发现球化是由于杂质氧元素与高温熔体反应形成氧化膜, 改变了熔池中心与边缘的表面张力, 从而使内部产生对流[6]。以上研究都是对激光增材制造过程中缺陷的形成机理进行了分析,对于缺陷的形成机制应用的是模拟的方法,内容比较简单。在此基础上,笔者进行了更加深入的研究,对于不同激光能量密度下的沉积层样品的缺陷变化及其形成机理进行分析调控,寻找产生缺陷更少,性能最好的能量密度。

本文基于课题组研究基础上[7],进一步研究了合金钢激光沉积过程中沉积层样品产生的缺陷类型及其形成机理。实验采用的激光器为光纤激光器,材料为24CrNiMoY金属粉末。利用宏观和微观表征手段,对制备的合金钢样品所产生的裂纹、夹杂缺陷随着激光能量密度变化规律也进行了系统的研究。

1 实验方法

1.1 实验材料

本课题使用的材料是利用气雾化法制备的24CrNiMoY合金钢粉末。粉末元素质量分数如表1所示。

基体采用Q235钢,其元素质量分数如表2所示,室温性能如表3所示。

表1 24CrNiMo合金粉末成分(质量分数/%)Table 1 24CrNiMo alloy powder composition (mass fraction,%)

表2 Q235基板成分(质量分数/%)Table 2 Q235 substrate chemical composition (mass fraction,%)

表3 Q235室温性能Table 3 Q235 room temperature performance

1.2 实验设备

实验中使用的是光纤激光器,工艺原理图如图1所示。

图1 DLD 24CrNiMoY工艺原理图Fig.1 DLD 24CrNiMoY process schematic diagram

1.3 实验方法及原理

1.3.1 实验采用的工艺参数

激光沉积过程中采用的激光功率为700 W,改变其扫描速度。为研究激光能量密度(EAD)与缺陷行为的相关规律,在本实验条件下,能量密度可由公式(1)计算得到:

(1)

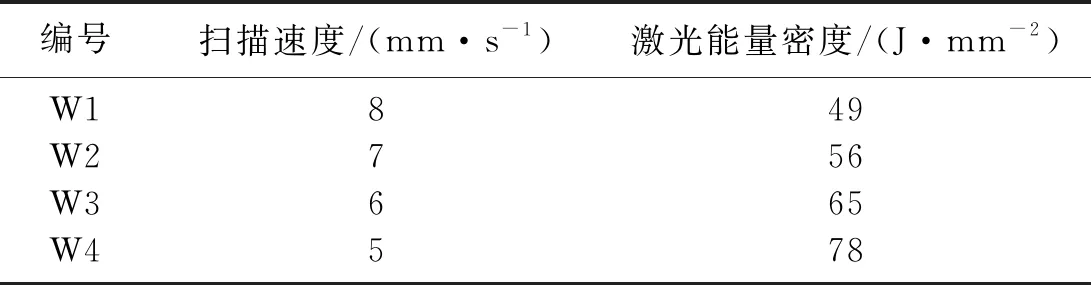

式中:EAD表示激光能量密度,J/mm2;P表示激光功率取700 W;D表示光斑直径1.8 mm;V表示扫描速度,mm/s。不同扫描速度下所对应的激光能量密度计算结果如表4所示。

1.3.2 金相

用线切割对沉积层进行取样,样品经过磨样、抛光、腐蚀处理后采用OLYMPUS SZ61宏观显微镜观察是否存在划痕,随后使激光共聚焦显微镜对不同能量密度下的样品缺陷进行拍照。利用显微镜特有的3D-Scanning功能得到缺陷的三维图像。

表4 不同工艺参数下对应的激光能量密度

1.3.3 扫描

与金相样品的处理方法相同。将处理好的样品用导电胶固定在样品台上,设置好扫描参数后对样品进行缺陷的拍摄。并且针对缺陷拍出相应的能谱,查看缺陷中各成分的占比,比较分析缺陷类型及其形成原因。

1.3.4 硬度

样与金相样品处理方法相同,使用数显显微硬度计对垂直于激光扫描方向的样品截面进行显微硬度测量,对样品进行纵向取点,每两点间隔0.4 mm,一组共取10个点,测量3组求其平均值,观察硬度的分布曲线。

2 结果与讨论

2.1 夹杂缺陷在不同激光能量密度下的变化

夹杂的一般形态及其三维形貌如图2所示。

(a) 49 J/mm2时的夹杂; (b) 夹杂的三维形貌图2 夹杂缺陷激光共聚焦照片Fig.2 Laser confocal photo of inclusion defects

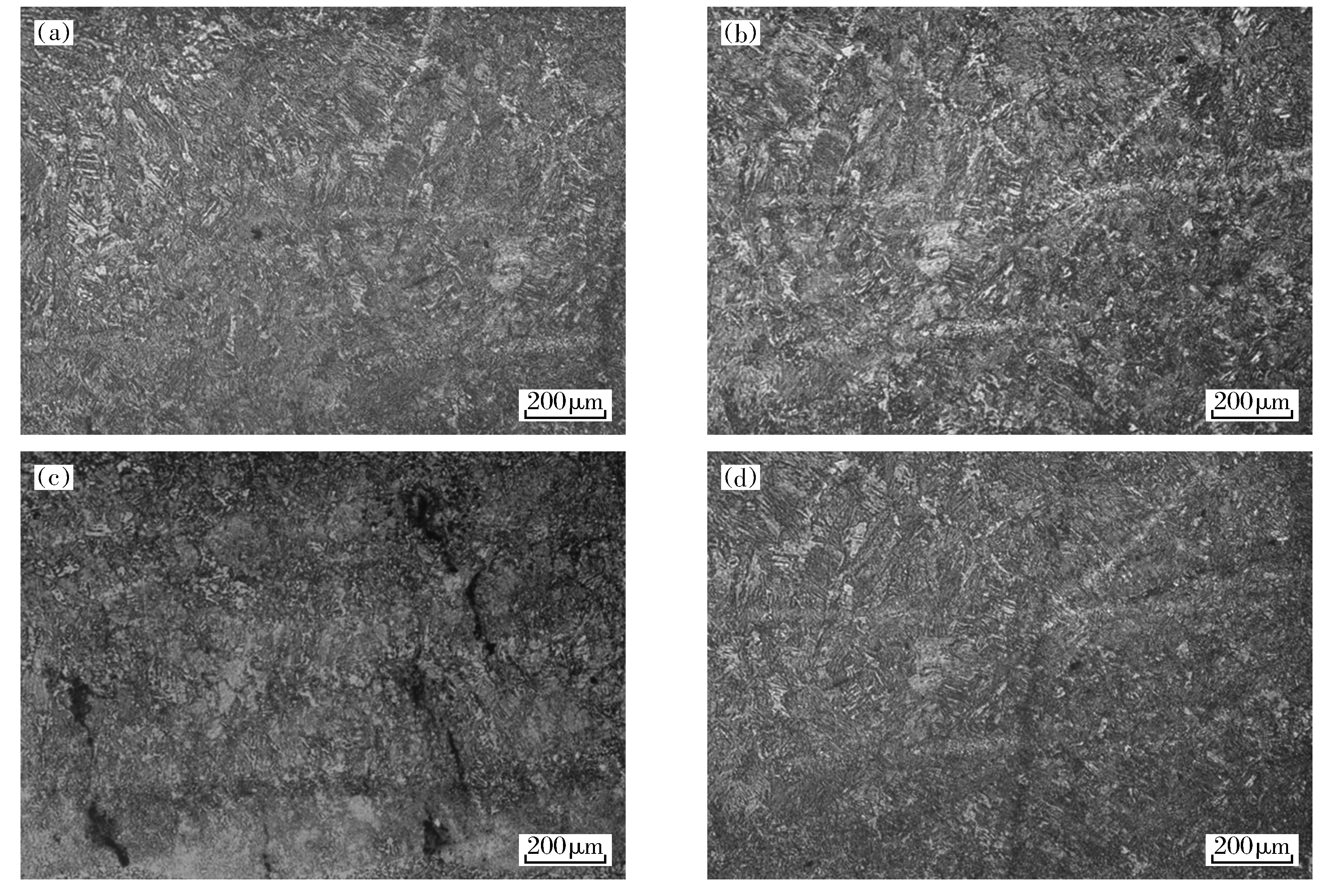

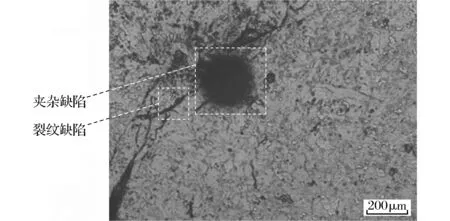

根据激光直接沉积的特点,研究发现存在于沉积层常见的缺陷主要分为:气孔、夹杂和裂纹[8]。图3~图6为24CrNiMoY合金钢样品不同激光能量密度下的缺陷的金相照片,在图中可以看出,4组参数下的沉积层样品中主要存在的缺陷为夹杂和裂纹。由于能量密度的不同,样品的缺陷数量占比也随之变化。图5(d)所示的沉积层样品内,可以明显观察到存在夹杂、裂纹缺陷两种缺陷。这说明缺陷一般是以多种形式共同存在的,并不是只存在单一的一种缺陷。能量密度的改变影响着缺陷产生的类型及数量占比。

(a) 样品左上部分; (b) 样品右上部分; (c) 样品左下部分; (d) 样品右下部分图3 激光能量密度为49 J/mm2时沉积样品金相图Fig.3 Metallographic diagram of deposited samples when laser energy density is 49 J/mm2

(a) 样品左上部分; (b) 样品右上部分; (c) 样品左下部分; (d) 样品右下部分图4 激光能量密度为56 J/mm2时沉积样品金相图Fig.4 Metallographic diagram of deposited samples at a laser energy density of 56 J/mm2

为了研究激光能量密度与夹杂缺陷的具体关联,利用PS表格法(选取35×52)对图3~图6中夹杂缺陷的含量占比进行统计,统计结果如图7柱状图所示。

(a) 样品左上部分; (b) 样品右上部分; (c) 样品左下部分; (d) 样品右下部分图5 激光能量密度为65 J/mm2时沉积样品金相图Fig.5 Metallographic diagram of deposited samples at a laser energy density of 65 J/mm2

(a) 样品左上部分; (b) 样品右上部分; (c) 样品左下部分; (d) 样品右下部分图6 激光能量密度为78 J/mm2时沉积样品金相图Fig.6 Metallographic diagram of deposited samples when laser energy density is 78 J/mm2

图7 不同激光能量密度下夹杂缺陷占比Fig.7 Proportion of inclusion defects at different laser energy densities

结果表明能量密度较低时,夹杂缺陷含量较多,当能量密度增大到78 J/mm2时,沉积层内几乎没有明显的夹杂缺陷。夹杂缺陷的含量随着激光能量密度的提升而减少。产生这一变化过程主要原因是能量密度较低时,粉末吸收的能量太少导致部分金属粉末未熔化或熔化不充分,形成夹杂缺陷。随着激光能量密度的提升,导致熔池温度升高,过热度增大,使得金属粉末有充分的时间被熔化。

夹杂缺陷是最常见的沉积层缺陷之一,它的形状不规则,产生原因主要有2个,若激光能量分布为高斯分布,激光能量密度较低时会使得金属粉末熔化不充分,容易在搭接区产生夹杂缺陷。另一种是由于保护气等因素导致在沉积过程中出现了氧化现象,会导致氧化物夹杂的产生[9-11]。

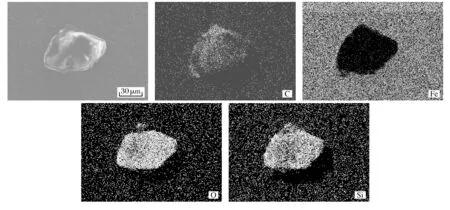

针对夹杂缺陷的具体形成原因, 首先考虑激光能量密度, 其次可通过对夹杂缺陷内部元素分析来确定其成分。 采用能谱EDS分析夹杂缺陷元素含量来研究夹杂缺陷可能的形成原因。 图8为夹杂缺陷EDS面扫分析, 各个元素的质量及原子百分比含量由表5得到。

表5 夹杂缺陷能谱分析Table 5 Analysis of energy spectrum of inclusion defects

把表6所示的各个元素的质量及原子百分比含量和表1中24CrNiMo合金粉末成分质量占比相比较进行分析。通过EDS面扫,发现4种有明显变化的元素,夹杂缺陷内氧元素均匀分布整个夹杂面,夹杂缺陷中氧元素明显高于缺陷边缘处,碳元素也同理。夹杂缺陷中铁元素含量减少。说明该夹杂由为氧化物、碳化物组成。

通过上述分析可知,激光直接沉积24CrNiMoY合金钢粉末过程中产生的夹杂为碳化物、氧化物夹杂。能量密度较低时,沉积层中易形成夹杂,随着能量密度的增加,夹杂含量随之减少。因此在激光沉积过程中应采取适当的保护气流和恰当的激光能量密度,从而避免夹杂缺陷的产生。

图8 夹杂扫描图及EDS分析Fig.8 Inclusion scan and EDS analysis

图9 裂纹缺陷金相照片Fig.9 Metallography of Crack Defects Study on the influence of alloy steel defects

2.2 裂纹缺陷在不同能量密度下的变化

裂纹缺陷是激光直接沉积过程中破坏性最大的缺陷之一。它的产生主要有3种原因,第一个是由于凝固温度区间初生枝晶的形成造成枝晶间金属液体补充通道封闭,在随后的冷却收缩过程中没有足够的液体补充,易于在枝晶间形成凝固裂纹源。在沉积过程极冷极热的条件下,过高的内应力将会使得枝晶间的裂纹源沿着枝晶间扩展,从而产生沿结晶方向分布的裂纹。其次,与材料本身的延展性有关,若激光直接沉积过程中的热应力大于材料的强度极限就会发生撕裂,形成裂纹。另外,在沉积层内,夹杂缺陷由于其热物参数与沉积层的差异,将导致热膨胀量的不一致,夹杂缺陷的周围易产生裂纹成为裂纹源[12-13]。裂纹的一般形态如图9所示。

由图3~图6中可以看出随着激光能量密度的提升,沉积样品中的裂纹数量也随之增多。在能量密度为78 J/mm2时发现裂纹宽度明显增大。

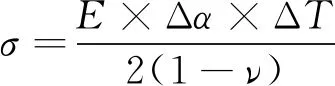

为探究裂纹的产生原因,应用沉积层热应力公式[14]进行分析:

(2)

式中:E表示熔覆层的弹性模量;Δα表示熔覆层与基体的热膨胀系数之差;ΔT表示实际温度与室温之差;v为泊松比。

由于材料成分为24CrNiMoY是确定的,所以所对应的弹性模量,泊松比以及热膨胀系数的变化都是比较小的。其余变量恒定,由公式(2)可知,剩余影响热应力的变量就只剩下温度差。因此热应力是由温度差来决定,随着激光能量密度的的提升,会导致热输入变大,从而使温度差增加,沉积层热应力变大,裂纹数量增多。

图10 激光能量密度为65 J/mm2时夹杂、裂纹金相图Fig.10 Inclusion and crack metallographic diagram when the laser energy density is 65 J/mm2

除了热应力会引起沉积层中的裂纹缺陷外,夹杂缺陷也可以引起裂纹的产生[15-16]。夹杂缺陷周围很容易产生裂纹缺陷(如图10所示),夹杂缺陷的存在会在凝固过程中阻碍液相的流动,最终形成裂纹缺陷。当能量密度低于65 J/mm2时,热应力和夹杂缺陷两者共同作用导致裂纹数量增加。但随着激光能量密度进一步提高,沉积层样品中几乎没有明显的夹杂缺陷(如图6所示),热应力就会成为导致裂纹产生的主要原因。通过上述分析可以知道,裂纹随着激光能量密度的增大而增多,热应力和夹杂缺陷是导致沉积层出现裂纹缺陷的主要原因。

2.3 显微硬度

图11(a)为不同激光能量密度下24CrNiMoY合金钢沉积层自上而下的硬度分布图,可以看出在W3时,即激光能量密度为65 J/mm2时沉积层硬度分布最均匀。如图11(b)所示为不同激光能量密度下样品的平均硬度,可得出激光能量密度明显影响着样品的显微硬度。随着激光能量密度从49 J/mm2升高到65 J/mm2沉积层的硬度由218.7 HV0.2升高至366.5 HV0.2,当激光能量密度增大至78 J/mm2,硬度开始降低。如图3(a)所示,在较低的能量密度下,沉积层内存在很多夹杂缺陷,缺陷在一定程度上影响着样品的显微硬度,导致样品显微硬度较低。随着激光能量密度的增加,样品中夹杂缺陷减少,硬度值升高。当能量密度增大到78 J/mm2时,样品显微硬度开始降低,这是由于样品中裂纹缺陷开始增多。所以合适的激光能量密度可以明显调控合金钢样品的缺陷占比,改变样品显微硬度,影响力学性能。

(a) 硬度分布曲线图; (b) 硬度平均值图11 不同扫描速度下样品硬度曲线图Fig.11 Sample hardness curve at different scanning speeds

3 结 论

本文采用激光直接沉积技术制备了不同能量密度下的24CrNiMoY合金钢样品,对其产生的缺陷类型和形成机理进行了研究和分析;得到了缺陷随能量密度变化的规律。研究结论如下:

1) 使用光纤激光器通过送粉的方法在不同的激光能量密度下制备了24CrNiMoY合金钢样品。对样品缺陷的产生机理及其随激光能量密度变化规律进行了研究。

2) 夹杂缺陷随着激光能量密度的增加而减少,夹杂缺陷主要由碳化物、氧化物组成。裂纹缺陷随着激光能量密度的增大而增多,热应力和夹杂缺陷是导致沉积层出现裂纹缺陷的主要原因。

3) 研究了工艺参数对沉积层内部缺陷的影响。当激光能量密度为65 J/mm2时,硬度分布均匀,硬度值最高,缺陷含量相对较低,是最优的工艺参数。