新型可开闭钻头在干式螺旋钻进筛管完孔工艺中的应用

2019-03-01,,,

,, ,

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

随着煤矿开采条件的越发复杂,松软破碎煤层在施工时常常由于钻孔排渣困难、层松软垮塌等问题导致埋钻、卡钻等一系列孔内事故,影响钻孔成孔。通过改善钻具结构、改进施工工艺在一定程度上减少了孔内事故的发生,提高了成孔率,但松软煤层塌孔的问题制约着瓦斯抽采效果[1]。

目前多数矿区依旧采用低转速配合宽叶片螺旋钻杆的风钻施工工艺施工顺层钻孔,该工艺技术在一定程度上提高了顺层钻孔的成孔率,但针对极易突出煤层,采用中风压空气钻进成孔存在很大的安全隐患,在干钻过程中,较低转速搭配宽叶片螺旋钻杆无法顺利排出煤粉。高速螺旋钻进工艺[2]解决了排粉不利的问题,利用较高的转速配合高叶片螺旋钻杆[3],使螺旋钻杆与钻孔之间形成一个 “螺旋运输机”,将钻屑可以连续不断的运出孔外,解决了排渣不利的问题同时还减少了对孔壁的破坏[4-6]。工艺提高了成孔率,但塌孔问题还是没能很好的解决。

瓦斯抽采筛管完孔工艺的推广应用解决了由于塌孔导致的筛管不能下入孔底的问题,筛管从钻杆内通孔下入到孔底,该工艺基本实现了“孔到位、管到底”[7-9]。将两种工艺技术相结合,发挥各自工艺优点,利用高速螺旋钻进工艺快速成孔,同时利用筛管完孔工艺下入筛管。基于此,研制了特殊结构的可开闭钻头,并应用到顺层钻孔施工中。

1 钻头设计

1.1 钻头设计思路

为了满足高速螺旋钻进的工艺要求,并能够实现快速下筛管功能,在现有可开闭钻头[10]原理基础上进行了重新设计,研发了新型可开闭式钻头。该钻头研制的基本原理是:钻头由钻头基体和能够实现开闭功能的内芯组成。钻头体中心为大通孔结构,钻头出于张开状态时确保筛管能够顺利通过钻头;内芯通过销轴固定在钻头基体上并通过弹簧销定位,内芯可绕销轴转动,实现内芯的张开和闭合动作。在正常钻进过程中,内芯处于闭合状态,钻头正常切削钻进,待钻至设计孔深后,筛管通过钻杆输送到钻头位置,通过施加轴向冲击力将内芯顶开,穿过钻头,筛管最后留在钻孔内,提出钻杆钻头。由于配合螺旋钻进工艺施工,钻头为全封闭钻头,无水眼设计。

1.2 钻头结构设计

目前煤矿井下螺旋钻进用钻头多为合金钻头,但在煤层施工过程中遇到矸石等硬地层时,钻头主要表现为寿命短。钻杆内快速下筛管工艺配套的四翼可开闭钻头在施工煤层也基本能够满足工艺需求,但钻遇硬岩时存在钻头变形、钻进效率低的问题。为此,本文设计了新型结构的可开闭钻头,钻头主要由空心钻头体、密闭式翼片、PDC切削齿等组成,钻头结构如图1所示。

图1 新型可开闭钻头结构示意图

PDC切削齿通过焊接方式镶嵌到钻头体及密闭式翼片上,密闭式翼片通过销轴与空心钻头体进行连接,同时翼片可绕销轴进行转动,实现密闭翼片的打开和闭合动作,新型钻头打开和闭合状态如图2所示。

图2 闭合和开启状态示意图

该新型可开闭钻头主要有以下结构特点:

1)全封闭无水眼结构。为了达到螺旋钻进的工艺技术要求,新型可开闭钻头设计为全封闭无水眼结构。在螺旋钻进时,由于无压风或水等冲洗介质,全封闭结构的钻头使得煤粉无法通过钻头进入到钻杆内通孔,待螺旋钻进完成施工后,钻头密闭式翼片在筛管的冲击力作用下打开,可以确保钻杆内快速下筛管工艺的顺利进行。

2)三刀翼非贯通式凹槽结构。目前可开闭钻头在加工用于放置中心翼片的凹槽时,通常加工为贯通式结构,方便加工的同时也降低了钻头体的整体强度,导致在钻进过程中钻遇矸石时钻头会发生变形,进而无法正常打开。新型结构的钻头采用三刀翼费贯通式凹槽结构,用于放置中心翼片的凹槽加工为非贯通式凹槽,凹槽一端与钻头刀翼连为一体,提高了钻头整体强度;另外三刀翼结构也减少了切削齿数量,在同等钻压条件下,提高了单一PDC切削齿的切削压力,进而提高了钻进效率。

3)内心支柱结构。螺旋干钻施工工艺中没有了压风或水等冲洗介质进行辅助排渣,因此在钻头设计时,内心处设计为支柱结构,增大了内心处的环空间隙,便于排渣,防止由于钻进速度过高产生的大量岩粉堆积在钻头中心。

2 现场应用情况

2.1 地质概况

阳煤集团寺家庄煤矿15#煤层结构较复杂,一般含矸2~3层,块状及粉状,以镜煤为主,其次为暗煤,属于光亮型煤,性质较松软。煤层厚度约5.35m,煤层总体为东高西低的单斜构造,倾角一般1°~10°,整体倾角约4°。工作面内部分区域有三维地震勘探推断的断层、陷落柱。目前测试最大瓦斯含量11.74m3/t,最大瓦斯压力0.295MPa。顶板为砂质泥岩,灰黑色,团块状,含植物化石碎片,底板为泥岩,性软,断口参差状,含植物根茎化石,地层柱状图如图3所示。

图3 15106工作面地层柱状图

工作面共揭露2条背斜和2条向斜,15106工作面回风巷分别掘进至距离切巷460m、660m、1030m附近遇背斜轴部、向斜轴部、背斜轴部,各巷掘进过程中不排除出现小的断裂构造及顶板破碎。

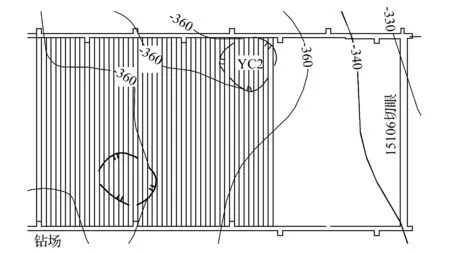

2.2 钻孔设计

试验地点位于15106回风巷,钻孔设计深度120m,双排孔,钻孔水平间距3m,垂向间距0.8m,钻孔数10个,钻孔平面布置如图4所示。

图4 试验钻孔平面布置图

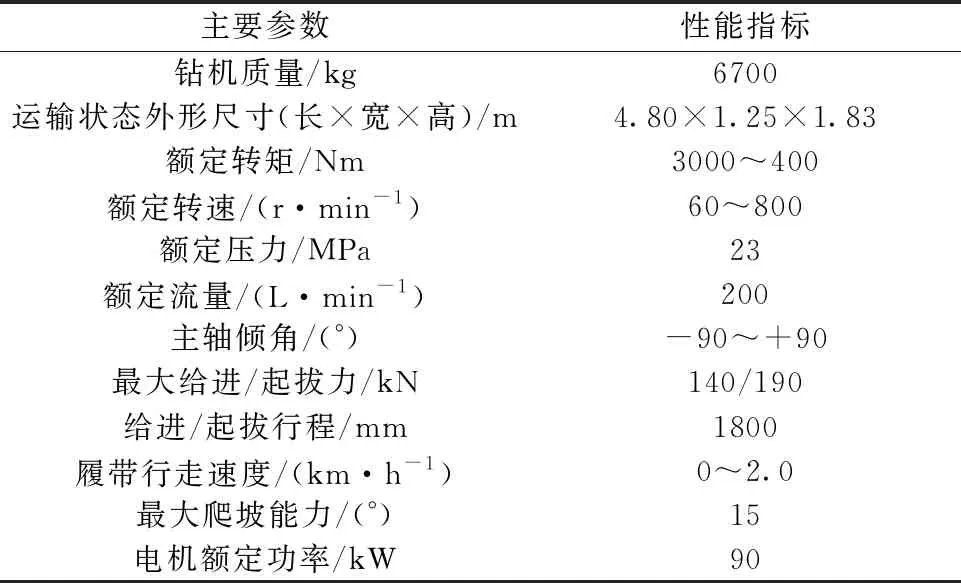

2.3 试验用钻机

现场试验用钻机为中煤工集团西安研究院有限公司研制生产的ZDY3000LG履带式全液压坑道钻机。ZDY3000LG型煤矿用履带式全液压坑道钻机是一种特别适于螺旋钻进的高转速钻机。该钻机具有技术性能先进、工艺适应性强、搬迁方便、安全可靠等优点,是一款适用于螺旋钻进的高转速钻机,钻机实物照片如图5所示,主要技术参数见表1。

图5 ZDY3000LG液压型高转速钻机

主要参数性能指标钻机质量/kg6700运输状态外形尺寸(长×宽×高)/m4.80×1.25×1.83额定转矩/Nm3000~400额定转速/(r·min-1)60~800额定压力/MPa23额定流量/(L·min-1)200主轴倾角/(°)-90~+90最大给进/起拔力/kN140/190给进/起拔行程/mm1800履带行走速度/(km·h-1)0~2.0最大爬坡能力/(°)15电机额定功率/kW90

2.4 试验用钻杆

试验用钻杆为中煤科工集团西安研究院有限公司钻探公司钻探装备制造中心研发设计的Φ100/63.5-28mm插接式大通径螺旋钻杆。该螺旋钻杆主要由钻杆体和螺旋叶片两部分组成。钻杆杆体由联接接头与管体摩擦焊接而成,螺旋叶片焊接在钻杆体外表面。为提高钻杆使用过程中的联接速度和工人的劳动强度,钻杆联接结构选择插接式结构,为实现钻杆内快速下筛管工艺技术,钻杆联接后中心内通孔必须畅通,因此钻杆联接销为非对称的U型销结构。钻杆如图6所示。

图6 Φ100/63.5-28mm插接式大通径螺旋钻杆

3 施工工艺

现场施工采用干式螺旋钻进和筛管完孔施工技术相结合的工艺方案,即采用螺旋钻机工艺进行钻孔施工,钻孔终孔后采用筛管完孔工艺进行钻孔内下筛管作业。

3.1 螺旋钻进施工工艺

高速螺旋钻进工艺是通过钻机动力头高速旋转带动螺旋钻杆及钻头回转的干式钻进施工工艺,煤屑通过螺旋叶片与孔壁之间形成的“螺旋输送带”排出孔外,螺旋钻进施工工艺流程如图7所示。

图7 高速螺旋钻进工艺流程图

3.2 筛管完孔工艺流程

筛管完孔工艺是钻孔终孔后暂不提钻,筛管通过钻杆内通孔穿过钻头下入孔内后提钻的施工工艺,筛管完孔工艺流程如图8所示。

图8 筛管完孔施工工艺流程图

4 应用情况

图9 新型可开闭钻头用后实物图

2016年4—5月,新型钻头在阳煤集团寺家庄矿进行了现场应用,现场使用钻头3只,共计施工钻孔10个,累计进尺1057.5m,岩石段进尺200m,单班最大进尺达90m。钻头平均寿命为352.5m,其中3个钻孔因塌孔原因未达到钻孔设计孔深,2个未进行孔内下筛管工序。钻孔筛管下入总长度为952.5m,筛管下入率达99%,基本实现了钻孔全程下筛管。试验后钻头如图9所示,详细施工数据见表2。

5 结 语

通过现场应用表明新型可开闭钻头可用于高速螺旋钻进工艺配合筛管完孔工艺的施工,新型钻头结构可靠,为松软煤层的施工及瓦斯抽采提供了有力支撑。由于干钻施工工艺,切削齿耐热问题是制约钻头使用效果的关键因素,因此后期要重点考虑切削齿的热稳定性能,优选热稳定性高的切削齿,同时选用熔点高的焊接材料,保证切削齿的焊接强度,以提高钻头的整体寿命。